W wielu branżach obróbka strumieniowo ścierna jest nieodzowną technologią

obróbki powierzchni. Oprócz celu, jakim jest osiągnięcie najlepszych

możliwych wyników, klienci zawsze wymagają krótkich czasów cyklu,

najniższych możliwych kosztów i minimalnego wkładu materiałowego. Rösler

spełnia te wymagania, między innymi dzięki wykorzystaniu ultranowoczesnego

oprogramowania do symulacji. Ponadto wirtualne modele znacznie skracają

czas projektowania – zwłaszcza w przypadku dużych, złożonych maszyn – i

zapewniają dostępność urządzeń w krótszych terminach realizacji.

Obróbka strumieniowo ścierna jest doskonałym narzędziem do czyszczenia

powierzchni, usuwania zadziorów, przygotowania powierzchni do malowania lub

powlekania i śrutowania. Technologia obróbki strumieniowo-ściernej jest

wykorzystywana do tworzenia optymalnych wykończeń powierzchni, czy to w

celu zapewnienia bezproblemowych operacji produkcyjnych na wyjściu, czy też

w celu optymalizacji cech funkcjonalnych produktu. Dzięki obróbce

strumieniowo ściernej i innym procesom przemysłowym klienci stają przed

wyzwaniem poprawy produktywności i efektywności kosztowej, a także

minimalizacji zużycia cennych zasobów. Rösler wspiera swoich klientów

najnowocześniejszym oprogramowaniem do symulacji na etapie planowania nowej

obróbki strumieniowo ściernej, szczególnie w odniesieniu do opracowywania i

optymalizacji procesów.

Osiąganie optymalnych wyników przy wysokiej efektywności kosztowej

Dzięki oprogramowaniu do symulacji Rösler każdy fizyczny etap procesu

obróbki strumieniowo ściernej, w tym odpowiednie obrabiane detale, można

wyświetlić jako model 3D. Obejmuje to typ ścierniwa, ilość wyrzucanego

ścierniwa i przepływ ścierniwa. Dane wygenerowane przez tak zwaną symulację

cząstek pozwalają na precyzyjną ocenę, jaka ilość ścierniwa jest wymagana i

z jaką energią uderzenia musi trafić w różne obszary powierzchni

obrabianego przedmiotu, aby osiągnąć 100% pokrycie. Jednocześnie dane te

pomagają określić wymaganą moc turbin, idealną pozycję turbin i

zaprojektować odpowiednie urządzenia badawcze. Symulacje ułatwiają rozwój

urządzeń do obróbki strumieniowo ściernej i procesów w celu osiągnięcia

optymalnych wyników obróbki strumieniowo ściernej przy najniższej możliwej

liczbie turbin, niskim zużyciu energii i minimalnym zużyciu maszyny.

Pomagają również zmniejszyć nakłady inwestycyjne, koszty operacyjne i

zużycie cennych zasobów.

Kolejną zaletą symulacji jest to, że maszyny do obróbki strumieniowo-

ściernej nowych detali mogą być planowane na podstawie danych CAD, na długo

zanim rzeczywiste detale będą dostępne w formie prototypu. Oszczędza to

cenny czas, ponieważ urządzenie do obróbki strumieniowo ściernej może

rozpocząć pracę produkcyjną w tym samym dniu, w którym zostało uruchomione.

Czasochłonne i kosztowne próby obróbki z rzeczywistymi detalami są mniej

lub bardziej całkowicie wyeliminowane.

Co więcej, symulacje dostarczają również cennych informacji na temat tego,

czy określone wyniki obróbki strumieniowo-ściernej można osiągnąć na

detalach o danej geometrii. Jeśli nie jest to możliwe, wyniki symulacji

dostarczają cennych wskazówek dotyczących optymalizacji kształtu

obrabianego detalu.

do ruchu materiałów szlifierskich lub polerskich i ich wpływu na powierzchnię detalu.

Krótsza faza planowania i optymalne wyniki obróbki strumieniowo ściernej w

przypadku projektów złożonego wyposażenia

Planowanie i uruchamianie złożonych, dużych urządzeń do obróbki

strumieniowo ściernej podzespołów o dużych wymiarach, na przykład 20 x 5 x 4

metry (dł. x szer. x wys.) jest szczególnie trudne. Zazwyczaj dla tak

dużych detali praktycznie nie są dostępne maszyny do przeprowadzenia prób

obróbki. W takich przypadkach symulacja i wirtualne planowanie procesów

obróbki strumieniowo-ściernej może być jedynym dostępnym narzędziem do

osiągnięcia doskonałych wyników obróbki strumieniowo-ściernej i wysokiej

wydajności wyposażenia. Dokładnie w tym celu firma Rösler opracowała

kolejny moduł oprogramowania, który modeluje duże, złożone wyposażenie i

odpowiednie procesy obróbki strumieniowo ściernej. Z jednej strony

realistyczne i prawidłowe odwzorowanie wzorów strumieniowania i przepływu

mediów znacznie zmniejsza ogólne ryzyko inwestycyjne. Z drugiej strony,

wymagania czasowe dotyczące planowania i uruchomienia urządzenia do obróbki

strumieniowo ściernej mogą zostać znacznie skrócone.

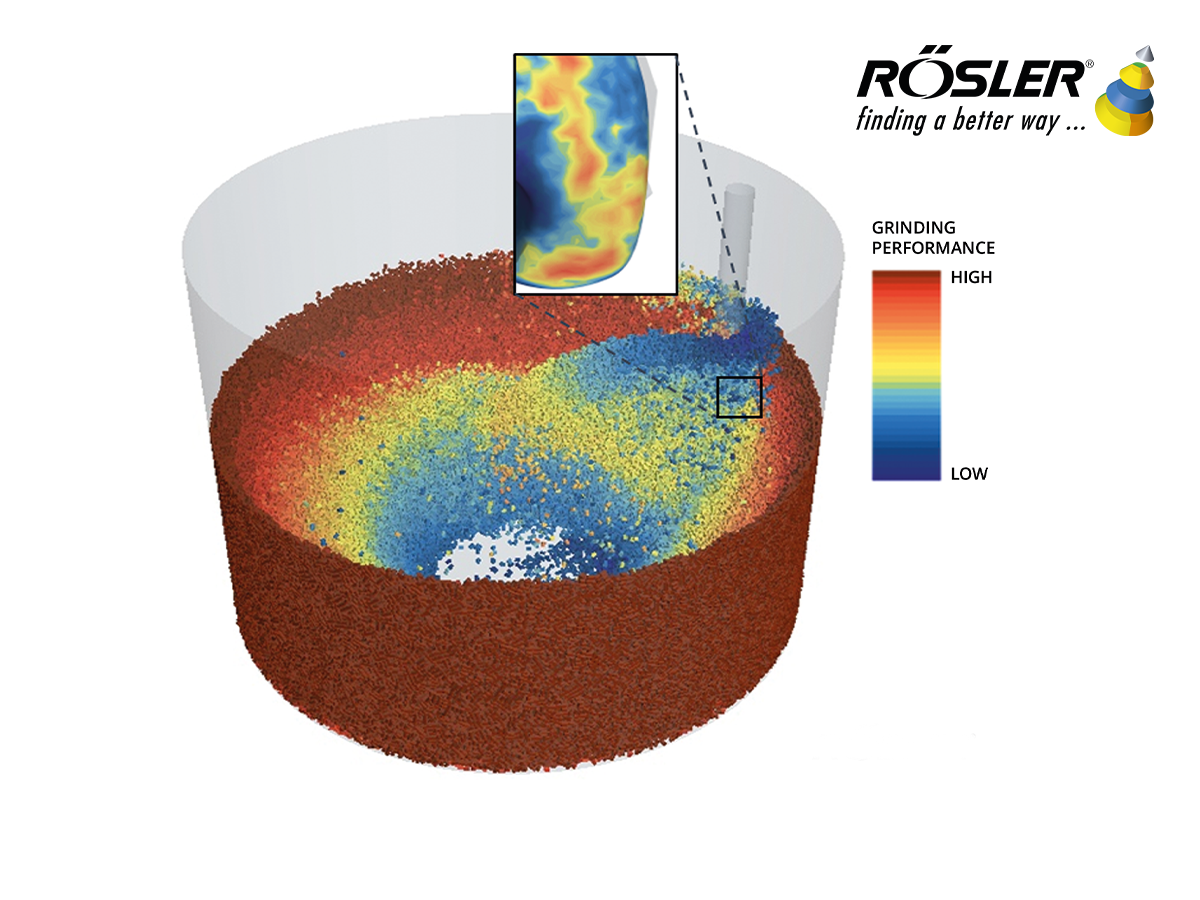

Szybsza obróbka całych partii detali

Jeśli chodzi o obróbkę strumieniowo ścierną całych partii stosunkowo małych

detali, na przykład w urządzeniach do obróbki strumieniowo ściernej z

wieloma bębnami (RMT), optymalne połączenie detali i ścierniwa może

znacząco wpłynąć na wyniki obróbki i czas cyklu. W przypadku takich

zastosowań oprogramowanie umożliwia symulację i optymalizację procesu

obracania detali w bębnowej komorze śrutowniczej. Skutkuje to najkrótszymi

możliwymi czasami procesu. W niektórych przypadkach można osiągnąć

skrócenie czasu cyklu o około 25 % na partię, co skutkuje znacznym wzrostem

wydajności.

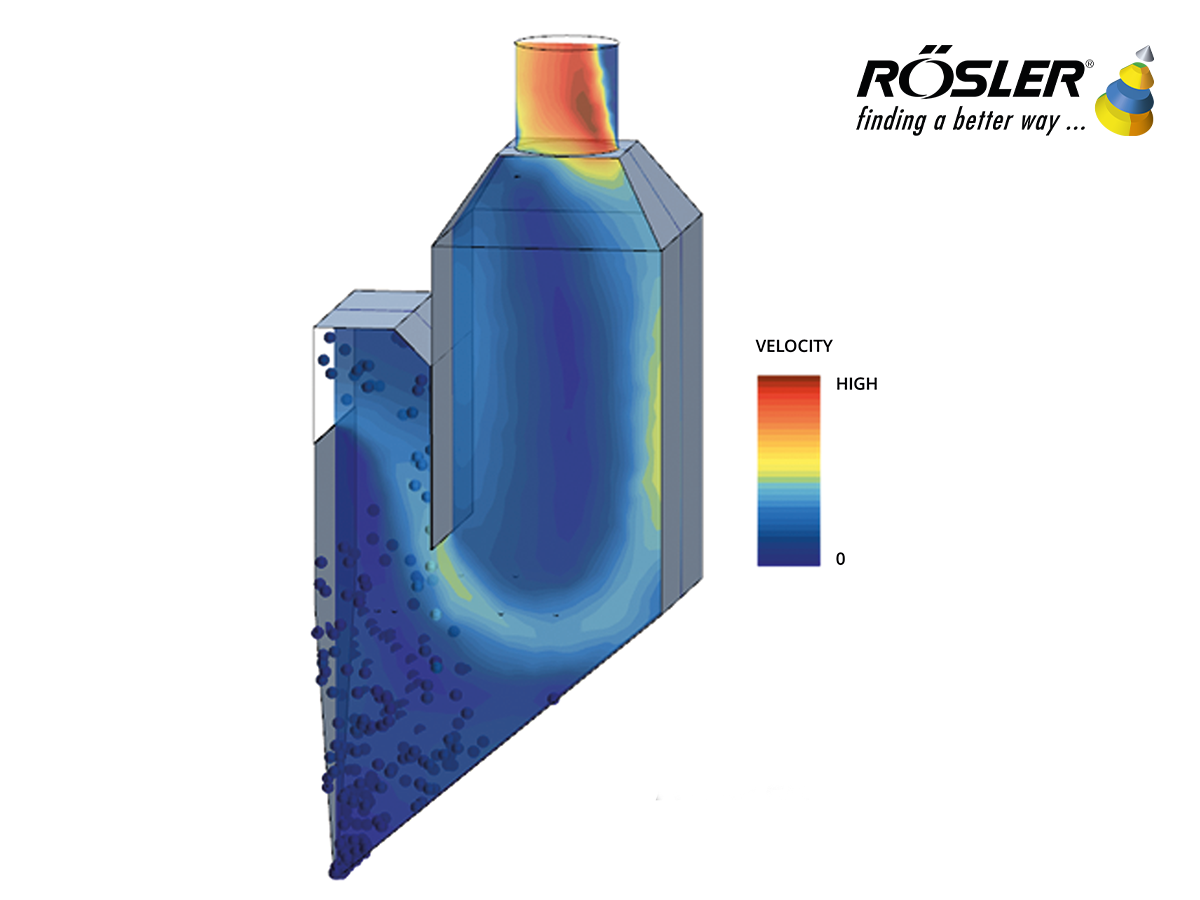

Energooszczędne i wydajne odpylacze

W urządzeniach do obróbki strumieniowo ściernej turbiny i odpylacze

wymagają zdecydowanie największego nakładu energii. Dotyczy to zarówno

standardowych, jak i dużych urządzeń do obróbki strumieniowo ściernej.

Dlatego pakiet oprogramowania zawiera również specjalny moduł symulacji

przepływu powietrza, który określa objętość powietrza wymaganą do

bezpiecznego odprowadzenia pyłu powstającego podczas operacji śrutowania z

komory śrutowniczej. Jeśli pył może być skuteczniej usuwany dzięki lepszemu

przepływowi powietrza, możliwe jest zastosowanie mniejszego odpylacza, co

skutkuje niższym zużyciem energii. W każdym przypadku zoptymalizowany

system odprowadzania powietrza pomaga skrócić czas cyklu, a tym samym

zwiększa produktywność. Co więcej, obrabiane elementy opuszczają urządzenie

do obróbki strumieniowo ściernej czystsze, co ułatwia dalsze operacje

produkcyjne.

wyciągu powietrza.

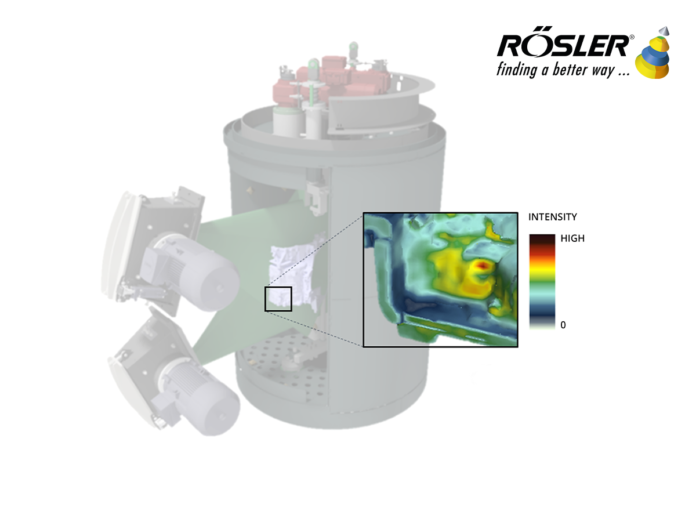

Cyfrowe kopie turbin śrutowniczych zwiększają wydajność operacyjną

Aby zmniejszyć zużycie energii i stopień zużycia, a jednocześnie zwiększyć

wydajność operacyjną, Rösler pracuje z cyfrowymi kopiami turbin

śrutowniczych. Odwzorowanie przepływu cząstek zapewnia wirtualną analizę

obszarów zużycia w turbinie. To z kolei pozwala na wprowadzenie modyfikacji

geometrii turbiny w celu zminimalizowania stopnia zużycia. Inne symulacje

mogą być przeprowadzane w celu zwiększenia wydajności turbiny, co z kolei

spowoduje dodatkowe oszczędności energii.

Dzięki szerokiemu zastosowaniu oprogramowania do symulacji do projektowania

urządzeń do obróbki strumieniowo ściernej i odpowiednich procesów, a także

do optymalizacji przepływu powietrza i technologii turbin, czas realizacji

zamówień na urządzenia do obróbki strumieniowo ściernej firmy Rösler ulega

znacznemu skróceniu. Co więcej, zapewniają one znaczne oszczędności energii

i niższy wskaźnik zużycia. Wszystko to przekłada się na znaczące korzyści

dla klientów.

Systemy symulacji dla procesów masowej obróbki wykańczającej złożonych

detali

Do tej pory rozwój procesów masowej obróbki wykańczającej dla obróbki

pojedynczych detali o złożonej geometrii i trudnych do obróbki, takich jak

implanty kolanowe, wymagał licznych prób obróbki. W przypadku tak

skomplikowanych zastosowań, zwykle obsługiwanych w tak zwanych maszynach do

szlifowania zanurzeniowo-wleczącego, Rösler wykorzystuje również

technologie symulacyjne.