Podłączenie czujników temperatury do systemów nadzoru stanu technicznego

Mimo że pomiary temperatury zaczęto stosować do oceny stanu technicznego już w latach 30. ubiegłego wieku, wciąż jeszcze w wielu przedsiębiorstwach znajdują się maszyny, w których czujniki temperatury są zainstalowane w sposób daleki od poprawności, a czasami wręcz zupełnie błędny. W efekcie są one bezużyteczne.

W poprzednich dwóch częściach artykułu 1, 2 zwrócono uwagę na ciągle wzrastające nakłady ponoszone na utrzymanie ruchu i wskazano możliwości ich ograniczenia dzięki bardziej poprawnemu stosowaniu systemów wykorzystywanych do nadzoru stanu technicznego majątku produkcyjnego. W II części artykułu 2 omówiono ponadto wymogi poprawnego instalowania czujników temperatury w odniesieniu do różnych maszyn, a także podano kilka przykładów instalacji poprawnych i błędnych.

Trzecia część publikacji dotyczy zróżnicowania systemów nadzoru stanu technicznego i możliwych scenariuszy poprawnego podłączenia czujników temperatury do systemów nadzoru o różnym zaawansowaniu. Na zakończenie sformułowano kilka rad praktycznych, stanowiących pomoc przy formułowaniu w dokumentach przetargowych zapisów, które powinny zabezpieczyć inwestora przed dostawami nieoptymalnych systemów pomiarowych.

Zróżnicowanie systemów monitorowania stanu technicznego

Podłączenie czujników do systemu monitorowania stanu technicznego może być zrealizowane w oparciu o różne środki techniczne. Są to, w kolejności od najsilniejszych, systemy:

a) wielokanałowe klasy online, umożliwiające podłączenie sygnałów z różnych typów i rodzajów czujników, w tym także z czujników temperatury oraz z przetworników różnych pomiarów. Pozwalają one na współpracę z systemami diagnostyki realizującymi akwizycję danych diagnostycznych w stanach przejściowych i ustalonej pracy maszyny. Takie systemy są wykorzystywane przede wszystkim w odniesieniu do maszyn krytycznych (łożyskowanych zarówno ślizgowo, jak i tocznie);

b) klasy online, umożliwiające podłączenie ograniczonej liczby sygnałów z czujników drgań sejsmicznych oraz z czujników temperatury. Wykorzystywane są przede wszystkim w odniesieniu do maszyn z łożyskami tocznymi;

c) klasy online, umożliwiające podłączenie ograniczonej liczby sygnałów wyłącznie z czujników temperatury;

d) umożliwiające skaningową akwizycję sygnałów z różnych zamocowanych na stałe czujników – w tym także temperatury;

e) bezprzewodowe systemy umożliwiające skaningową akwizycję sygnałów. Jeśli są wykorzystywane w celu monitorowania stanu technicznego, to najczęściej ograniczają się do czujników drgań i temperatury.

Systemy wymienione w punktach b) i d) realizują na ogół dla pojedynczego sygnału drgań jego estymację dla kilku zróżnicowanych pasm częstotliwościowych, co zwiększa pewność wnioskowania o stanie technicznym łożysk.

Natomiast systemy wymienione w punktach d) i e) nie umożliwiają akwizycji sygnałów w transientowych warunkach pracy maszyny.

System wymieniony w punkcie c) może być wykorzystywany zarówno do pomiarów temperatury na rzecz oceny stanu technicznego, jak i procesu (a więc może stanowić część DCS-u – rozproszonego systemu sterowania). Natomiast w standardzie API 670 3 wyraźnie wymaga się, aby wszystkie specyfikowane czujniki (a więc drgań, temperatur, położeń itd.), wykorzystywane na rzecz oceny stanu technicznego, były podłączone do jednego i tego samego systemu monitorowania i zabezpieczeń.

O ile w przypadku pomiarów procesowych dopuszcza się stosowanie przetworników (w tym także przetworników temperatury), o tyle API 670 3 zaleca bezpośrednie podłączenie czujek temperaturowych do monitorów bez stosowania elementów pośredniczących, co decyduje o niezawodności systemu.

Monitorowanie temperatury w zależności od stosowanej strategii UR

W odniesieniu do różnych maszyn, procedury utrzymania ruchu mogą być realizowane w przedsiębiorstwie w oparciu o różną strategię. Najczęściej spotykane w praktyce strategie zostały omówione w artykule „Ku lepszemu: Możliwości systemowe w utrzymaniu ruchu” 4. Tam też wymieniono te elementy systemu nadzoru stanu technicznego, które powinny być wdrożone, aby umożliwić efektywną realizację wybranej strategii UR.

W przypadku prewencyjnego utrzymania ruchu wystarczy zastosować ograniczoną liczbę czujników podłączonych do monitorów systemu zabezpieczeń. Natomiast jeśli stosowaną strategią jest utrzymanie ruchu bazujące na bieżącej ocenie stanu technicznego, powinien być wykorzystany na tyle bogaty zestaw czujników, aby umożliwić rozpoznanie tych wszystkich uszkodzeń, jakie są ważne dla majątku produkcyjnego. Sygnały z czujników muszą być podłączone nie tylko do systemu monitorowania i zabezpieczeń, ale także do wystarczająco silnego systemu diagnostyki.

System monitorowania i zabezpieczeń dla pojedynczej maszyny może być zrealizowany na kilka sposobów:

1. sygnały z czujników nadzoru stanu technicznego są podłączone przez przetworniki do systemu sterowania procesem (tzn. do jakiejś części DCS-u),

2. część sygnałów z czujników nadzoru stanu technicznego jest podłączona do specjalizowanego systemu monitorowania, a część do DCS-u,

3. wszystkie czujniki wykorzystywane na rzecz oceny stanu technicznego są podłączone do wielokanałowego, zintegrowanego systemu nadzoru.

W scenariuszu 2 i 3 można stosować system monitorowania klasy:

a) skaningowej – w tym wypadku sygnały podłączone do systemu podlegają akwizycji szeregowej;

b) online pracujący w trybie czasu rzeczywistego, tzn. wszystkie sygnały podłączone do systemu podlegają akwizycji równoległej.

Scenariusz 1 może być realizowany w odniesieniu do maszyn mniej znaczących w procesie, które wymagają zabezpieczenia i są objęte prewencyjnym utrzymaniem ruchu. Odnośnie maszyn krytycznych powinien być z kolei wykorzystywany scenariusz 3b, natomiast w praktyce wciąż jeszcze w Polsce realizowany jest scenariusz 2.

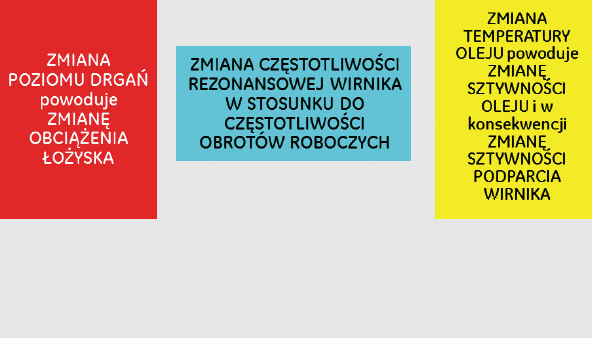

Szczególnie często takie podejście stosuje się w stosunku do pomiarów temperatury. Ze względu na to, że pomiary temperatury są dokonywane na rzecz realizowanego procesu produkcyjnego i w konsekwencji są podłączone do systemu sterowania procesem, również pomiary temperatury wykonywane w celu nadzoru stanu technicznego podłączone są do tego samego systemu. Praktyka taka nie jest dobra, bowiem może zaistnieć silna zależność przyczynowo-skutkowa między zmianami poziomów drgań i temperatur, jak pokazano na rysunku. Zmiana obciążenia dynamicznego łożyska ślizgowego może skutkować zmianami jego temperatury. I na odwrót: zmiana temperatury łożyska może skutkować zmianami charakterystyk drgań. Jeśli wszystkie rodzaje pomiarów nie są włączone do jednego i tego samego systemu nadzoru stanu technicznego (tak jak to zaleca standard API 670 3 odnośnie drgań, położeń, temperatur), nie ma na ogół możliwości określenia, który z procesów jest pierwotny, a który obserwowany jako jego konsekwencja.

Integracja systemu nadzoru stanu technicznego zdecydowanie zwiększa efektywność wnioskowania prowadzonego przez system diagnostyki, stosowany np. na rzecz predykcyjnego utrzymania ruchu, w porównaniu z możliwościami systemu diagnostyki wykorzystywanego w scenariuszach 1 i 2.

W tabeli sformułowano warunki poprawności podłączenia czujników do systemu nadzoru maszyn, objętych różnymi strategiami utrzymania ruchu, oraz potrzeby w zakresie rozszerzenia tego systemu o system diagnostyki.

W części poświęconej poprzecznym łożyskom ślizgowym 2 omówiono sposób poprawnej instalacji czujników, w zależności od stosunku długości łożyska L do jego średnicy D oraz od kierunku obrotów wirnika. Natomiast w zależności od stopnia krytyczności maszyny z łożyskami długimi temperatury powinny być monitorowane w zróżnicowany sposób. W prewencyjnym utrzymaniu ruchu wystarczające jest monitorowanie przekroczenia pewnej granicznie dopuszczalnej wartości temperatury. W przypadku predykcyjnego lub silniejszego utrzymania ruchu, oprócz wymienionego przekroczenia, dodatkowo powinno być monitorowane zróżnicowanie temperatury z przodu i z tyłu łożyska.

Czasami dobre zasady nadzoru stanu technicznego są naruszane w sposób bezmyślny. Autorowi znany jest przypadek (spoza granic naszego kraju), w którym kontrakt na dostawę systemu nadzoru stanu technicznego dla dużego turbozespołu, obejmujący nie tylko system monitorowania i zabezpieczeń, ale również system diagnostyki, stanowił drobną część retrofitu, modernizacji systemu DCS. Długie łożyska turbiny były oryginalnie wyposażone przez producenta turbiny w trzy czujniki temperatury, z których dwa były zlokalizowane w dolnej części panwi, natomiast ten trzeci w górnej. Zleceniobiorca całego zadania podłączył czujniki temperatury w taki sposób, że:

-> sygnały z wybranych pojedynczych czujników temperatury znajdujących się w dolnych częściach panwi zostały podłączone do systemu monitorowania i zabezpieczeń stanu technicznego oraz do systemu diagnostyki,

-> dwa pozostałe czujniki zainstalowane w każdym łożysku (jeden z dolnej półpanwi, a drugi z górnej) zostały podłączone do DCS-u.

Takie wykonywanie pomiarów stoi w sprzeczności z wymogiem instalacji systemu nadzoru maszyny krytycznej, dla której ma być stosowane predykcyjne utrzymanie ruchu, mówiącym, że podłączenie wszystkich czujników wykorzystywanych na rzecz jednego zadania (tu zadaniem był nadzór stanu technicznego turbiny) powinno nastąpić do jednego systemu.

W opisywanym przypadku użytkownik skonstatował popełniony błąd w trakcie szkolenia diagnostycznego. W konsekwencji, w kontrakcie realizowanym później dla identycznych kolejnych turbozespołów znalazła się już klauzula wymagająca włączenia wszystkich wymienionych pomiarów temperatur łożysk do jednego systemu i był nim system nadzoru stanu technicznego, a nie DCS.

Zapis wymagań w Specyfikacji Istotnych Warunków Zamówienia

Częstą przyczyną niepoprawnie wykonanych pomiarów temperatury, prowadzonych w celu oceny stanu technicznego, są niechlujne zapisy w SIWZ-ie lub zupełny ich brak, co jest równoznaczne z bezgranicznym zaufaniem inwestora do dostawcy maszyny i, jak wynika z niektórych przykładów zamieszczonych w II części artykułu 2 – całkowicie bezzasadnym.

Dobrze jest pamiętać, że w zależności od m.in. sposobu mocowania sensora w łożysku, od rodzaju materiału warstwy roboczej łożyska, od położenia sensora w stosunku do tej warstwy można otrzymywać różne wyniki pomiarów temperatury oraz że będą one sygnalizowane przez system monitorowania z różnym czasem opóźnienia w stosunku do wystąpienia jakiejś temperatury na powierzchni roboczej łożyska 5.

W odniesieniu do maszyn z poziomą osią wirników należy wymagać instalacji czujników zgodnej z wymaganiami standardu API 670 3, niezależnie od branży, a w przypadku maszyn większej mocy można wymagać, z pomocą dodatkowych klauzul: 1) dla łożysk długich zwiększenia odległości między płaszczyznami pomiarowymi oraz 2) dla łożysk promieniowych i oporowych zmniejszenia odległości główki czujnika od warstwy roboczej.

Dodatkowe klauzule:

1. mogą dotyczyć wskazania maszyn, w odniesieniu do których czujniki powinny być dostarczone jako podwójne (tzn. z redundancją);

2. w odniesieniu do maszyn krytycznych można dodawać klauzulę wymagającą stosowania czujników posiadających stałą czasową (najlepiej τ09) nie gorszą niż… – tu inwestor powinien podać wymagane przez niego ograniczenie;

3. w odniesieniu do silników elektrycznych można wymagać prowadzenia kabli czujnikowych do skrzynek obiektowych po stronie przeciwnej silnika niż strona, do której są doprowadzane jego kable zasilające, co pozwala zabezpieczyć się przed ewentualnym zniekształceniem pomiarów.

Podsumowanie

Zdarza się często, że przez długie lata ponoszone są koszty utrzymania pomiarów w ruchu, bez świadomości, że są prawie całkowicie bezużyteczne. Tak krótkie i banalne zapisy, jak opisane w artykule, pozwoliłyby tego uniknąć.

Wytyczne co do miejsca, w którym powinny być instalowane czujniki temperatury w poprzecznych łożyskach ślizgowych, wynikają z największego prawdopodobieństwa wystąpienia uszkodzenia. Natomiast należy pamiętać o tym, że stan techniczny agregatu może powodować, iż najwyższa temperatura w łożysku wystąpi w innym punkcie i w konsekwencji zainstalowane czujniki nie zasygnalizują tego faktu. Z tego względu dla maszyn krytycznych należy instalować obligatoryjnie czujniki drgań i położeń względnych XY, które informują o nieprawidłowości położenia czopa i radykalnie zwiększają pewność oceny stanu technicznego maszyny.

Bardziej kompletne monitorowanie łożysk ślizgowych wymaga także uwzględnienia analizy oleju oraz monitorowania prądów/napięć wałowych.

W niektórych maszynach wirnikowych zdarzają się przypadki wystąpienia przeciwnych obrotów. Nienormalna praca, nawet przez stosunkowo krótki czas, podzespołu czop-łożysko-uszczelnienie może doprowadzić do uszkodzeń. Stosowanie systemu diagnostyki jest pomocne w rozpoznawaniu takich zdarzeń.

Autor: Ryszard Nowicki jest ekspertem w zakresie systemów nadzoru stanu technicznego. Pracuje w GE: Ryszard.Nowicki@ge.com

Tekst pochodzi z nr 5/2016 magazynu “Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.