Wykorzystanie sieci komunikacyjnych standardu Ethernet w aplikacjach przemysłowych wciąż się zwiększa i gwałtownie ewoluuje. Zmiany te wymuszane są niejako koniecznością pokonania barier związanych z wydajnością produkcyjną nowoczesnych zakładów. Są to:

Wykorzystanie sieci komunikacyjnych standardu Ethernet w aplikacjach przemysłowych wciąż się zwiększa i gwałtownie ewoluuje. Zmiany te wymuszane są niejako koniecznością pokonania barier związanych z wydajnością produkcyjną nowoczesnych zakładów. Są to:

-

gwałtownie rosnąca ilość danych dotyczących procesu produkcyjnego,

-

wzrost kosztów przeprojektowania sieci zakładowych oraz strat związanych z opóźnieniami i przerwami w produkcji, w przypadku wprowadzania wszelkich zmian profilu lub poszerzenia asortymentu produkcji,

-

rosnące koszty oraz ilość możliwych błędów i pomyłek, związanych z utrzymaniem i obsługą wielu sieci zrealizowanych w różnych standardach komunikacyjnych.

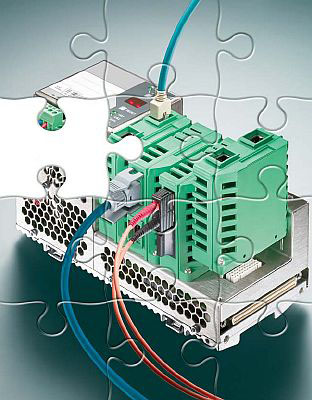

Wymagania wobec przemysłowych sieci Ethernet, determinowane zarówno przez sferę biznesową, jak i technologiczną, bardzo szybko rosną. W ciągu ostatnich pięciu lat znacznie obniżyły się koszty związane z aplikacją sieci Ethernet, dzięki czemu możliwe stało się jej zaadaptowanie jako interfejsu komunikacyjnego w urządzeniach przemysłowych, pracujących w sieciach rozproszonych. Wprowadzenie urządzeń z interfejsem komunikacyjnym Ethernet (zwanych urządzeniami infrastruktury) zapewniło odpowiednie możliwości rozbudowy sieci, zwiększyło jej niezawodność oraz uprościło utrzymanie i serwis, niezbędne przy instalacjach łączących steki, a nawet tysiące urządzeń przemysłowych sterowanych z wykorzystaniem tego typu sieci (fot. 2). Zastosowanie Ethernetu w aplikacjach sterowania i automatyki gwarantuje liczne korzyści w porównaniu z konwencjonalnymi rozwiązaniami.

Korzystne parametry sieci Ethernet

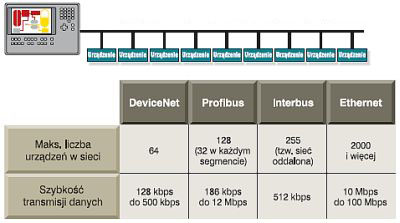

Popularne sieci na poziomie urządzeń przemysłowych– Jednolity protokół komunikacji i jedna prędkość transmisji– Liczba urządzeń w sieci: 64 do 256– Zasady realizacji i zarządzania siecią różne dla różnych typów sieci Rys. 1. Przemysłowe sieci Ethernet pozwalają na znacznie większe obciążenie sieci transmisji danych, ze względu na możliwość przyłączenia większej liczby urządzeń i większą przepustowość sieciOsiągi i przepustowość sieci Ethernet

Rys. 1. Przemysłowe sieci Ethernet pozwalają na znacznie większe obciążenie sieci transmisji danych, ze względu na możliwość przyłączenia większej liczby urządzeń i większą przepustowość sieciOsiągi i przepustowość sieci Ethernet

Stosowane powszechnie w przemyśle tzw. sieci miejscowe (ang. fieldbus) wciąż ewoluują i rozwijają się, tak by sprostać zmieniającym się wymaganiom współczesnych aplikacji. Zmienia się również standard Ethernet. Od czasu prezentacji pierwszej specyfikacji tego standardu, IEEE 802.3, wprowadzono dodatkowo nowe typy mediów komunikacyjnych jak np. połączenia bezprzewodowe (ang. wireless) oraz poprawiono parametry i osiągi transmisyjne. Dla przykładu zmieniła się szybkość transmisji danych, która obecnie może być na poziomie 10 Mbps, 100 Mbps, 1 Gbps oraz 10 Gbps (ang. bps – bitów na sekundę). Wciąż poszerza się również zastosowanie standardu obejmującego takie funkcje, jak: automatyczne łączenie urządzeń pracujących w standardach Ethernet o różnej prędkości – tzw. autonegocjacja (ang. auto-negotiation) (np. IEEE 802.3u klauzula 28 – Fast Ethernet oraz IEEE standard 802.3z klauzula 37 – Gigabit Ethernet) i dobór optymalnej prędkości transmisji dla obu z nich; redundancja oraz filtrowanie wiadomości w sieci, redukujące jej nadmierne obciążenie i zwiększające przepustowość. Standard Ethernet to swego rodzaju „wielka rura”, przez którą możliwa jest szybka transmisja znacznych ilości danych (rys. 1). Przepustowość większości sieci miejscowych utrzymuje się na poziomie od 128 kbps do 512 kbps. Niektóre z nich mają szybkość transmisji 12 Mbps. Klasyczna, przemysłowa sieć Ethernet natomiast oferuje przepustowości rzędu 10 Mbps do 100 Mbps.

Fot. 2. Struktura, architektura oraz połączenia w przemysłowej sieci Ethernet tworzą ostatecznie infrastrukturę, w oparciu o którą tworzone jest środowisko produkcji przemysłowejUproszczenie transmisji danych

Fot. 2. Struktura, architektura oraz połączenia w przemysłowej sieci Ethernet tworzą ostatecznie infrastrukturę, w oparciu o którą tworzone jest środowisko produkcji przemysłowejUproszczenie transmisji danych

Obecnie podejmowane są liczne działania w celu usprawnienia przeglądarek internetowych, tak by możliwy był w nich podgląd stanu ok. 14 000 niewielkich sensorów lub też rozruszników silników pracujących w fabryce. W przypadku zastosowania standardu Ethernet, przeniesienie informacji pomiędzy tak wieloma urządzeniami sieciowymi w znacznie mniejszym stopniu obciąża sieć transmisyjną, niż w przypadku tradycyjnych sieci miejscowych lub też innych dedykowanych, specjalizowanych sieci przemysłowych.

Obowiązujący w standardzie Ethernet sposób adresowania urządzeń sieciowych, oparty na numerach IP, umożliwia połączenie w jednej sieci kilku tysięcy urządzeń. W typowych sieciach miejscowych (ang. fieldbus) zakres dostępnych adresów urządzeń jest z reguły ograniczony do 32, 64, 128 czy 256, zależnie od typu sieci. Dodatkowo w praktyce rzadko możliwe jest dojście do maksymalnych rozmiarów, ze względu na ich powolne działanie.

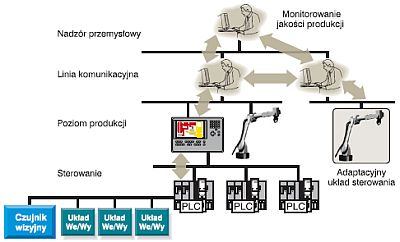

Aby przezwyciężyć te problemy, w systemach sterowania zastosowano metodę łączenia indywidualnych sieci miejscowych, a każda z nich zakończona jest komputerem PC lub sterownikiem PLC. Prawidłowy przepływ danych pomiędzy tego typu sieciami wymaga jednak wcześniejszego zaprogramowania tychże komputerów i sterowników. Oznacza to, że w przypadku przyłączenia do sieci np. nowej kamery inspekcyjnej, z której dane muszą być przesłane najpierw do sterownika PLC, a następnie poprzez trzy odseparowane komputerami PC sieci do komputera monitorującego jakość produktów i pracę linii produkcyjnej (ang. QC-monitoring), wszystkie cztery wymienione urządzenia pośredniczące muszą być odpowiednio przeprogramowane, tak by odbierały dane, a następnie przesyłały je do kolejnego poziomu sieci (rys. 3).

Proces reprogramowania w celu konwersji danych pomiędzy różnymi typami sieci

Rys. 3. Do przesłania (konwersji) danych pomiędzy różnymi typami sieci niezbędne jest dodatkowe oprogramowanie. W warunkach przemysłowych każdy poziom w hierarchii sieci zakładowej podlega specyficznym wymogom programowym, związanym z koniecznością konwersji danych, co spowalnia proces komunikacji i ujemnie wpływa na przepustowość sieci

Rys. 3. Do przesłania (konwersji) danych pomiędzy różnymi typami sieci niezbędne jest dodatkowe oprogramowanie. W warunkach przemysłowych każdy poziom w hierarchii sieci zakładowej podlega specyficznym wymogom programowym, związanym z koniecznością konwersji danych, co spowalnia proces komunikacji i ujemnie wpływa na przepustowość sieci

Przy zastosowaniu w tym samym przypadku sieci typu Ethernet, cechującej się dużym potencjałem rozbudowy (tysiące urządzeń w stosunku do 64) oraz znacznie większą przepustowością (100 Mbps w stosunku do 512 kbps), wszystkie urządzenia mogą być podłączone do jednej sieci. Dane z przyłączanej kamery są wówczas przesyłane bezpośrednio pomiędzy nią a komputerem monitorującym jakość produktów i funkcjonowanie linii produkcyjnej, bez konieczności reprogramowania wielu urządzeń pośredniczących, tylko z powodu zastosowania tradycyjnego podejścia, opartego na sieciach niezależnych (rys. 4). Kolejną zaletą standardu Ethernet jest jego zdolność do jednoczesnej transmisji różnych protokołów komunikacyjnych w tym samym przewodzie. Pozwala to na połączenie w jednej sieci urządzeń pochodzących od różnych producentów, wykorzystujących różne protokoły przetwarzania danych, co jednocześnie eliminuje konieczność prowadzenia wielu różnych kabli sieciowych.

Uniwersalne zasady

W ciągu ostatnich 15 lat Ethernet wykorzystywany był głównie do łączenia urządzeń wyższego poziomu: zaawansowanych sterowników PLC, komputerów, systemu komputerowego, numerycznego sterowania (ang. CNC – Computer Numerical Control) oraz rozproszonych systemów sterowania (ang. DCS – Distributed Control System). Skutkiem tego wielu dystrybutorów automatyki posiada już w swej ofercie urządzenia bazujące na standardzie Ethernet. Obecnie w przedsiębiorstwach może znajdować się wiele różnych typów sieci. Prócz specjalizowanych, dedykowanych urządzeń wejścia/wyjścia oraz sieci przesyłu danych, pojawiają się dodatkowo stosowane w wielu obszarach zakładu, różne sieci miejscowe. Każda z nich ma niezależne okablowanie, uwzględniające właściwe dla niej zasady tworzenia, oraz m.in. specjalizowane urządzenia sygnalizacyjne – diagnostyczne diody LED, panele kontrolne i inne elementy.

Efektem tego najczęściej jest sytuacja, gdy zespoły ludzi odpowiedzialnych za serwis omawianych sieci mają zbyt wąską specjalizację; np. jeden zespół obsługuje tylko sieci typu „A”, inny typu „B”. Wówczas, w razie choroby czy urlopu pracowników jednego z zespołów, wystąpienie awarii może spowodować znacznie dłuższy przestój produkcji. Przy zastosowaniu sieci typu Ethernet, w całym zakładzie obowiązuje jednolity standard komunikacji i transmisji danych oraz realizacji sieci. Wykorzystane są również takie same urządzenia diagnostyki, bez względu na producenta łączonych w sieci urządzeń oraz protokołów przetwarzania danych.

Biorąc pod uwagę wspomniane korzyści, gwałtowny wzrost zastosowania standardu Ethernet w przemyśle przestaje być niespodzianką. Pamiętać jednakże należy, że jak to bywa w życiu, każdy kij ma dwa końce. Aplikacja sieci Ethernet do rozwiązań przemysłowych przebiega inaczej niż w przypadku typowych systemów opartych na sieciach miejscowych. Główne różnice dotyczą zasad okablowania, ułożenia gałęzi sieci oraz podstawowych procedur związanych z instalacją, uruchomieniem oraz serwisowaniem i utrzymaniem istniejącej już sieci automatyki. Konieczne jest więc odpowiednie przeszkolenie personelu.

Sieci miejscowe a Ethernet – różnice

Układ sieci i łączenie urządzeń

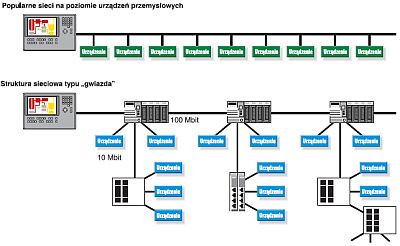

Systemy sieci miejscowych realizowane są w topologii magistralowej (ang. trunk-and-drop) z jedną magistralą główną oraz dołączonymi do niej urządzeniami – przyłącze bezpośrednie każdego urządzenia lub też urządzenia połączone ze sobą szeregowo i wspólnie przyłączone do magistrali (ang. disy chain). Przemysłowe sieci Ethernet wykonywane są w topologii typu „każdy z każdym” lub tzw. strukturze gwiazdowej, gdzie jeden kabel doprowadzany jest do każdego z urządzeń sieciowych. Te indywidualne połączenia realizowane są przy wykorzystaniu urządzeń systemowych, takich jak tzw. switche czy huby (rys. 5).

Przy zastosowaniu struktury gwiazdy wiele elementów systemowych tworzy między sobą wewnętrzne połączenia, dzięki czemu cała sieć może być podzielona na grupy, do których przynależą indywidualne urządzenia sterujące. Rozwiązanie tego typu cechuje się znacznie większą elastycznością w stosunku do tradycyjnej, magistralowej struktury sieci miejscowych i wymaga, jak już wspomniano wcześniej, stosowania odpowiednich dla standardu Ethernet switchy lub hubów, zamiast prostych połączeń każdego urządzenia z główną szyną magistrali.

Jedną z głównych zalet standardu Ethernet jest możliwość łączenia w jednej strukturze sieciowej, a nawet w jednym switchu, urządzeń o różnych szybkościach transmisji danych (np. 10 Mbps i 100 Mbps). Umożliwia to np. łatwą i swobodną rozbudowę sieci już istniejącej i wykorzystującej starsze urządzenia standardu Ethernet o urządzenia nowej generacji. To znaczna przewaga tego standardu nad sieciami miejscowymi, gdzie mniejsza prędkość transmisji jednego z urządzeń w sieci determinuje szybkość pracy pozostałych elementów w całej sieci.

Zagadnienia związane z elementami łączeniowymi w sieciach

Systemowe urządzenia w sieciach Ethernet (switche, huby itp.) to dodatkowe elementy, wymagające właściwego utrzymania w trakcie instalacji oraz eksploatacji. Niektóre z nich to urządzenia bardzo proste, tzw. connect-and-go, bez możliwości zarządzania połączeniami, których obsługa polega jedynie na właściwym podłączeniu i uruchomieniu. Inne jednak elementy mają np. wbudowane strony Web, będące niejako interfejsem obsługi, umożliwiającym ich konfigurację w trakcie pracy. Interfejs ten przypomina ekrany konfiguracyjne i kontrolne, popularne w innych inteligentnych urządzeniach automatyki, jak sterowniki PLC, czytniki kodów itp.

Adresowanie urządzeń sieciowych

Do komunikacji z urządzeniami sterującymi, takimi jak sterowniki PLC czy komputery PC, urządzenia sieciowe wymagają własnego, indywidualnego adresu w sieci. Zarówno w sieciach dedykowanych, jak i typu miejscowego (fieldbus), nadanie adresu realizowane jest przy użyciu przełączników obrotowych lub tzw. przełączników dwupozycyjnych (ang. DIP switch). Jak już wspomniano wcześniej, sieci Ethernet przeznaczone są do łączenia nawet kilku tysięcy urządzeń, czyli znacznie więcej niż w tradycyjnych sieciach miejscowych. Dlatego też zastosowanie w tym przypadku do adresowania poszczególnych urządzeń sieciowych tych samych rozwiązań co w sieciach miejscowych, staje się bezcelowe.

Ethernet zapewnia szybki i bezpośredni dostęp do danych

Rys. 4. Dzięki możliwościom sieci Ethernet wszystkie urządzenia danej aplikacji mogą być połączone w jednolitą sieć komunikacyjną. Dane przechodzą bezpośrednio z urządzeń sieciowych do obiektów zbierających dane o procesie, bez konieczności reprogramowania pośredniczących komputerów, jak to miało miejsce w przypadku sieci dedykowanych. Sieci Ethernet mogą jednocześnie przesyłać dane z urządzeń pracujących w różnych protokołach, co umożliwia łączenie w jednej sieci urządzeń od różnych producentów

Rys. 4. Dzięki możliwościom sieci Ethernet wszystkie urządzenia danej aplikacji mogą być połączone w jednolitą sieć komunikacyjną. Dane przechodzą bezpośrednio z urządzeń sieciowych do obiektów zbierających dane o procesie, bez konieczności reprogramowania pośredniczących komputerów, jak to miało miejsce w przypadku sieci dedykowanych. Sieci Ethernet mogą jednocześnie przesyłać dane z urządzeń pracujących w różnych protokołach, co umożliwia łączenie w jednej sieci urządzeń od różnych producentów

Przemysłowe sieci Ethernet wykorzystują w tym celu te same procedury co globalna sieć Internet, oparte na protokole IP. Obowiązuje tu struktura adresów składających się z dwunastu cyfr (cztery grupy, po trzy cyfry, oddzielone kropkami – np. 192.168.125.211). Zastosowanie dotychczasowej metody wymagałoby więc użycia 12 grup przełączników dwupozycyjnych, co oczywiście jest niepraktyczne. Zamiast tego procedura adresowania wszystkich urządzeń realizowana jest przy użyciu specjalnego oprogramowania i komputera/laptopa.

Protokoły adresowe

Różnica w strukturze i metodzie adresowania sieci miejscowych oraz typu Ethernet nie jest jednak jedyną. Istnieje również zasadnicza różnica pomiędzy adresowaniem przyłączonych do sieci Ethernet komputerów biurowych oraz urządzeń przemysłowych, wewnątrz standardu Ethernet. W środowisku biurowym bowiem adresy IP wszystkich przyłączonych do sieci komputerów zebrane są na odpowiednim serwerze lub innym urządzeniu działu IT. Ilekroć włączany jest przyłączony do sieci komputer, prosi on serwer o podanie właściwego adresu IP. Serwer pobiera jeden z adresów z listy i przypisuje go do danego komputera. W ten sposób każdego dnia komputer może pracować z innym adresem IP. Opisywana metoda adresowania to tzw. protokół dynamicznego konfigurowania komputerów (ang. DHCP – Dynamic Host Configuration Protocol).

W zastosowaniach przemysłowych użycie takiej metody dynamicznego przydzielania nowego adresu przy każdym włączeniu urządzenia byłoby sytuacją raczej frustrującą i niepożądaną. Dlatego też wykorzystuje się tu inną metodę adresowania IP, tzw. Boot Protocol, przydzielający danemu urządzeniu jego stały, indywidualny adres IP. Adresowanie odbywa się przy użyciu specjalnego oprogramowania – Boot-P-Server, które jest z reguły bezpłatnie oferowane przez liczne firmy dostarczające urządzenia automatyki pracujące w standardzie Ethernet.

Istnieją dwie metody nadawania adresów urządzeniom w sieciach przemysłowych. Pierwsza z nich polega na nadawaniu adresów urządzeniom, jednemu po drugim, przed ich połączeniem w sieć. Wówczas każde urządzenie osobno przyłączane jest przez interfejs sieciowy do komputera zawierającego odpowiednie oprogramowanie generujące adresy. Niektóre z urządzeń wyposażone są dodatkowo w port transmisji szeregowej RS-232 i mają wbudowany ekran konfiguracyjny, do którego dostęp jest możliwy dzięki zaimplementowanemu niemal we wszystkich komputerach, tzw. hyperterminalowi.

Adresowanie sprzętowe typu MAC vs. adresowanie IP

Druga metoda adresowania bazuje na podłączeniu wszystkich urządzeń do sieci, a następnie ich zaadresowaniu. Taka procedura jest możliwa, ponieważ każde urządzenie sieciowe ma tak naprawdę dwa adresy: adres IP, używany do komunikacji z wszystkimi dostępnymi interfejsami programowymi i użytkownika, oraz tzw. adres fizyczny (ang. hardware – sprzętowy), używany wewnętrznie w sieci, pomiędzy danym urządzeniem a elementami systemowymi – switche, huby. Adres fizyczny to unikalny adres urządzenia, nadawany mu przez producenta w procesie produkcji, którego nie można zmieniać w trakcie jego późniejszej eksploatacji. Adres ten bywa nazywany adresem dostępu do medium (ang. Media Acces Address). Ma on formę szeregu sześciu dwuelementowych grup, odseparowanych kropkami – np. 00. A0.45.00.83. B3 i zwykle umieszczany jest na tabliczce znamionowej urządzenia.

Aby tą metodą zaadresować urządzenia w sieci, niezbędne jest otrzymanie z działu informatycznego listy adresów fizycznych MAC tychże urządzeń oraz zestawu przeznaczonych dla nich adresów IP. Włączenie urządzenia przyłączonego już do sieci powoduje, iż automatycznie wysyła ono swój adres fizyczny do komputera z oprogramowaniem adresującym. Na ekranie pojawia się więc informacja o adresach fizycznych wszystkich urządzeń w sieci i wtedy przystępuje się do przypisania każdemu z nich właściwego adresu IP.

Ustawienie współczynników szybkości transmisji dla urządzeń sieciowych

Stosowane w sieciach miejscowych urządzenia wymagają ustawienia przez użytkownika właściwych adresów oraz współczynników szybkości transmisji, przy użyciu wspomnianych już wcześniej przełączników dwupozycyjnych DIP. Urządzenia nowszej generacji wyposażone są w funkcję automatycznego doboru szybkości transmisji po włączeniu urządzenia do sieci. W roku 1995 w standardzie IDEE, opisującym reguły funkcjonowania sieci Ethernet, pojawiła się klauzula dotycząca mechanizmu tzw. autonegocjacji, czyli automatycznego łączenia urządzeń pracujących w standardach Ethernet różnej prędkości, dzięki któremu urządzenia automatycznie dobierają szybkość transmisji danych w sieci (np. spośród dostępnych 10 Mbps i 100 Mbps) w dwu kierunkach (jednocześnie nadawanie i odbiór) lub też jednokierunkowo, dla zapewnienia jak najlepszej wzajemnej komunikacji.

Dzięki zastosowaniu tego mechanizmu, w tworzonych obecnie sieciach nie ma konieczności ustawiania współczynnika szybkości transmisji, z wyjątkiem jednak dwóch przypadków. Pierwszy z nich to sytuacja, w której wymagana jest zwiększona odporność sieci na możliwe zakłócenia transmisji, która może być osiągnięta w sieciach wolniejszych, o szybkości 10 Mbps. Przypadek drugi ma miejsce, gdy do sieci dołączane jest urządzenie starszej generacji, które nie ma zdolności automatycznego doboru szybkości transmisji lub nie obsługuje procedury autonegocjacji.

Elastyczność sieci przemysłowych

Rys. 5. Systemy sieci miejscowych to najczęściej sieci poziomu urządzeń sterujących, których ograniczeniem jest realizacja w topologii magistralowej (ang. trunk-and-drop) z jedną magistralą główną oraz dołączonymi do niej urządzeniami, lub też urządzenia połączone są ze sobą szeregowo i wspólnie przyłączone do magistrali. Typowe przemysłowe sieci Ethernet wykorzystują najczęściej tzw. strukturę gwiazdy, w oparciu o połączenie każdy z każdym, gdzie jeden kabel doprowadzany jest do każdego urządzenia sieciowego, przy wykorzystaniu różnych urządzeń systemowych, m.in. switchy. Tego typu topologia sieci umożliwia praktycznie nieograniczone jej zwiększanie, przy zachowaniu jednolitych zasad instalacji i utrzymania struktury sieciowej oraz połączenia sieci o różnych szybkościach transmisji

Rys. 5. Systemy sieci miejscowych to najczęściej sieci poziomu urządzeń sterujących, których ograniczeniem jest realizacja w topologii magistralowej (ang. trunk-and-drop) z jedną magistralą główną oraz dołączonymi do niej urządzeniami, lub też urządzenia połączone są ze sobą szeregowo i wspólnie przyłączone do magistrali. Typowe przemysłowe sieci Ethernet wykorzystują najczęściej tzw. strukturę gwiazdy, w oparciu o połączenie każdy z każdym, gdzie jeden kabel doprowadzany jest do każdego urządzenia sieciowego, przy wykorzystaniu różnych urządzeń systemowych, m.in. switchy. Tego typu topologia sieci umożliwia praktycznie nieograniczone jej zwiększanie, przy zachowaniu jednolitych zasad instalacji i utrzymania struktury sieciowej oraz połączenia sieci o różnych szybkościach transmisji

Praktyczne kwestie związane z adresowaniem urządzeń sieciowych

W celu przeniesienia lub instalacji urządzenia w istniejącej już sieci Ethernet oraz ewentualnego przeadresowania, niezbędny jest komputer/laptop z odpowiednim oprogramowaniem. Personel zajmujący się serwisowaniem urządzeń automatyki nie może ich już dłużej profesjonalnie obsługiwać wyłącznie przy użyciu przysłowiowego śrubokręta. W przypadku mniejszych systemów, gdy wszystkie urządzenia są zgromadzone na niewielkiej przestrzeni, mogą być one wówczas łączone fizycznie, adresowane i odłączane od komputera jedno po drugim, aż do momentu, gdy cała grupa urządzeń będzie już kompletna. Wtedy następuje jej przekazanie do poziomu przemysłowego w celu ostatecznego, fizycznego montażu w różnych miejscach hali produkcyjnej.

Ponieważ złożoność aplikacji automatyki wciąż rośnie, osiągając poziom dziesiątek i setek urządzeń, może okazać się, że w sieci znajduje się 50 identycznych urządzeń, o różnych adresach IP, zainstalowanych w 20 różnych panelach sterujących. Wówczas wzrasta zagrożenie pomyłek, polegających na możliwości zainstalowania niewłaściwego urządzenia w panelu. Dlatego też w przypadku większych instalacji sieciowych zaleca się wcześniejsze umieszczenie urządzeń w panelach montażowych i ich podłączenie do sieci, a następnie przypisanie adresów IP poprzez sieć, w oparciu o listę informującą, które urządzenie zainstalowano w jakim panelu.

Większe wykorzystanie kabli światłowodowych

Jak już wielokrotnie wspominano w tekście, jedną z podstawowych korzyści wynikających z zastosowania sieci Ethernet jest wzrost prędkości transmisji danych. Większość z istniejących dziś instalacji tego typu bazuje na standardzie pierwszej generacji przemysłowych sieci Ethernet, z szybkością transmisji 10 Mbps. Nowe dostępne obecnie produkty zawierają dwa standardy – 10 Mbps oraz 100 Mbps, tzw. szybki Ethernet. Tak jak we wszystkich innych standardach sieciowych, większa szybkość transmisji wiąże się bezpośrednio z ograniczeniem długości miedzianych kabli transmisyjnych. Dla szybkiego Ethernetu długość ta wynosi maksymalnie 100 m. Została ona ostatecznie ustalona w odpowiednim standardzie IEEE, jako wielkość niezależna od szybkości transmisji danych w sieci.

Ograniczona do 100 m długość miedzianego kabla transmisyjnego w sieciach Ethernet to znacznie mniej niż w przypadku sieci miejscowych, gdzie dopuszczalne długości to od 400 m do 1600 m lub niekiedy nawet więcej. Dlatego też, gdy istnieje konieczność transmisji danych na duże odległości, coraz głośniej mówi się o konieczności stosowania kabli światłowodowych. Pierwszym krokiem w tym kierunku jest wybór odpowiedniego kabla światłowodowego, w oparciu o dane dotyczące długości odcinka, kosztów realizacji oraz łatwości przyłączenia do sieci istniejącej (miedzianej). Kable światłowodowe z tworzyw sztucznych przeznaczone są do krótkich połączeń (50 do 100 m), charakteryzujących się zwiększoną odpornością na zakłócenia transmisji danych. Przy wykonaniu tych połączeń stosuje się standardowe zestawy narzędzi i łączy jak dla połączeń kablami miedzianymi. Kable światłowodowe szklane mogą przesyłać dane na znacznie większe odległości (standardowo 2000 m), a metody ich przyłączania do sieci istniejącej stają się coraz mniej skomplikowane, w porównaniu z poprzednimi generacjami światłowodów.

Zagadnienia związane z wykorzystaniem kabli światłowodowych

Ze względu na ograniczenie długości kabli miedzianych w sieciach Ethernet do 100 m, kable światłowodowe będą zapewne coraz częściej wykorzystywane w tego typu instalacjach. Dlatego też zespoły serwisujące sieć będą musiały być odpowiednio przeszkolone w zakresie prawidłowego podłączania światłowodów lub też konieczne będzie ich wyposażenie w przewody światłowodowe z odpowiednimi końcówkami łączeniowymi, w celu uproszczenia procedur łączeniowych oraz zagwarantowania wysokiej pewności połączenia między światłowodem a resztą sieci.

Artykuł pod redakcją Andrzeja Ożadowicza

Autor: Larry Komarek, Phoenix Contact