Od efektywności praktyk stosowanych w UR, mających wpływ na zapewnienie odpowiedniego stanu technicznego maszyn i urządzeń, zależy wydajność i koszt produkcji, jakość wytwarzanych produktów, konkurencyjność przedsiębiorstwa, a także bezpieczeństwo pracy.

Pełna kontrola stanu technicznego maszyn i urządzeń warunkuje osiągnięcie sukcesu w działalności zakładu produkcyjnego. Obowiązek utrzymania całej infrastruktury technicznej na odpowiednim poziomie spoczywa na barkach służb utrzymania ruchu, odpowiedzialnych za przewidywanie (z określonym prawdopodobieństwem) okresu poprawnej pracy maszyny lub innego urządzenia technicznego, zapobieganie ich degradacji i występowaniu awarii, a także naprawianie sprzętu, gdy pojawią się problemy związane z jego użytkowaniem.

W dobie bardzo dużej konkurencji, gdy konieczna jest coraz wyższa wydajność, by móc utrzymać się na rynku, stosowane są coraz bardziej złożone urządzenia, wymagające właściwego nadzoru. Chcąc osiągnąć maksymalną wydajność zakładu, nie można ograniczyć się tylko do reaktywnego (naprawczego) utrzymania ruchu. Bardzo ważne jest włączenie działań proaktywnych, bazujących na znajomości stanu technicznego maszyn i urządzeń. Nie należy zapominać też o roli, jaką pełnią różnego rodzaju szkolenia organizowane dla personelu utrzymania ruchu, gdyż bez odpowiedniej wiedzy trudno mówić o podejmowaniu przemyślanych, dobrych decyzji.

Budżet przeznaczany na utrzymanie ruchu

W przypadku utrzymania ruchu istotną kwestią są koszty, które obecnie stanowią coraz większy udział w strukturze kosztów zakładów produkcyjnych. Powinny być one rozpatrywane jako suma wszystkich kosztów związanych z posiadaniem i użytkowaniem wyposażenia. Z uwagi na to, że z wystąpieniem awarii wiążą się nierozerwalnie dodatkowe koszty, warto dokładnie przeanalizować swój budżet i zastanowić się, jaka jego część powinna być przeznaczana na działania związane z utrzymaniem ruchu.

Z badania przeprowadzonego wśród czytelników magazynu Inżynieria i Utrzymanie Ruchu wynika, że w większości przypadków (62% wskazań) na utrzymanie ruchu przeznacza się mniej niż 5% rocznego budżetu firmy. Z kolei w zakładzie co czwartego ankietowanego wydatki na utrzymanie ruchu pochłaniają od 5 do 10%, a w przedsiębiorstwie co dziesiątego na ten cel przeznacza się od 11 do 15%. Jedynie 4% respondentów deklaruje, że wydatki na utrzymanie ruchu przekraczają 15% rocznego budżetu (rys. 1).

Podejście firm do prac konserwacyjnych

Prowadzenie prac konserwacyjnych, takich jak: kontrole, testowanie, pomiary, regulacje, naprawy, ma ogromne znaczenie w kontekście prawidłowego funkcjonowania całego przedsiębiorstwa. Konserwacja sprowadza się do dbałości o stan techniczny maszyn, instalacji, zasilania i sterowania elektrycznego, hydraulicznego i pneumatycznego, układów bezpieczeństwa maszyn itd. Przeprowadzanie czynności konserwacyjnych ma na celu zapobieganie w przyszłości szybszemu zużywaniu się sprzętu, nagłym awariom oraz kosztownym przestojom i naprawom.

Jeśli konserwacja infrastruktury technicznej prowadzona jest w celu zachowania jej sprawności, wówczas mamy do czynienia z konserwacją prewencyjną (proaktywną), na którą składają się działania zazwyczaj planowane i wyznaczane w czasie. Natomiast jeśli konserwacja sprowadza się jedynie do przeprowadzania niespodziewanych napraw maszyn i urządzeń w miejscu pracy po nagłym uszkodzeniu lub awarii, wówczas mówi się o konserwacji naprawczej (reaktywnej). Ten typ działań jest nieplanowany, niewyznaczony w czasie, a ponadto zazwyczaj wiąże się z większymi zagrożeniami i większym poziomem ryzyka.

Niezależnie od rodzaju konserwacji, można ją postrzegać na kilka sposobów.

Chcąc dowiedzieć się, jak jest ona najczęściej traktowana, poprosiliśmy uczestników badania o zaznaczenie jednego z czterech stwierdzeń najlepiej opisujących podejście zarządu ich firm do prac konserwacyjnych. Największa liczba osób (43%) zaznaczyła odpowiedź: „Jest to miejsce powstawania kosztów, ale musimy je ponosić, aby utrzymać sprzęt w ruchu”. Pozostali ankietowani wskazali na następujące odpowiedzi: „Jest to miejsce powstawania zysków, za pomocą którego możemy zwiększyć wydajność naszego zakładu (29%), „Jest to zło konieczne” (19%), „Jest to miejsce powstawania kosztów, a my mamy potrzebę dokładnej kontroli kosztów (9%).

Liczba godzin przeznaczanych na konserwację

Zgodnie z odpowiedziami 43% ankietowanych na planowaną konserwację w zakładzie przeznacza się średnio 5 godzin tygodniowo. Z kolei w zakładzie co trzeciego respondenta konserwacja planowana pochłania co najmniej 30 godzin w tygodniu. W przedsiębiorstwach 15% ankietowanych czas poświęcany na konserwację planowaną waha się w granicach 10–19 godzin tygodniowo, a w zakładach 10% osób czas ten oscyluje w granicach 5–9 godzin w tygodniu.

Częstotliwość wyłączeń

Uczestników badania zapytaliśmy również o częstotliwość wyłączeń dla celów konserwacji planowanej w różnego rodzaju obszarach zakładu. Zaczynając od systemów przenośników linii produkcyjnych (zautomatyzowane), sytuacja przedstawia się następująco – wyłączane są one: raz w roku (57%), raz na kwartał (19%), co drugi miesiąc (15%) lub dwa razy w roku (9%). Z kolei systemy mniej zautomatyzowane (ręczne) wyłącza się przeważnie: raz w roku (67%), raz na kwartał (24%), dwa razy w roku (5%) lub co drugi miesiąc (4%). Jeśli chodzi o sprzęt do transportu materiałów, wyłączenia mają miejsce najczęściej raz w roku (ok. 50%) lub co drugi miesiąc (ok. 20%), a w przypadku systemów pakujących – również raz w roku (ok. 50%) bądź co 6 miesięcy (ok. 20%). Raz w roku wyłączane są także specjalistyczne maszyny produkcyjne – zautomatyzowane (ok. 50%) oraz standardowe maszyny używane w produkcji – zautomatyzowane (ok. 40%).

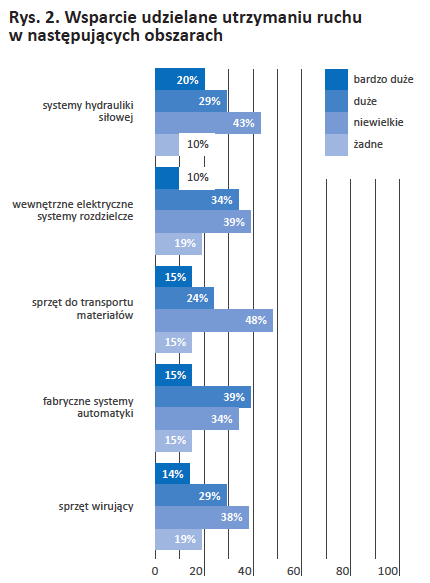

Wsparcie udzielane UR

W przypadku 20% zakładów wsparcie udzielane utrzymaniu ruchu w obszarze systemów hydrauliki siłowej jest bardzo duże, w przeciwieństwie do sprzętu wirującego oraz wewnętrznych elektrycznych systemów rozdzielczych, które – w opinii ok. 40% ankietowanych – otrzymują niewielkie wsparcie. Ten sam odsetek badanych osób jest zdania, że duże wsparcie otrzymują fabryczne systemy automatyki (rys. 2).

Nieplanowane przestoje

Skutkiem awarii urządzeń lub maszyn są nieplanowane przestoje, które wymagają podjęcia nadzwyczajnych działań, zwiększonych kosztów naprawy w porównaniu z kosztem przeglądu, a także odpowiednio wcześniejszej wymiany zużytych elementów. Częste występowanie przestojów w zakładzie produkcyjnym może również spowodować utratę wiarygodności przedsiębiorstwa w wyniku przerw w dostarczaniu wyrobów. Zważywszy na to, należy podjąć odpowiednie działania mające na celu zminimalizowanie prawdopodobieństwa pojawienia się nieplanowanych przestojów.

Z badania redakcyjnego wynika, że głównymi przyczynami nieplanowanych przestojów w zakładach jest starzejący się sprzęt (34%) oraz brak konserwacji. Za inne powody tego stanu rzeczy zostały uznane błędy operatora i brak monitoringu maszyn (po 15% wskazań). Pozostały odsetek ankietowanych upatruje źródło problemów związanych z nieplanowanymi przestojami w innych czynnikach, takich jak komponenty złej jakości.

W celu zredukowania liczby przestojów ponad połowa respondentów planuje wprowadzenie i wykorzystanie strategii konserwacji zapobiegawczej, a ok. 40% – modernizację sprzętu oraz zwiększenie częstotliwości prowadzonych szkoleń i ich ulepszenie. Co piąty ankietowany deklaruje, że w jego zakładzie planowane jest zredukowanie liczby nieplanowanych przestojów poprzez rozszerzenie możliwości monitoringu. W przypadku 10% zakładów nie ma mowy o jakichkolwiek działaniach w tym kierunku.

Szkolenia

Ok. 60% personelu utrzymania ruchu w zakładzie przechodzi szkolenia z podstawowych umiejętności elektrycznych, a ok. 50% – z podstawowych umiejętności mechanicznych. W ok. 40% zakładów przeprowadzane są także szkolenia ze smarowania. Ok. 30% osób przyznaje, że w ich zakładzie prowadzone są szkolenia z zakresu podstawowych prac hydraulicznych, systemów hydrauliki siłowej, spawania i wykonywania konstrukcji, a także działania związane z procesami technologicznymi. W ok. 20% zakładów odbywają się również szkolenia dotyczące technologii zatrzymywania maszyn, a także silników, skrzyń przekładniowych oraz łożysk. Natomiast w 10% firm pracownicy szkoleni są w odczytywaniu światłokopii. Co istotne, ok. 20% ankietowanych odpowiedziało, że w ich zakładach nie odbywają się żadne szkolenia personelu utrzymania ruchu.

Technologie utrzymania ruchu

Głównym narzędziem wykorzystywanym do monitorowania prac związanych z utrzymaniem ruchu lub zarządzania nimi są opracowywane w zakładzie arkusze kalkulacyjne i harmonogramy, np. przy wykorzystaniu Microsoft Excel (67%). W co trzecim zakładzie korzysta się w tym celu ze skomputeryzowanych systemów zarządzania utrzymaniem ruchu – CMMS (Computerised Maintenance Management Systems). Większa skłonność korzystania z dokumentacji papierowej bądź standardowych arkuszy kalkulacyjnych aniżeli stosowania wspomnianych systemów CMMS wynika w dużej mierze z niewiedzy na temat korzyści związanych z używaniem specjalizowanych systemów informatycznych przeznaczonych do wsparcia szeroko rozumianego utrzymania ruchu w zakładach produkcyjnych. Na uwagę zasługuje fakt, że zastosowanie systemów CMMS umożliwia wdrożenie koncepcji prewencyjnego UR, która w porównaniu z podejściem reaktywnym pozwala na kilkukrotne zmniejszenie kosztów.

Korzystanie z dobrodziejstw informatyzacji umożliwia zminimalizowanie nieplanowanych przestojów, optymalne wykorzystanie maszyn, zmniejszenie kosztów utrzymania parku maszynowego, a także efektywne zarządzanie personelem i pracą działu UR.

Jak wynika z przeprowadzonego sondażu, na użytek monitoringu i zarządzania pracami związanymi z utrzymaniem ruchu korzysta się również z takich rozwiązań, jak: podkładki z klipsem i zapisy na papierze (38%), zarządzanie zasobami przedsiębiorstwa – EAM (Enterprise Resource Planning) – 19%, zautomatyzowany harmonogram konserwacji, generowany przez system harmonogramowania produkcji (14%), ogólny kalendarz komputerowy, np. Microsoft Outlook (10%).

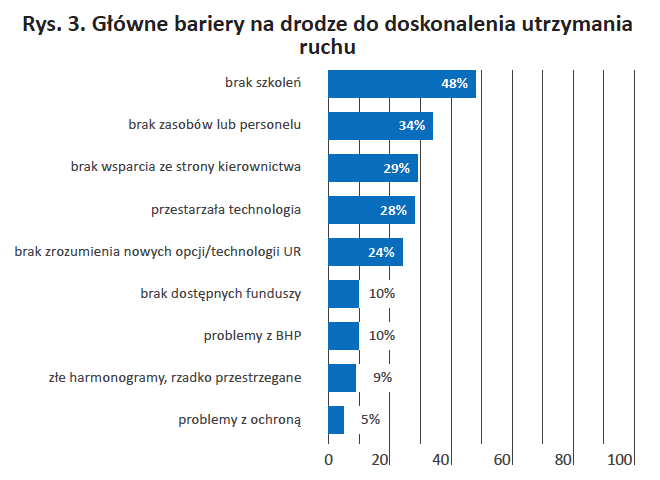

Wyzwania dla działów UR

Jak wynika z przeprowadzonego badania, najważniejszą barierą na drodze do doskonalenia UR w zakładach respondentów jest brak szkoleń (48%). Ponadto za duże bariery zostały uznane takie aspekty, jak: brak zasobów lub personelu, brak wsparcia ze strony kierownictwa, przestarzała technologia, brak zrozumienia nowych opcji czy technologii utrzymania ruchu, brak dostępnych funduszy, problemy z BHP, złe harmonogramy, rzadko przestrzegane oraz problemy z ochroną (rys. 3).

Outsourcing prac konserwacyjnych

Ponad 60% uczestników badania przyznaje, że w ich zakładach zleca się firmom zewnętrznym przeciętnie 1–10% prac konserwacyjnych. Ok. 15% ankietowanych odpowiedziało, że w ich przedsiębiorstwach outsourcinguje się 21–30% czynności związanych z konserwacją. Z kolei w przypadku zakładów 5% sondowanych osób firmy zewnętrzne przejmują 11–20% wszystkich prac konserwacyjnych. Taki sam odsetek ankietowanych przyznaje, że w ich zakładach zleca się firmom świadczącym usługi outsourcingowe 51–75% czynności konserwacyjnych. Natomiast co dziesiąty badany odpowiedział, że w ich przedsiębiorstwie nie korzysta się w ogóle z outsourcingu prac konserwacyjnych.

Zdaniem ankietowanych głównymi przyczynami powierzania prac konserwacyjnych profesjonalnym firmom zewnętrznym są zbyt duże wymagania co do kwalifikacji pracowników i brak czasu i siły roboczej (ok. 40%) oraz brak odpowiedniego sprzętu (ok. 30%). W opinii ok. 20% respondentów najważniejszym powodem korzystania w tym zakresie z usług outsourcingowych jest przede wszystkim brak umiejętności personelu oraz niedobór wykwalifikowanych pracowników. Za inne przyczyny skłaniające do podjęcia decyzji o outsourcingu prac konserwacyjnych zostały uznane dążenie do obniżenia kosztów ogólnych (15%) oraz niewystarczający budżet (10%).

Autorka: Agata Abramczyk

Tekst pochodzi z nr 6/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.