Masowa produkcja wielu elementów według jednego schematu – żaden problem. Dlatego druk 3D znajduje zastosowanie w wielu gałęziach: motoryzacji, lotnictwie, medycynie, kolejnictwie, odlewnictwie i wielu innych, w zależności od zapotrzebowania na konkretne elementy, części. Świetnie sprawdza się w produkcji rozmaitych modeli testowych i produkcji małoseryjnej. Stanowi też proces tak zautomatyzowany, że daje znaczną oszczędność pracy, czasu i pieniędzy.

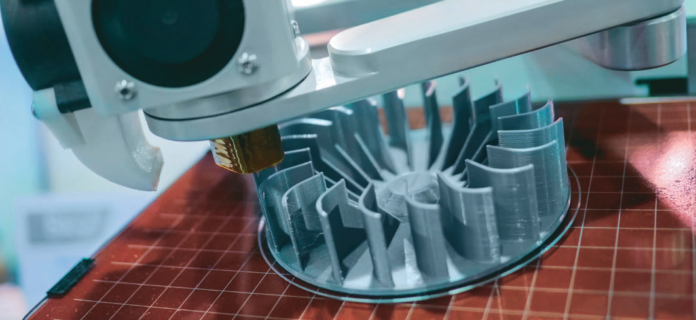

Nazywany jest inaczej drukiem przestrzennym, wytwarzaniem przyrostowym lub wytwarzaniem addytywnym. Polega na wytwarzaniu fizycznego obiektu poprzez nanoszenie na siebie kolejnych warstw materiału. Do tego potrzebne są 4 rzeczy:

- trójwymiarowy model komputerowy obiektu (w uniwersalnym formacie stl, 3mf),

- program do przygotowania modelu do druku,

- maszyny drukującej, czyli w skrócie drukarki 3D,

- materiału do druku (filamentu, żywicy, proszku).

Wielość rozwiązań i…wyobraźnia powodują, że rynek druku 3D jest bardzo zróżnicowany.

Wyobraź sobie i drukuj. Zastosowanie drukarek 3D

Druk 3D jest tematem modnym. Raz po raz media donoszą o wydrukowaniu na przykład protezy albo części do samochodu, tak jak się prezentuje ciekawostkę. A tymczasem technologia przestrzenna funkcjonuje w przemyśle już od kilku dekad. Stosownie do tego ma wiele zastosowań. – Obecnie drukarki 3D stosowane są nie tylko do produkcji elementów końcowych, ale coraz częściej stają się elementem wyposażenia narzędziowni w firmach – tłumaczy Monika Bożek z firmy 2B3D, autoryzowanego resellera marki Zortrax i BCN3D. Z powodzeniem można na nich drukować części zamienne, obudowy, przyciski urządzeń, czyli w zasadzie wszystko to, co z upływem czasu ulega zużyciu, a co stało się ostatnio towarem trudno dostępnym. Ostatnie lata przyniosły wielu firmom trudności w zdobywaniu części zamiennych do maszyn i urządzeń, znacznie wydłużył się też czas oczekiwania na ich dostawę. Tym samym często samodzielne zaprojektowanie detalu, a następnie jego wydruk na drukarce 3D z materiału o odpowiednich parametrach, stał się doskonałym sposobem na rozwiązanie tego typu problemów. Daje to szerokie możliwości dla tworzenia spersonalizowanych rozwiązań, które po zaprojektowaniu wystarczy po prostu… wydrukować.

Drukarki bardzo często są stosowane również do prototypowania, ale takie zastosowanie druku 3D znane i rozpowszechniane jest już od dawna w przedsiębiorstwach. Każdy detal, który docelowo ma stać się produktem finalnym, warto wydrukować i przetestować przed zleceniem produkcji wielkoseryjnej. Podobny tok postępowania stosowany jest również w przypadku różnego rodzaju prototypów, w tym również prototypów np. form wtryskowych. W razie konieczności korekty zmieniamy projekt, drukujemy ponownie i mamy pewność, że uzyskane elementy będą w 100% zgodne z naszymi oczekiwaniami. – Ważnym elementem jest tu również czynnik ekonomiczny. Koszt wydruku czy też kilku wydruków prototypowych jest nieporównywalnie niższy niż koszt nieudanej formy wtryskowej czy całej serii produkcyjnej – zauważa Monika Bożek.

Na biurku – dla fabryki. Klasy drukarek

Ogólnie, ze względu na budżet i zastosowanie, wyróżnia się drukarki amatorskie i przemysłowe, a także uniwersalną kategorię – desktopowe. Urządzenia amatorskie to drukarki 3D, którym nie można przypisać takich cech, jak jakościowe wartości w zakresie dokładności wymiarowej, wytrzymałości i powtarzalności. Drukarki amatorskie to urządzenia hobbystyczne, które wykorzystują techniki wytwarzania przyrostowego, jednak nie pozwalają zapewnić kluczowych dla przemysłu parametrów. Urządzenia przemysłowe natomiast to systemy, które z uwagi na rozwiązania konstrukcyjne/technologiczne pozwalają zaspokoić zapotrzebowanie określonych gałęzi przemysłu. Te ostatnie rozwiązania gwarantują odpowiednią jakość druku w zakresie dokładności wymiarowej wytwarzanych elementów, ich wytrzymałości oraz powtarzalności zarówno w zakresie wymiarów, jak i właściwości mechanicznych. Biurkowe drukarki 3D mogą występować zarówno w obszarze drukarek amatorskich, jak i przemysłowych, a swą nazwę zawdzięczają gabarytom oraz ergonomii pracy, która umożliwia wykorzystanie tych drukarek w warunkach biurowych.

Drukarki amatorskie drukują głównie z materiałów PLA/PET-G (prostych w przedruku, ale i mających dość ograniczone zastosowanie ze względu na kruchość – PLA i niską wytrzymałość temperaturową detali). Mają one otwarte komory robocze i wykorzystują podstawowe materiały, które są łatwe do przetwarzania. Takie materiały, jak PLA czy PET-G są stosunkowo tanie i szeroko dostępne, nie wymagają specjalnych warunków podczas drukowania, ale też cechują się ograniczonymi właściwościami mechanicznymi, przez co nie mogą być stosowane w warunkach przemysłowych. Druga grupa to drukarki typowo dla przemysłu – i tu zarówno mamy drukarki mieszczące się na biurku (desktopowe), jak i systemy przemysłowe o wielkich gabarytach i często dodatkowych wymaganiach. Te ostatnie wymagają więcej miejsca, a czasem nawet dodatkowych warunków (takich jak wyciąg, III faza, uziemienie itd.). Natomiast ze względu na technologie reprezentują one klasy: FDM / FFF (druk 3D z termoplastów w formie żyłki), SLA / DLP / UV LCD (druk 3D z żywic światłoutwardzalnych) oraz proszkowe – SLS (sproszkowane tworzywa sztuczne) i SLM / DMLS / PBF/ DMP (sproszkowane stopy metali) czy ADAM (druk z żyłki składającej się z metalowego proszku i odpowiednich lepiszczy).

Podsumowując, drukarki amatorskie cechują się otwartą komorą roboczą i prostą konstrukcją, wymagają częstej kalibracji i ręcznego dostosowywania parametrów druku do materiału. Takie urządzenia przetwarzają podstawowe materiały nadające się do szybkiego prototypowania. Przemysłowe drukarki 3D – zarówno desktopowe, jak i wielkogabarytowe – mają zamkniętą komorę roboczą, która powinna być dodatkowo ogrzewana w kontrolowany sposób. Są wyposażone w rozwiązania technologiczne (np. serwonapędy, czujniki, systemy kalibracji), zapewniające powtarzalność produkcji i dokładność wymiarową. Maszyny tej klasy przetwarzają inżynieryjne i produkcyjne tworzywa, które wymagają bardzo rygorystycznych parametrów procesu druku, np. wysokiej temperatury.

– mówi Michał Bryda-Przybyszewski o drukarkach serii MakerBot METHOD.

Polska trójwymiarowa

CD3D Sp. z o.o.

Część firm pracujących na terenie Polski zajmuje się zarówno produkcją, jak i dystrybucją drukarek 3D. Część natomiast to dystrybutorzy sprzętu innych marek, szkoleniowcy, doradcy. – Jako spółka CD3D jesteśmy wydawcą największego portalu o druku 3D w Polsce i jednego z większych w Europie, jesteśmy także firmą szkoleniową, wdrożeniową i doradczą z obszaru technologii przyrostowych – deklaruje Paweł Ślusarczyk reprezentujący spółki CD3D i Greenfill3D. – Produkujemy także własne materiały ekologiczne, oparte na bioplastikach, domieszkowanych naturalnymi materiałami pochodzenia spożywczego – otrębami pszennymi.

Na podstawie oferty można odnieść wrażenie, że w Polsce sprzedaje się znakomita większość drukarek 3D dostępnych na świecie. Z obserwacji Pawła Ślusarczyka wynika, że klienci najczęściej interesują się modelami: polską drukarką Zortrax (modele M200 Plus, M300 Plus, M300 Dual), Sinterit (Lisa, Lisa Pro, NILS), Omni3D (Omni200, Factory 2.0). W kategorii najpopularniejszych zagranicznych drukarek 3D: Creality (wszystkie modele), Flashforge (wszystkie modele), Prusa (i3 Mk3 oraz Mini), XYZPrinting/da Vinci (wszystkie modele), Anycubic (wszystkie modele), Formlabs (Form), MakerBot METHOD, Stratasys (wszystkie modele).

Omni3D

Wątpliwości nie ma Jacek Krzyżanowski z Omni3D. W Polsce sprzedawane są wszystkie drukarki, jakie ta firma ma w ofercie. – Klienci w Polsce nauczyli się doceniać jakość produktów. Nasze drukarki znajdują bardzo wielu nabywców z powodu dużej pojemności druku, jakie oferują. Nie bez znaczenia jest fakt, iż zamknięta grzana komora pozwala drukować z około 200 różnych rodzajów filamentów. Klienci doceniają otwarty system materiałowy i różnorodność zastosowań. Modelem sztandarowym w roku 2021 była drukarka Factory 2.0, doceniana przez klientów za stabilność (produkowana od 2016 roku). Obecnie w ofercie Omni 3D na plan pierwszy wysuwa się drukarka Factory Net, nagrodzona złotym medalem podczas targów ITM 2021 w Poznaniu. – Klienci cenią ten produkt za komorę o objętości 142 dm³. Pozwala im ona drukować bardzo duże elementy z ABS bez konieczności obawiania się o skurcz materiału. Drukarka ta łączy się bezprzewodowo oraz posiada system zdalnego zarządzania – ocenia Krzyżanowski.

Zdaniem Piotra Mitasa z DPS Software, w Polsce najbardziej popularne są drukarki serii biurkowej, a modele przemysłowe znajdują się na drugim miejscu.

Technologia a popularność

Popularność drukarki zależy też od: wykorzystywanej technologii wytwarzania przyrostowego. – Z tego względu największą popularnością cieszą się urządzenia w technologii FDM. Mają one wszechstronne zastosowanie, które wynika z szerokiej gamy dostępnych tworzyw termoplastycznych – zauważa Krzysztof Brodzik z firmy Prosolutions Majewscy Sp. J. Możliwości w zakresie wykorzystania odpowiednich materiałów i ich właściwości determinują odpowiednie zastosowania. Od prototypowania koncepcyjnego, po funkcjonalne modelowanie na etapie projektowania, poprzez produkcję seryjną do wytwarzania w pełni funkcjonalnych części i narzędzi wspierających procesy produkcyjne. Biorąc pod uwagę wdrożenia technologii Firmy Stratasys w Polsce na przestrzeni 15 lat, możemy powiedzieć, że dominującą linią produktową są urządzenia klasy biurowej, które służą do prototypowania koncepcyjnego i funkcjonalnego, jak również wstępnego tworzenia przyrządów wspierających linie produkcyjne.

Jednak z uwagi na zmieniające się otoczenie, rosnącą świadomość użytkowników drukarek 3D oraz oczekiwania rynku tendencja ta w ostatnim czasie ulega zmianie. Coraz większym zainteresowaniem cieszą się urządzenia klasy produkcyjnej, które dają możliwość wytwarzania w pełni funkcjonalnych narzędzi wspierających linie produkcyjne, bądź też rozwiązania, które pozwalają zastępować tradycyjne metody wytwórcze (wtryskarki, frezarki etc.) i wykonywać serie produkcyjne docelowych produktów trafiających na rynek.

W trybie duplikacji i odbicia lustrzanego

Spośród popularnych modeli sprzedawanych w naszym kraju Monika Bożek z 2B3D wymienia drukarki, które sprawdzają się jako element narzędziowni czy też prototypowni. Są to modele Zortrax M200 Plus oraz M300 Plus. – Ich niewątpliwą zaletą jest to, że są wytrzymałe, a także proste w serwisowaniu czy utrzymaniu i przede wszystkim niezawodne – przekonuje Monika Bożek. Bardziej wymagającym firmom proponuje również drukarki dwugłowicowe (np. Zortrax M300 DUAL czy Epsilon od firmy BCN3D), które pozwalają na tworzenie detali o bardziej skomplikowanej geometrii (ze względu na możliwość druku z wypłukiwanym w wodzie materiałem podporowym). Dodatkowo w przypadku modelu Epsilon firmy BCN3D, druga głowica może być stosowana do druku w trybie duplikacji (dwa identyczne elementy drukowane w tym samym czasie) lub odbicia lustrzanego (dwa detale – lustrzane odbicia drukowane jednocześnie).

Na rynku są również dostępne drukarki do druku z wysoko specjalistycznych materiałów, tj. PEEK czy Ultem, np. drukarka Zortrax Endureal. Stosując tego typu rozwiązania, uzyskać możemy detale o niebywale dużej wytrzymałości, zwłaszcza o wysokiej wytrzymałości temperaturowej. Warto jednak podkreślić, że wdrożenie druku 3D na tym etapie wymaga bardzo indywidualnego podejścia i mocnego uzasadnienia ekonomicznego.

Coraz prężniej rozwija się również przemysłowy druk ze specjalistycznych żywic, dedykowany przede wszystkim aplikacjom wymagającym niezwykłej precyzji i dokładności. Na razie bazuje on w większości na prostych rozwiązaniach technologii UV LCD (żywica utwardzana światłem LED) oraz SLA (żywica utwardzana światłem lasera), ale wygląda na to, że wkrótce na rynku pojawią się przemysłowe modele drukarek, które pozwolą na zastosowanie tej technologii w przemyśle w zdecydowanie większym wymiarze. Ważna jest technologia PolyJet, która także jest oparta na żywicach utwardzanych lampą UV. PolyJet pozwala mieszać ze sobą kilka materiałów w jednym procesie druku, uzyskując w ten sposób zróżnicowane właściwości mechaniczne (materiały sztywne, symulujące gumę) oraz wizualne – jest to jedyna technologia oferująca tak dokładne odwzorowanie barw z palety CMYK oraz Pantone, łącznie z gładkimi przejściami tonalnymi (dotyczy serii J Prime). Drukarki te potrafią łączyć różne właściwości i kolory w ramach jednego detalu – możemy więc uzyskać wydruk posiadający elementy elastyczne, sztywne, przezroczyste i do tego w różnych kolorach z gładkimi gradientami.

Nie należy również pomijać rozwiązań z zakresu technologii SLS (drukowanie z proszków, spiekanych wiązką lasera), która zyskuje coraz więcej zwolenników. Druk w tej technologii, mimo że jest procesem czasochłonnym i kosztochłonnym, daje bardzo dobre rezultaty, zwłaszcza dla firm poszukujących wydruków o dużej wytrzymałości i jednolitej powierzchni.

– Bazując na naszym doświadczeniu, możemy stwierdzić, że w wielu firmach stosowanie rozwiązań druku 3D zaczyna się najczęściej od drukarek Zortrax czy BCN3D, a z czasem firmy, przekonując się do samej technologii druku 3D i znajdując ekonomiczne uzasadnienie druku 3D w swoich aplikacjach, sięgają po bardziej specjalistyczne rozwiązania – podsumowuje Monika Bożek.

Klasa przemysłowa – klasą najwyższą

PROSOLUTIONS

Prosolutions Majewscy Sp.J. ma w ofercie wyłącznie drukarki przemysłowe, z uwzględnieniem różnych rozwiązań technologicznych, od fotopolimerów (żywice utwardzane światłem UV – technologia PolyJet Firmy Stratasys), przez tworzywa sztuczne (technologia FDM Firmy Stratasys), po bezpośrednie wytwarzanie elementów z metalu (technologia PBF Firmy Xact Metal). Ponadto oferta produktowa Stratasys obejmuje systemy wytwarzania przyrostowego przeznaczone do bezpośredniej produkcji cyfrowej (krótkoseryjna produkcja) docelowych części z zaawansowanych fotopolimerów (technologia P3 i urządzenia Origin) oraz w technologii zespajania proszków tworzyw sztucznych (technologia SAF i urządzenie H350). – Klasa przemysłowa tych urządzeń – jak podkreśla Krzysztof Brodzik, reprezentujący Prosolutions – gwarantuje dokładność wymiarową, powtarzalność oraz wytrzymałość wytwarzanych elementów. Prosolutions oferuje również rozwiązania z linii MakerBot, które pozwalają zaspokoić podstawowe potrzeby w zakresie druku 3D, takie jak prototypowanie koncepcyjne i funkcjonalne, jak również wstępne wspieranie procesów produkcyjnych. Więcej w artykule pod linkiem.

Koncern Hewlett Packard opracował technologię druku 3D Multi Jet Fusion, opartą na warstwowej konsolidacji proszków polimerowych za pomocą światła podczerwonego. – Odpowiednio przygotowany i wstępnie podgrzany proszek nakładany jest w obszarze roboczym przy użyciu rolki. Następnie głowica drukująca nanosi dwa rodzaje substancji wspomagających proces druku – tłumaczy Małgorzata Filipek, Category and Business Development Lead EMEA, HP Inc Polska. Pierwszy ze środków, tzw. fusing agent (środek spajający), dozowany jest w obszarach modelowych, a jego własności powodują zwielokrotnienie absorpcji promieniowania cieplnego dokładnie tam, gdzie chcemy, aby proszek się skonsolidował. Drugi z nich, detailing agent (środek precyzujący), nanoszony jest przy zewnętrznych konturach elementów celem łatwiejszego oddzielenia niespieczonego proszku i zwiększenia dokładności odwzorowania. Po zaaplikowaniu tych środków nad warstwą materiału przejeżdża specjalna głowica nagrzewająca (składa się ona z lamp światła podczerwonego), powodująca przetopienie warstwy modeli, po czym proces jest powtórzony dla kolejnej warstwy, aż do uzyskania końcowej geometrii. W procesie nie są stosowane żadne struktury podporowe.

Obecnie dostępne są dwa rodzaje maszyn przeznaczonych do produkcji nisko- i średnioseryjnej oraz prototypowania – HP Jet Fusion 3D 4200 oraz 5200. Składają się one z 3 części: drukarki, stacji roboczej oraz mobilnej komory roboczej.

Firma CADXPERT jest platynowym partnerem marki Stratasys oraz wyłącznym dystrybutorem drukarek Formlabs w Polsce. W naszym kraju są sprzedawane wszystkie modele tych marek, a dzięki staraniom firmy CADXPERT od 2021 roku polscy przedsiębiorcy mają dostęp także do nowych, zaawansowanych technologii i urządzeń Stratasys, takich jak SAF, P3, Neo. Najbardziej cenione przez nich drukarki 3D to w tej chwili: Stratasys F123 (modele F170, F270, F370) oraz seria MakerBot METHOD w różnych wersjach materiałowych. – Te urządzenia przyciągają bardzo dobrą jakością druku i ceną, która jest atrakcyjna także dla mniejszych przedsiębiorstw – przekonuje Michał Bryda-Przybyszewski. Bardzo dużą popularnością cieszą się też drukarki 3D Formlabs: zarówno inżynieryjna Form 3, stomatologiczna Form 3B, jak i wielkoformatowa Form 3L. Tutaj zaletą jest przyjazny workflow (wygodna i czysta praca z żywicą), dostęp do ponad 25 materiałów, wysoka gładkość powierzchni i precyzja w odwzorowaniu drobnych detali. – Z roku na rok zauważamy jednak coraz większe zainteresowanie produkcyjnymi systemami, takimi jak Stratasys Fortus 450mc (FDM) – mówi Michał Bryda-Przybyszewski. – Jest to maszyna, która przetwarza bardzo wytrzymałe i certyfikowane tworzywa, takie jak ULTEM 1010, ULTEM 9085, Antero 800NA, ABS ESD, Nylon Carbon Fiber. Coraz więcej firm wdraża druk 3D właśnie z użyciem tak specjalistycznych materiałów. Jedną z najbardziej zaawansowanych technologii druku 3D jest PolyJet. Ta z kolei technologia zyskuje coraz więcej odbiorców wśród klientów z branży stomatologicznej i medycznej. Dzieje się to za sprawą jej dynamicznego rozwoju, jakości urządzeń i materiałów dla tych właśnie branż.

Cennik 3D, czyli odpowiedzi jest wiele

Jeżeli właściciel chce wdrożyć druk 3D w firmie, musi dobrze przeliczyć koszty. – Starając się podpowiedzieć wybór technologii naszym klientom, wskazujemy (oprócz oczywistych czynników, czyli sposobu wykorzystania drukarki, wykonania kilku wydruków testowych, parametrów i możliwości samej drukarki, pola roboczego, możliwych do wykorzystania materiałów) konieczność przyjrzenia się kwestiom ekonomicznym (elementom eksploatacyjnym, kosztom materiałów do druku) – wylicza Monika Bożek. Radzi, by w razie potrzeby zacząć od rozwiązań nieco tańszych w eksploatacji, zamiast porywać się na drogie rozwiązania, które często są już dedykowane mocno specjalistycznym i wąskim aplikacjom (ograniczenia materiałowe/kolorystyczne detali/konieczność rozbudowanego postprocesingu detali).

Trudno jest podać jednolity cennik dla przemysłowych drukarek 3D, przy tylu ich modelach, zastosowaniach i zaimplementowanych technologiach. Każdy z ekspertów szacuje na podstawie oferty, jaką operuje jego firma, i oczekiwań swoich klientów.

Krótką diagnozę podaje Krzysztof Brodzik z Prosolutions: w zależności od technologii oraz odpowiedniej linii produktowej ceny drukarek 3D kształtują się w przedziale od 20 000 EUR do 600 000 EUR. W przypadku podstawowych zastosowań druku 3D, takich jak prototypowanie koncepcyjne i funkcjonalne, możliwe jest wdrożenie w przedziale od kilkunastu do kilkudziesięciu tysięcy złotych.

Michał Bryda-Przybyszewski szacuje, że ceny profesjonalnych drukarek 3D, z których korzystają firmy, zaczynają się już od ok. 20 000 PLN brutto. Za taką kwotę można już nabyć drukarkę 3D do szybkiego prototypowania, ale także do drukowania narzędzi produkcyjnych czy obudów. Drukarki 3D w przedziale cenowym od 50 000 do 100 000 PLN pozwalają na bardziej zaawansowane wydruki z inżynieryjnych materiałów, ale też na druk części o większych gabarytach. Kolejną półką cenową są drukarki 3D za ok. 400 000 PLN. Typowo produkcyjne maszyny do druku 3D to koszt rzędu od 400 000 PLN do 800 000 PLN. Najbardziej zaawansowane systemy to koszt przekraczający 1 mln PLN. – Co ciekawe, jeśli porównamy te ceny z cenami, jakie osiągają wieloosiowe centra obróbcze, okazuje się, że drukarki 3D osiągają podobne pułapy. Warto jednak zaznaczyć, że technologia druku 3D daje nam znacznie niższy próg wejścia, co ma znaczenie zwłaszcza dla firm, które dopiero zaczynają wprowadzać druk 3D w procesy produkcyjne – podsumowuje Michał Bryda-Przybyszewski.

Klient, który wybierze ofertę 2B3D, w przypadku najbardziej podstawowych rozwiązań (M200+/M300+) będzie poruszał się w przedziale 10 000 – 15 000 PLN. W przypadku drukarek dwugłowicowych kwota będzie wyższa, bo 25 000 – 45 000 PLN. Specjalistyczne rozwiązania z zakresu druku z materiałów wysokotemperaturowych czy z proszków to koszt rzędu 140 000 – 300 000 PLN.

Piotr Mitas DPS Software wylicza:

- Seria biurkowa to ceny między 5000 a 20 000 USD netto.

- Seria przemysłowa to ceny między 40 000 a 150 000 USD netto

- System metal X to ceny od niecałych 150 000 do ponad 400 000 USD netto (w zależności od konfiguracji)

- Seria produkcyjna to cena powyżej 300 000 USD.

– Drukarki przemysłowe nie mają swojego cennika, możemy posługiwać się tylko rzędem wielkości – mówi krótko Jacek Krzyżanowski z Omni 3D. – Jest to związane z dobieraniem produktu możliwie najbliższego oczekiwaniom każdego klienta. Wszystko zależy od potrzeb klienta. Niektóre firmy korzystają z tanich, chińskich drukarek 3D, bo nie mają wysokich wymagań dotyczących dokładności wymiarowej, funkcjonalności wydruków, wytrzymałości materiałowej itd. Specjaliści jednak rekomendują zakup profesjonalnych drukarek 3D, z uwagi na łatwość obsługi (oszczędza się czas potrzebny na częstą kalibrację urządzeń lub na dostosowywanie parametrów druku do materiału), a także, zwyczajnie, na produkt finalny. Lepsza drukarka to lepsze parametry druku.

Druk 3D jako zabezpieczenie łańcucha dostaw

Cubic Inch 3D Printing

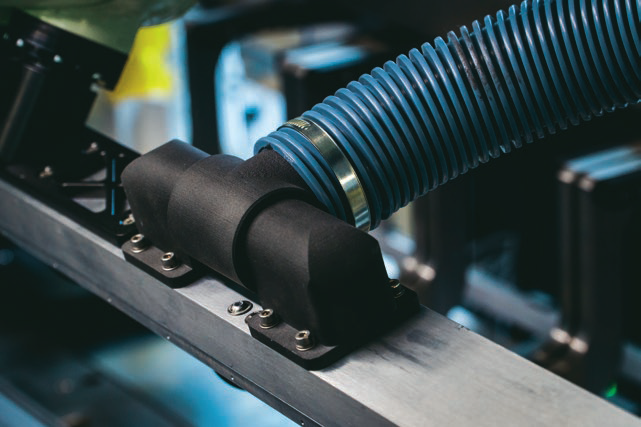

Technologie przyrostowe mogą dzisiaj służyć działom utrzymania ruchu jako narzędzie do zabezpieczenia łańcucha części zamiennych. – Wiele firm dzisiaj boryka się z problem nieprzewidywalnych oraz często bardzo długich czasów dostaw – zauważa Maciej Stefańczyk z Cubic Inch 3D Printing. Często firmy rozwiązują ten problem poprzez zamawianie zapasów części na magazyn. To rozwiązanie nie jest optymalne pod względem płynności finansowej – wymaga zamrożenia kapitału. – My wychodzimy do naszych klientów z propozycją tworzenia wirtualnych bibliotek części i zamawiania ich w trybie just-in-time. Wybieramy części, które opłaca się wytwarzać w technologiach przyrostowych, tworzymy bibliotekę modeli 3D online, a działy utrzymania ruchu mogą zamawiać w łatwy i szybki sposób części z 3 – 4-dniowymi czasami dostaw. Dodatkowym atutem jest możliwość wprowadzania dowolnych modyfikacji części.

Więcej w artykule pod linkiem.

Oprogramowanie (nie zawsze) CAD

Projektowanie CAD jest wskazane dla skutecznego i prawidłowego przygotowywania projektów do druku 3D. Sprawny projektant i dobry program projektowy maksymalnie wykorzysta jego możliwości. Zdaniem Moniki Bożek najczęściej wybieranymi w firmach programami do projektowania są programy Fusion 360, Solidworks, Inventor oraz DesignSpark Mechanical. – Programy te najczęściej pojawiają się w firmach. Ich formuła jest na tyle rozbudowana, że pozwala na wykorzystanie wielu, nawet najbardziej skomplikowanych opcji – mówi.

Modele do druku można zaprojektować, wykorzystując dowolne oprogramowanie CAD. Programy CAD służą tylko i wyłącznie do projektowania detali. Każda drukarka ma swoje własne oprogramowanie do przygotowania elementu do wydruku (tzw. Slicer). Slicery dają możliwość tylko przygotowania pliku do wydruku lub zmiany rozmiaru detali, powielenia detalu, aby można było wydrukować kilka elementów w jednym procesie druku. W większości są to rozwiązania bazujące na slicerach typu Cura czy Simplify 3D, często dany producent tworzy też własną autorską wersję slicera (np. Z-Suite w przypadku Zortrax, BCN3D Stratos w przypadku drukarek BCN3D). Piotr Mitas radzi: – Ważne jest to, aby można było z programu wyeksportować plik w formacie STL oraz ustawić dokładność siatki w eksportowanym pliku. Wszystkie programy CAD-owskie, z których kiedykolwiek korzystałem, mają wymienione możliwości, więc samo przygotowanie plików nie powinno nikomu sprawić trudności. Należy pamiętać przy tym o zasadach projektowania pod druk 3D, aby gotowe wydruki były w miarę możliwości pozbawione podpór oraz aby część była projektowania pod urządzenie i ustawienia drukowania, jakie chcemy wykorzystać.

Niektóre urządzenia nie są sprzężone z CAD i pracują na własnym firmware. Tak jest w przypadku drukarek w ofercie Omni 3D. Jako nakładki stosuje się tam program Simplyfyi3d.

Fundament = cel i filament

Wdrożenie druku 3D to kwestia indywidualna. Monika Bożek radzi, by w pierwszej kolejności zadać sobie pytanie, jak firma planuje wykorzystywać druk 3D. Pozwala to na przygotowanie rozwiązań dostosowanych do potrzeb klienta i przedstawienie konkretnych modeli drukarek oraz ich możliwości.

Obok drukarki istotnym czynnikiem są same materiały do druku – filamenty. Rynek materiałów do druku aktualnie rozwija się bardzo intensywnie w kierunku materiałów specjalistycznych. Są to np. materiały antystatyczne, np. Pet-G ESD/ABS ESD, materiały wykrywalne magnetycznie, np. PET-G MDT, materiały o nowych składach, np. materiał CALIBRAM, łączący w sobie cechy dobrze znanego wszystkim ABS-u i Nylonu, materiały o właściwościach antybakteryjnych i antywirusowych (materiały Copper3D). Korzystając z drukarki w technologii FDM/FFF, można drukować elementy o bardzo dobrych parametrach technicznych, elementy bardzo dobrej jakości i przy okazji odpowiadające szczególnym wymaganiom branżowym. W zakresie przemysłowym coraz większą rolę odgrywają materiały kompozytowe, takie jak ABS czy Poliamid, które są wypełnione włóknem węglowym. Takie materiały z powodzeniem zastępują narzędzia na linii produkcyjnej, które wcześniej wykonywane były z metalu.

Aleksandra Solarewicz