Cyfryzacja procesu produkcji pozwala zmniejszyć liczbę awarii, skrócić czas ich trwania, zaoszczędzić pieniądze i zwiększyć wydajność. Jednym z narzędzi cyfryzacji są systemy CMMS, które umożliwiają śledzenie wykonywania zleceń na każdym etapie, raportowanie i przechowywanie dokumentacji. Aplikacja CMMS w rękach kierownika to, można powiedzieć, wirtualny zakład produkcyjny.

CMMS to Computerised Maintenance Management System. CMMS jest kategorią systemów informatycznych wspomagających utrzymanie ruchu w przedsiębiorstwie, instytucji czy organizacji. System CMMS ma pomagać w zarządzaniu procesem produkcji i usprawniać pracę poszczególnych działów oraz służb utrzymania ruchu. Automatyzuje on większość zadań, które normalnie wykonują ludzie. Z systemem CMMS często utożsamiany jest system EAM, czyli Enterprise Asset Management, zarządzanie majątkiem firmy. W odróżnieniu od CMMS systemy EAM umożliwiają zarządzanie nie tylko zasobami bezpośrednio produkcyjnymi (park maszyn i urządzeń), ale całym fizycznym majątkiem przedsiębiorstwa, takim jak budynki, sieci, sprzęt i wyposażenie informatyczne, flota samochodowa, wyposażenie biurowe oraz wszystkie inne składniki.

– Ewolucja do systemów EAM rozszerza możliwości CMMS. W rozwiązaniach tej klasy rozwijana jest współpraca między działami i możliwa staje się szeroka integracja z innymi systemami przedsiębiorstwa, między innymi takimi jak ERP, który odpowiada za planowanie zasobów firmy, MES czy rozwiązaniami gromadzącymi dane bezpośrednio z maszyn i urządzeń, tj. SCADA czy Historian. W ten sposób system EAM może stać się centralną platformą integracyjną pozwalającą łączyć dane operacyjne z rzeczywistymi. Rozwiązanie obejmuje całościowe zarządzanie aktywami zakładu i zorientowane jest na poprawę wyników finansowych, w tym zwłaszcza maksymalizację rentowności aktywów (ROA – Return of Assets) – wskazuje Sebastian Jankowski, dyrektor działu IT-EAM w AIUT.

Zadania systemów CMMS

Możliwości systemu CMMS są szerokie i zależą od konkretnego oprogramowania. Mogą to być na przykład:

- generowanie zleceń pracy, ustalanie priorytetów i śledzenie według komponentu;

- historyczne śledzenie wszystkich wygenerowanych zleceń pracy, które można sortować według wyposażenia, daty, osoby odpowiadającej itp.

- śledzenie zaplanowanych i nieplanowanych czynności konserwacyjnych;

- przechowywanie procedur konserwacyjnych oraz wszystkich informacji gwarancyjnych według podzespołów;

- przechowywanie całej dokumentacji technicznej lub procedur według komponentów;

- raporty bieżącej pracy w czasie rzeczywistym;

- generowanie zleceń konserwacji zapobiegawczej na podstawie kalendarza lub czasu wykonywania;

- śledzenie wykorzystania budżetu i pracy według komponentów, a także najkrótszych, median i najdłuższych czasów zamykania zlecenia pracy według komponentów;

- pełna kontrola części zamiennych z możliwością automatycznego ponownego zamawiania materiałów do magazynu;

- aplikacja mobilna usprawniająca wprowadzanie danych i generowanie zleceń pracy;

- Zewnętrzne możliwości wzywania/ wysyłania serwisu.

(źródło: https://eurotronic.net.pl)

CMMS na piątkę, czyli 5 zasad doboru systemu

Dobór systemu, od którego ma zależeć utrzymanie ruchu w zakładzie, jest sprawą indywidualną i wymaga dokładnego rozważania następujących kryteriów:

- Potrzeby i oczekiwania.

Sprawą zasadniczą jest to, kto bezpośrednio będzie korzystał z systemu i jakie te osoby mają potrzeby oraz oczekiwania. Zdecydowanie najważniejszy jest głos działu utrzymania ruchu, który jest w stanie określić nie tylko potrzeby bieżące, ale i perspektywy. Będą to także kierownicy i pracownicy działu produkcji, a więc kierownicy i planiści oraz brygadziści i operatorzy. To oni koordynują plan prewencji z planem produkcji. Będą też na bieżąco wprowadzać dane o awariach i usterkach. Z systemu CMMS będzie również korzystać dział IT, co jest związane z zarządzaniem zgodnością infrastruktury IT.Dla działów infrastruktury i BHP system CMMS stanowi pomoc w zarządzaniu obiektem, analizie przyczyn źródłowych, doskonaleniu procesu i kontroli bezpieczeństwa maszyn. Na rynku jest wielu dostawców CMMS i żeby dobrać jak najlepszy produkt dla konkretnej firmy, dobrze jest, by sami użytkownicy spotkali się z takim dostawcą, przedstawili potrzeby i zadali pytania. Na tej podstawie można wstępnie zaprojektować aplikację przeznaczoną dla konkretnej firmy. - A o co zapytać dostawcę?

Zasadnicza kwestia to to, czy ta aplikacja będzie kompatybilna z naszym procesem produkcyjnym, a przy okazji – czy została stworzona z myślą o konkretnej branży produkcyjnej, bo to potem ułatwi pracę. Jeśli tak, to można ustalić szczegóły:

- Czy system zapewnia wygląd dostosowany do wykonywanych czynności (dla operatora maszyny, dla technika oraz kierownika i inżynierów)?

- Jak wygląda zarządzanie parkiem maszynowym? Czy zasoby można układać w logiczne struktury?

- Jak wygląda proces reakcji na zgłoszenie serwisowe?

- Jak wygląda planowanie i wsparcie wykonania działań prewencyjnych?

- Jak system wspiera dostęp do informacji (historii awarii i dokumentacji)?

- Jak system obsługuje rejestracje magazynu części zamiennych?

- Jakie analizy możemy prowadzić dzięki danym z systemu (liczby i przyczyny przestojów, raport Pareto, MTTR i MTBF, koszty działań prewencyjnych i serwisowych)?

Poza tym warto wyjaśnić dodatkowe kwestie:

- Czy system może zintegrować się z innym oprogramowaniem?

- Czy jest możliwość gwarancji i wsparcia technicznego?

- Jaka jest dostępność szkoleń dla pracowników?

- Jakie jest wsparcie dostawcy podczas wdrożenia?

- Czy system jest modyfikowalny?

Ofertę warto zamówić w formie pisemnej, by móc przeanalizować i porównać propozycje od różnych dostawców.

3. Czy to się mi opłaci?

Kiedy już wchodzi w grę konkretna aplikacja, pozostaje przeliczyć opłacalność inwestowania w system CMMS w zakładzie. Eksperci zalecają przeprowadzenie w tym celu analizy SWOT i określenia rentowności. Analiza SWOT to popularna technika polegająca na podzieleniu zebranych informacji na 4 kategorie: mocne strony, słabe strony, szanse i zagrożenia. Drugi parametr to wskaźnik ROI (z ang. return on investment, czyli zwrot z inwestycji), a więc wskaźnik rentowności, stosowany w celu zmierzenia efektywności i opłacalności inwestycji.

4. Referencje proszę!

Na koniec sprawa prosta, a jednak decydująca: czy dostawca ma referencje, a jeśli tak, to czyje? To, co ostatecznie potwierdzi słuszność wyboru, to demonstracyjne uruchomienie systemu CMMS w zakładzie, by sprawdzić, że działa jak należy.

(Źródło: https://utrzymanieruchu.pl/jak-wybrac-system-cmms/)

Funkcje systemów CMMS

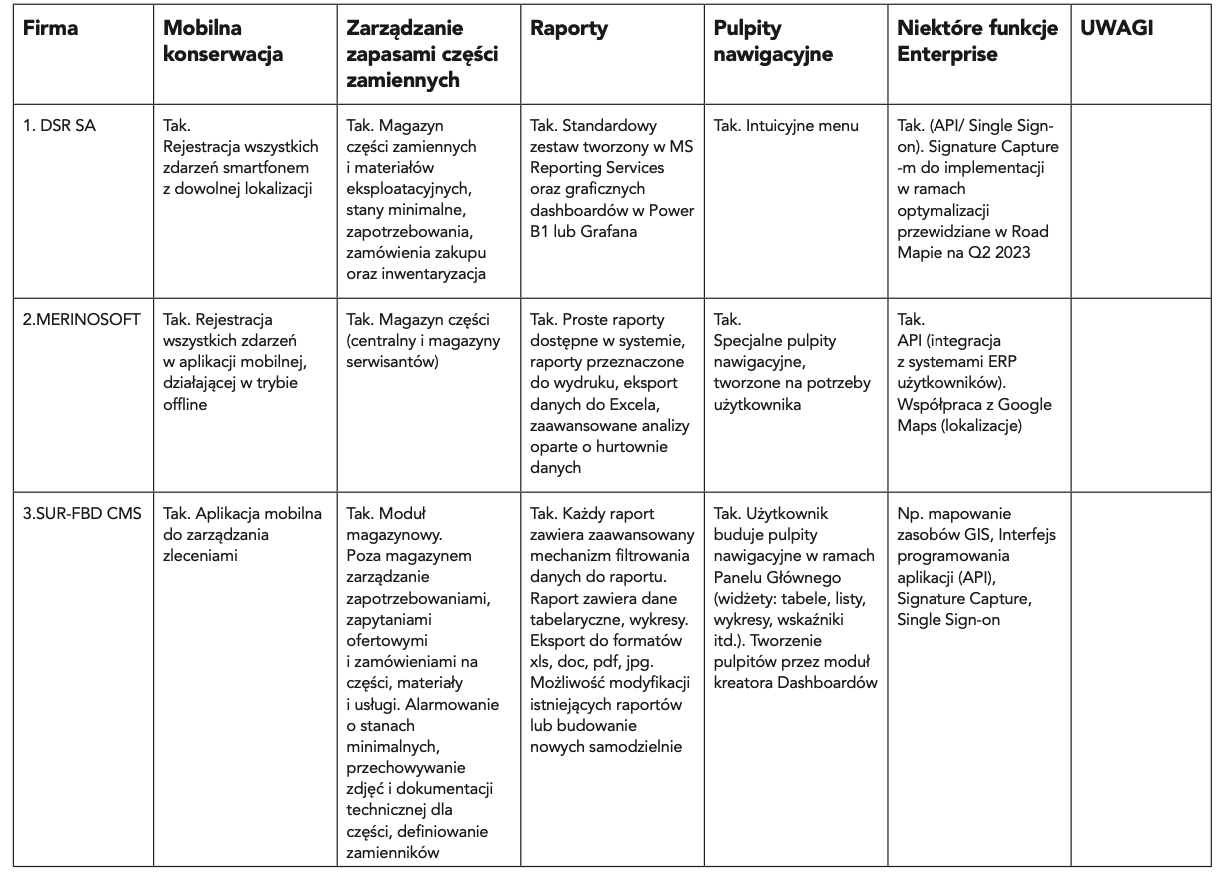

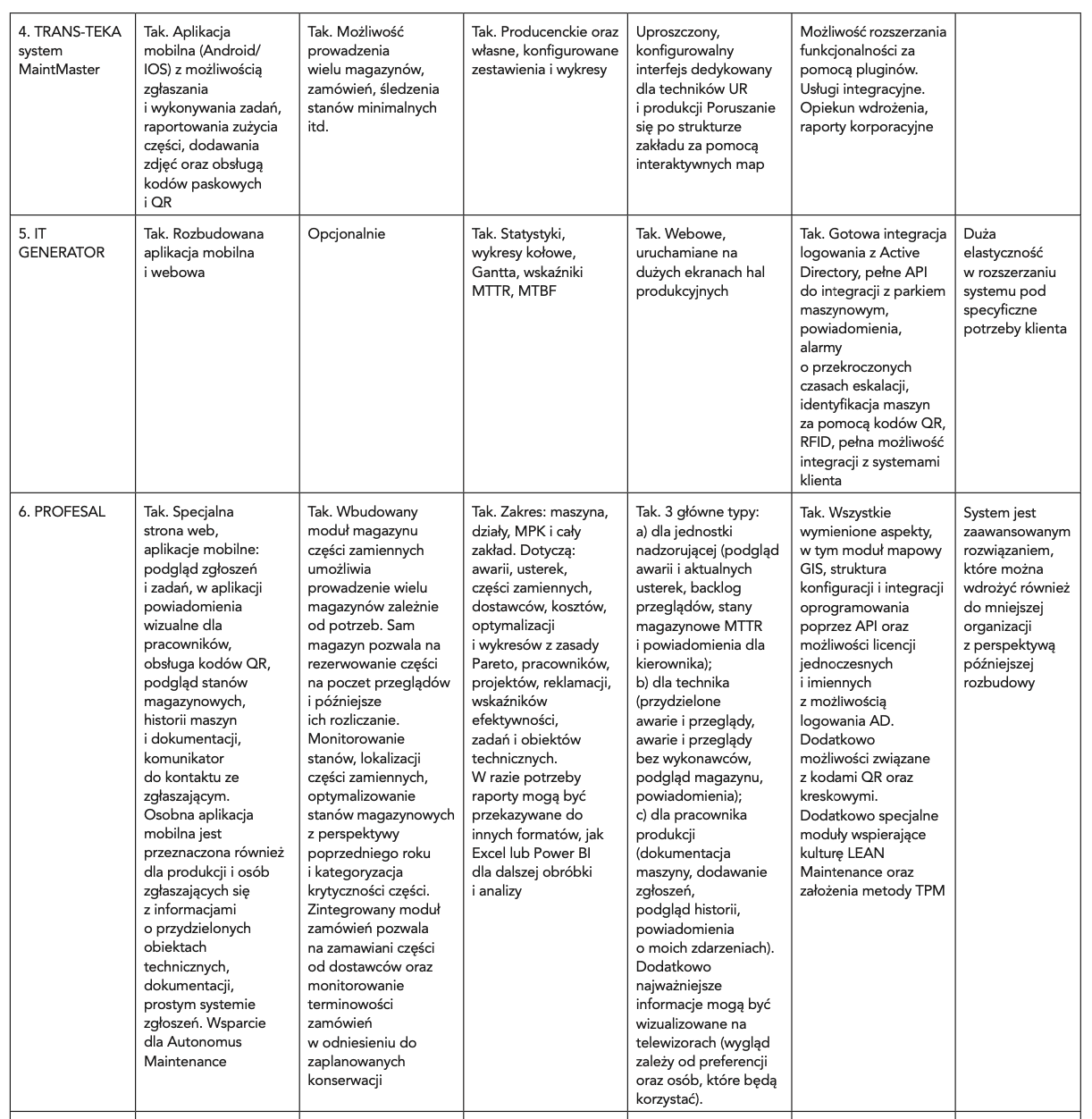

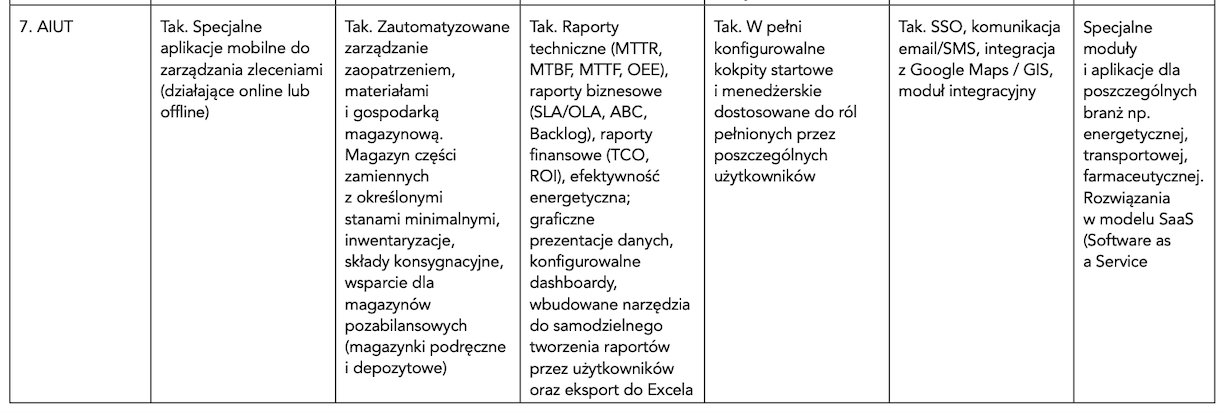

O funkcje aplikacji CMMS zapytaliśmy 7 firm produkujących oprogramowanie. Pierwsza funkcja to zarządzanie zleceniami pracy.

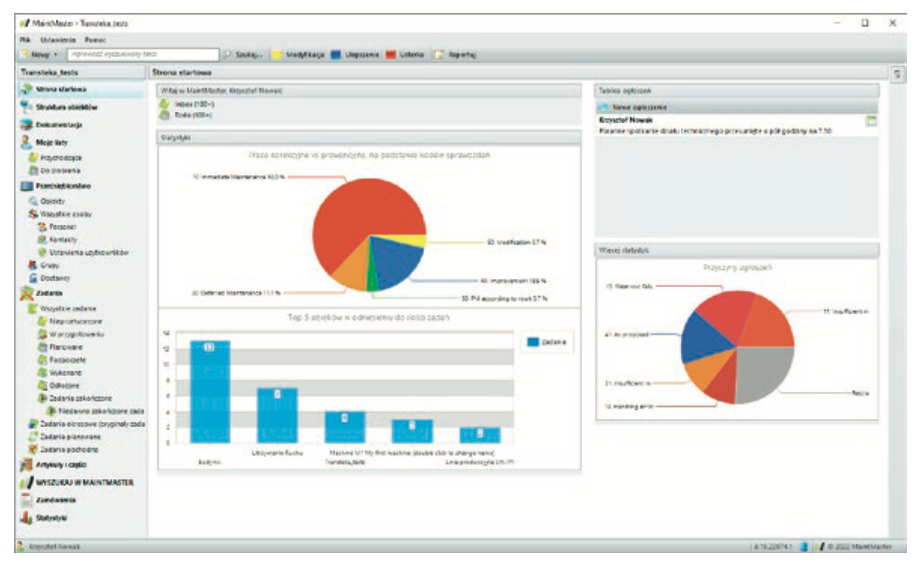

– Występuje ona – tłumaczy Dominik Lubera z Profesal sp. z o.o. – w procesach zgłoszenia awarii i usterek, przeglądów, remontów, inwestycji, projektów i zadań dodatkowych ad hoc. Pozwala na automatyzację decyzji o przepływie informacji i taką opcję daje system MaintMaster oferowany przez TRANS-TEKA Sp. z o.o.

Jak wskazuje Sebastian Jankowski, dyrektor działu IT-EAM w AIUT, systemy klasy CMMS/EAM umożliwiają kontrolę każdego typu zlecenia nieplanowanego i planowanego oraz śledzenie jego cyklu życia, czego rezultatem jest konkretna informacja biznesowa, np. kiedy planować kolejne inwestycje czy przeglądy, aby nie dopuścić do awarii i kosztochłonnych przestojów:

– Możemy automatyzować zarządzanie jednostkowymi zleceniami, budować wielopoziomowe, zhierarchizowane drzewa zleceń bieżących i prewencyjnych, systemowo zarządzać harmonogramem dużych przeglądów czy wreszcie całych inwestycji, uwzględniając przy tym aktualne wyniki, koszty, dostępność zasobów i pojawiające się zmiany czy indywidualne uwarunkowania przedsiębiorstw. W praktyce dokonujemy cyfryzacji i automatyzacji komunikacji działu utrzymania ruchu (DUR) i zarządzania różnego typu infrastrukturą techniczną. Takie funkcje zapewniają kompleksowe rozwiązania EAM z grupy AIUT-IBM Maximo.

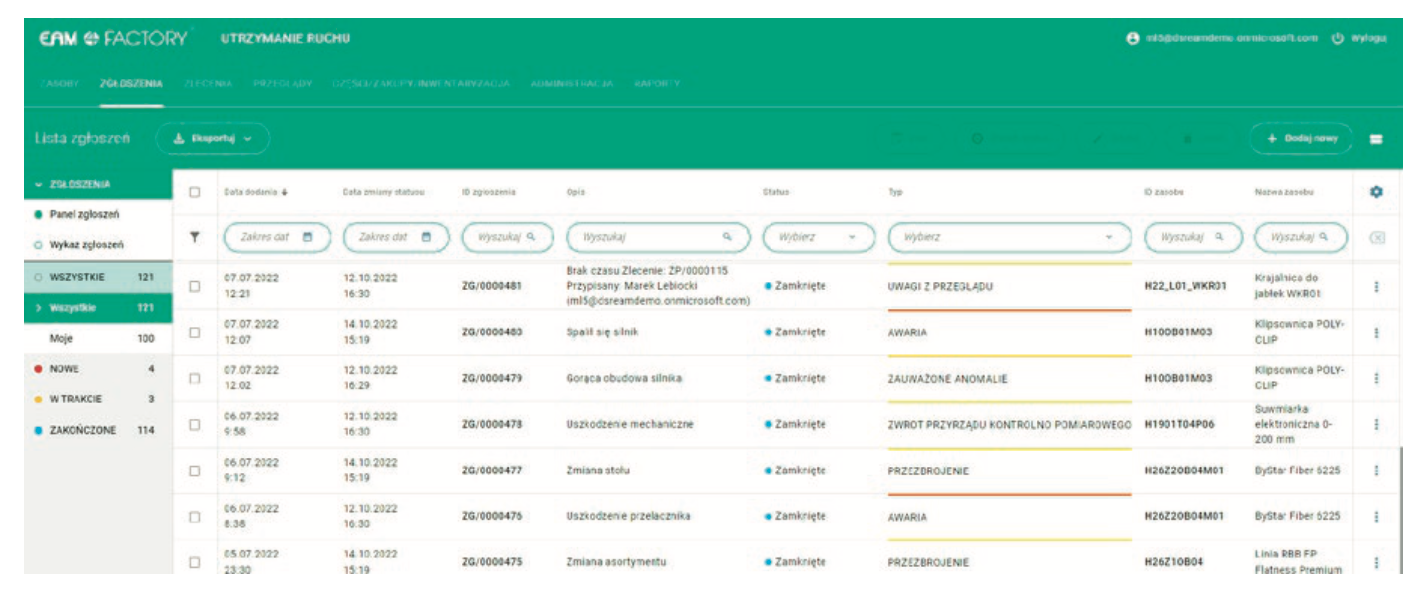

Możliwości szczegółowe narzędzia EAM 4FACTORY wylicza Marek Lebiocki, product owner DSR SA: zlecenia naprawcze i przeglądowe z możliwością rozliczania czasu pracy oraz zużycia części zamiennych/ materiałów eksploatacyjnych.

– W naszym systemie SUR-FBD CMMS zlecenia dzielimy na trzy podstawowe typy – tłumaczy Jakub Chylewski. – Zlecenia bieżące, Zlecenia prewencyjne, Zlecenia projektowe. Zlecenia bieżące są to wszystkie prace nieplanowane – te zlecenia klient dzieli sobie na typy np.: awarie, usterki, modyfikacje, przezbrojenia itp. Całym obiegiem zlecenia pracy możemy zarządzać przez aplikację desktopową, przeglądarkową lub mobilną. Klient w zależności od potrzeb ustala sobie ścieżkę zarządzania zleceniami, np. Produkcja -> Utrzymanie Ruchu -> Kontrola jakości -> Produkcja. SUR-FBD ma elastyczny system wyszukiwania, mechanizmy odnajdywania zdarzeń powtarzających się oraz historycznych rozwiązań danego problemu. Poza podstawowym opisem zlecenia możemy rozszerzyć opis o dodatkową analizę czy nawet opracowanie dla zlecenia Cyklu Deminga. W zleceniu pracy rejestruje się zużycie części, pracę własnych pracowników oraz pracę serwisów zewnętrznych. Aplikacja XEMI CMMS firmy Merinosoft pozwala na ciągłe monitorowanie prac podwładnych, przydzielanie osób odpowiedzialnych za dane zlecenie, sprawdzanie postępu prac, a także zweryfikowanie, jakie materiały zużyto do realizacji konkretnego zlecenia. Kierownik może tworzyć brygady serwisowe złożone z osób, które nie wykorzystują do pracy systemu i rozliczać także ich czas pracy.

Kolejna funkcja to Historia zamówienia. W systemie CMMS – EAM 4FACTORY, jak tłumaczy Marek Lebiocki, obejmuje ona dwa zasadnicze obszary: ten związany z aktywnościami DUR oraz ze współpracą z firmami zewnętrznymi. W systemie MaintMaster historia zamówienia obejmuje pełne śledzenie czasu i kosztów od momentu zapotrzebowania poprzez zamówienie do zużycia części w trakcie napraw lub przeglądów. Za pomocą aplikacji Profesal, jak wyjaśnia Dominik Lubera, zapotrzebowanie może być składane przez techników UR, magazyniera lub kierowników. W przypadku minimalnych stanów magazynowych system automatycznie będzie podpowiadał zamówienie. W systemie może być następnie generowane zamówienie do działu zakupów lub bezpośrednio do dostawcy. Zapisuje się w nim historia dostawcy i – co ciekawe – jest opcja obiektywnej oceny dostawcy. Platforma AIUT Maximo Express umożliwia w tym zakresie kompleksowe zarządzanie pełnym cyklem zakupowym od zgłoszenia zapotrzebowania na materiały/usługi (na podstawie stanów minimalnych uwzględniających rezerwacje), poprzez zapytania ofertowe, zamówienia, przyjęcie po rozliczenie i fakturowanie. Istotą tej funkcji jest kontrola całego procesu (zgłoszenie zapotrzebowania, co zostało zamówione, przyjęte, zafakturowane).

– Rozwiązanie Maximo Express zapewnia pełną aktywność prac DUR za pomocą: rejestrów części zamiennych, rezerwacji, przyjęć, wydań, kontroli stanów minimalnych, rejestrów dostawców, zamówień, zapotrzebowań czy analiz obrotów. Dzięki analizie tak szczegółowych danych system wspiera także optymalizację stanów magazynowych, centralizuje grupowanie zakupów i pozwala na wzrost wykorzystania posiadanych zasobów osobowych i materiałowych – wyjaśnia Sebastian Jankowski.

Następna ważna funkcja to Zlecenie serwisowe, zwane również zleceniem pracy, a przeznaczone do obsługi zleceń serwisowych zewnętrznych i wewnętrznych. System MaintMaster pozwala śledzić historię pracy, części przestojów i kosztów. Rozwiązania AIUT w zakresie prac serwisowych, takich jak remonty, inspekcje i modernizacje, przeglądy maszyn czy kontrole, w pełni organizują pracę techników oraz firm zewnętrznych. Systemy AIUT Maximo Express czy przeznaczony dla branży energetycznej i paliwowej AIUT PEGAZ optymalizują w tym zakresie wykorzystanie i dostępność urządzeń fizycznych, m.in. floty, maszyn, sprzętu komunikacyjnego, infrastruktury zakładu czy innych zasobów, porządkują dokumentację, instrukcje i automatyzują logistykę zadań – generują hierarchiczne listy zleceń, uwzględniając m.in. reżimy czasowe, parametry urządzeń, nagle zgłaszane awarie czy przeglądy gwarancyjne, a zarządzanie zleceniami możliwe jest z poziomu specjalnych aplikacji mobilnych i stacjonarnych. Usprawnienie komunikacji także z uczestnikami procesów niebędącymi użytkownikami systemu zapewnia dwukierunkowa komunikacja e-mail/SMS. Dominik Lubera z Profesal:

– Nasza aplikacja daje możliwość tworzenia zlecenia z poziomu produkcji z dedykowanej jednostki (ma interface kafelkowy po to, aby maksymalnie ułatwić i przyśpieszyć pracę), z poziomu technika z aplikacji mobilnej, a z poziomu kierownika z głównej jednostki nadzorującej, możliwość dodawania za pomocą specjalnego adresu e-mail (najczęściej dla innych działów do zleceń biurowych). System CMMS Profesal obsługuje również dodawanie zleceń serwisowych poprzez kody QR/kreskowe. Wykonywanie zadań odbywa się z poziomu jednostek mobilnych przy dostępie do historii, dokumentacji, informacji o modyfikacjach oraz rejestracji czasu pracy.

W przypadku aplikacji XEMI CMMS firmy Merinosoft zgłoszenia serwisowe mogą trafiać do systemu z różnych źródeł: telefonów i e-maili, a także portali przeznaczonych do zgłaszania usterek, infokiosków znajdujących się w halach produkcyjnych czy sygnałów alarmowych maszyn. System umożliwia także automatyczne generowanie zleceń przeglądów cyklicznych. Następnie zlecenia przypisywane są do konkretnych osób odpowiedzialnych za ich wykonanie. Podczas pracy z aplikacją serwisanci mogą wykonywać zdjęcia „przed i po”, określać rodzaj naprawy, wykonywać poszczególne zadania z listy kontrolnej, rejestrować zużyte części i czas pracy. W systemie powstaje protokół, który może zostać podpisany na urządzeniu mobilnym. W przypadku integracji XEMI CMMS z ERP system automatycznie generuje dokumenty magazynowe.

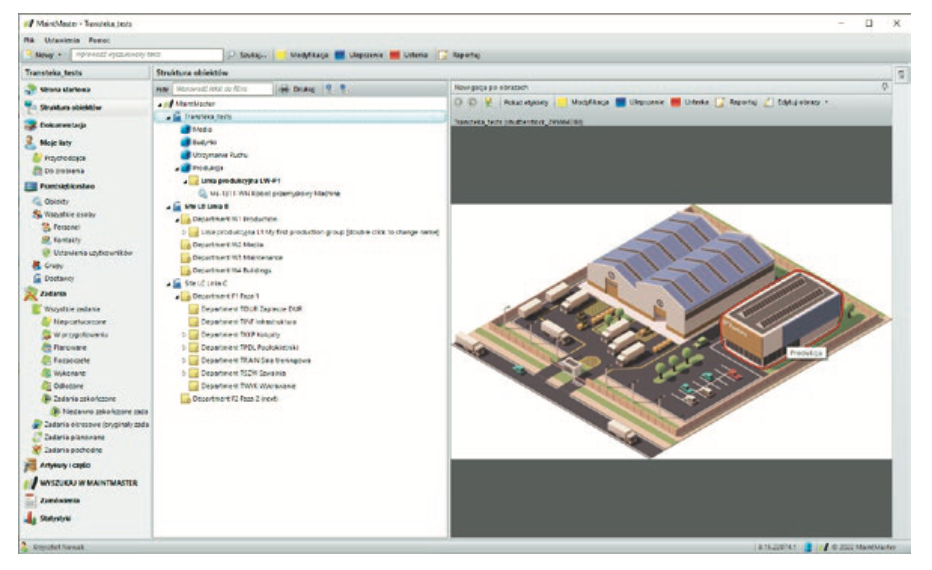

Zarządzanie majątkiem, jak wskazuje Marek Lebiocki z DSR, jest realizowane w narzędziu EAM 4FACTORY poprzez repozytorium zasobów w postaci maszyn, urządzeń, narzędzi, przyrządów, transportu wewnętrznego i całej infrastruktury technicznej. Całą gamę możliwości przedstawia Jakub Chylewski z SUR. Na początku klient – użytkownik systemu przygotowuje strukturę firmy: podział na zakłady, hale, wydziały, linie, gniazda itd. Co ciekawe, istnieje tu możliwość graficznego odwzorowania zakładu poprzez tzw. schemat funkcjonalny (zdjęcia, rysunki techniczne).

– Każdy taki obiekt posiada wiele cech, którymi możemy go opisać – tłumaczy Chylewski. – Obiekt może też być opisany kategoriami księgowymi, np. MPK. Do szybkiej analizy historii obiektu opracowaliśmy nasz autorski mechanizm Wikipedii dla obiektu. Funkcja w produkcie Profesal działa za pomocą zarządzania strukturą drzewa parku maszynowego oraz infrastruktury. Rozbudowano funkcję filtrowania i sortowania po wybranych danych. XEMI CMMS współpracuje z obszarem środków trwałych systemu ERP. Umożliwia dotrzymywanie dat przeglądów, automatycznie tworzy zlecenia przeglądów i generuje powiadomienia o zadaniach do zrealizowania. Rozwiązanie to sprawdza się także w podmiotach, które nie posiadają własnych działów serwisowych (korzystają z usług firm zewnętrznych), a potrzebują usprawnić zarządzanie swoim majątkiem. Takimi podmiotami są na przykład uczelnie wyższe. System CMMS AIUT w swoich rozwiązaniach dostarcza mechanizmy Digital Twin.

– Możemy stworzyć cyfrowego bliźniaka zakładu, umożliwiając jednocześnie pełną integrację naszego systemu CMMS/EAM z innymi systemami IT przedsiębiorstwa. W ten sposób nasze rozwiązania stają się częścią informatyczno-informacyjnej infrastruktury zakładu. Aplikacje tej klasy zapewniają klientom szczegółowy model majątku, poprawę efektywności wykorzystania zasobów i redukcję awarii. Tak zbudowany system analizuje bowiem różne dane w czasie rzeczywistym, co pozwala na szybkie reakcje zapobiegawcze i komunikacyjną spójność – zaznacza Sebastian Jankowski. Jak dodaje, systemy CMMS nie mogą być rozwiązaniem wyspowym, jeśli mają w oczekiwany sposób spełniać swoje funkcje i tym samym zapewniać przedsiębiorstwu estymowane korzyści.

Ważną funkcją jest też Planowanie konserwacji zapobiegawczej. W aplikacji EAM 4FACTORY autorstwa DSR zlecenia prewencyjne są generowanie automatycznie na podstawie definicji szablonów przeglądów harmonogramowanych. Rozwiązania EAM AIUT umożliwiają automatyczne inicjowanie zleceń pracy na podstawie czasu, danych pomiarowych i licznikowych, zdarzeń, a nawet analizy predykcyjne. Aplikacje takie jak AIUT Maximo Express aktualizują planowanie prac konserwacyjnych, uwzględniając zarówno stały harmonogram przeglądów (na podstawie cyklu zużycia części, czasu pracy maszyn, cyklu produkcyjnego, harmonogramu zasobów i dostępności pracowników), jak i informacje o nietypowych zmianach w parametrach pracy maszyn dostarczane na bieżąco, m.in. z czujników czy systemów zarządzania produkcją. W systemie Profesal planuje się prewencję czasowo lub na podstawie motogodzin maszyn. Dominik Lubera:

– Opieramy się przy tym na raportach i analizie działań takich jak Pareto, rejestrach zdarzeń oraz analizie efektywności maszyn. System Profesal umożliwia weryfikację czasu zużycia części, jak również dostęp do harmonogramu prac przez pracownika, firmę zewnętrzną lub bezpośrednio maszynę. Planowanie konserwacji zapobiegawczej w systemie MaintMaster opiera się na kalendarzu, licznikach maszyn, okresach remontowych i danych o produkcji sezonowej. W aplikacji SUR służy do tego specjalny moduł PPM.

– Dla prac prewencyjnych możemy budować procedury lub listy kontrolne ze zdjęciami. Zaimplementowano też możliwość pracy w ramach Autonomous Mainteance. W ramach modułu PPM działa również funkcjonalność obchodów, remontów, pomiarów i analiz – mówi Jakub Chylewski. – W XEMI CMMS mamy możliwość generowania zleceń przeglądów na podstawie planowanych cykli przeglądowych lub przebiegu serwisowanych urządzeń. Do danego rodzaju przeglądu (do jednego urządzenia możemy zarejestrować wiele typów przeglądów) możemy przypisać również konkretne listy kontrolne. Przeglądy są odzwierciedlone w graficznym kalendarzu przeglądów.

Istotną opcją są listy kontrolne. W EAM 4FACTORY są one załączane do każdego przeglądu. CMMS – EAM 4FACTORY umożliwia rejestrację takiej listy w aplikacji mobilnej na smartfonach lub w portalu. MaintMaster generuje listy kontrolne w formie instrukcji bez zaznaczania wykonanych lub niewykonanych instrukcji. Aplikacja IT GENERATOR ma funkcję list kontrolnych jako opcję na życzenie klienta. Dominik Lubera z Profesal wyjaśnia, że do list kontrolnych dla techników wpisywane są dane czynności, dodawane zdjęcia i liczony ogólny czas całego przeglądu. Jest taki rodzaj list, które bardzo dokładnie rejestrują, ile czasu zajmują konkretne czynności, i wymagają dodania zdjęć po ich zakończeniu. W XEMI CMMS możliwe jest samodzielne tworzenie list kontrolnych przez dyspozytora/kierownika do każdego urządzenia czy maszyny. Także tu checklisty pojawiają się automatycznie w aplikacji serwisanta. System wymusza wykonywanie działań, a jeśli konkretny etap nie jest możliwy do wykonania, wymaga podania powodu niezrealizowania zadania. W rozwiązaniach CMMS/EAM AIUT listy kontrolne mają za zadanie wspierać prace użytkownika w procesach serwisowych. Pozwalają jednocześnie na pełną kontrolę zasobów, w tym także podwykonawców, materiałów i części zamiennych i rejestrację zleceń. Funkcja umożliwia monitorowanie i ewidencjonowanie czasu realizowanych zadań i finalne rozliczanie czasu pracy lub usług.

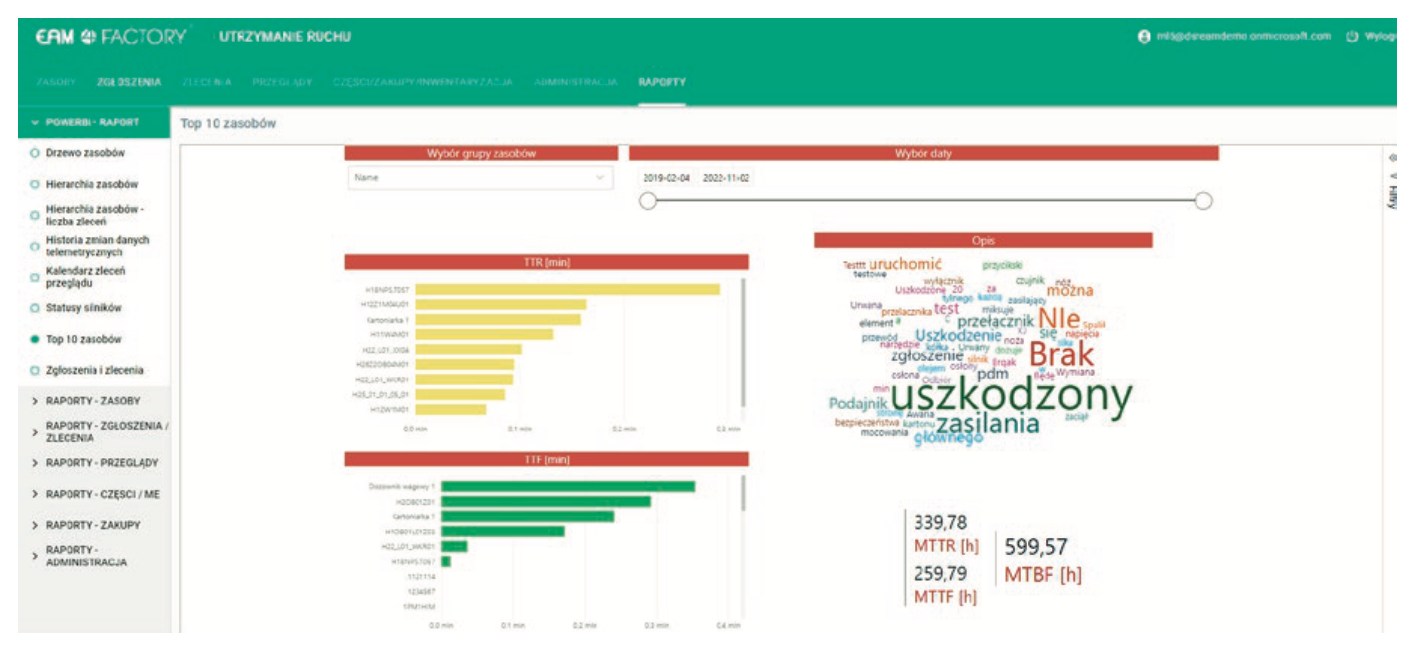

Ostatnia z głównych funkcji systemu CMMS to Zarządzanie zasobami lub śledzenie czasu. Jak wyjaśnia Jacek Knaflewski z IT GENERATOR, umożliwia ona przekazywanie i ciągłość zadań pomiędzy osobami na kolejnych zmianach. W aplikacji DSR 4FACTORY zarządzanie zasobami i śledzenie czasu opierają się na wyliczeniach wskaźników TTF, TTR, MTTR, MTTF oraz MTBF. W systemie Profesal pracownicy korzystają z rejestracji czasu pracy w schemacie Start, Stop i Pauza.

– Dzięki temu rejestrujemy czas reakcji na zgłoszenie oraz „czas na kluczu” – wyjaśnia Dominik Lubera.

Tak samo działa to przy działaniach prewencyjnych. Profesal pozwala też monitorować aktualne czynności, co wykonywane jest aktualnie, co robiono poprzednio i co dalej jest w planie. Rozwiązania z grupy AIUT Maximo wspierają planowanie oraz dokumentowanie realizacji prac z uwzględnieniem materiałów, narzędzi, zasobów ludzkich oraz usług. Moduł IBM Maximo® Scheduler (umożliwiający graficzne zarządzanie zleceniami na podstawie wykresu Gantta) dodatkowo pozwala na zautomatyzowane, wizualne zarządzanie, planowanie i przydzielanie pracy i zasobów w organizacji. Aplikacja informuje również o aktualnym statusie realizacji zleceń. W swoich systemach CMMS/EAM AIUT wykorzystuje ponadto wskaźniki efektywności MTTR, MTBF, MTTF czy OEE. Dzięki aplikacji MaintMAster (TRANS-TEKA) można planować czas pracy przy zadaniach oraz śledzić i raportować czas pracy pracowników automatycznie lub ręcznie. W XEMI CMMS możemy przypisać w ramach protokołu pracy czynności wykonywane przez określonych pracowników i opatrzyć je czasem pracy. Tu także mamy możliwość przeglądania zrealizowanych, trwających i zaplanowanych zadań. Oprócz tego w systemie możliwe jest zarządzanie posiadanym wyposażeniem (Narzędziownia) z uwzględnieniem takich parametrów jak certyfikaty, daty przydatności i daty przeglądu. System umożliwia rejestrację czasu pracy konkretnych narzędzi.

Funkcje dodatkowe

Wdrożenie, zastosowanie, korzyści

Wdrożenie, zastosowanie, korzyści

Praktyczne zastosowanie i korzyści z wdrożenia systemu CMMS ilustruje doświadczenie firmy Merinosoft. Kierownik lub dyspozytor działu utrzymania ruchu, otrzymując zgłoszenie telefoniczne, e-mailowe bądź bezpośrednio z urządzenia, przypisuje je do konkretnego serwisanta lub brygady (system może też zrobić to automatycznie). Na podstawie zdefiniowanych cyklów czasowych lub licznikowych system jest w stanie sam wygenerować zlecenia planowe. Z poziomu aplikacji mobilnej pracownik serwisu obsługuje zlecenie od przydzielenia aż do wygenerowania protokołu końcowego. Serwisant może zrobić dokumentację zdjęciową urządzenia „przed i po”, potwierdzając tym samym wykonaną pracę. Może określić rodzaj naprawy: serwisowa, gwarancyjna, instalacja nowego urządzenia, przegląd. W protokole może wymienić, jakie części wykorzystał i ile trwała naprawa. Jeśli do urządzenia jest przypisana lista kontrolna – realizuje wskazane czynności. Zamyka zlecenie i tworzy protokół. System umożliwia podpisanie protokołu przez osobę odbierającą pracę (dokument można wydrukować lub przesłać mailem). W przypadku integracji z systemem ERP system automatycznie wygeneruje odpowiednie dokumenty magazynowe.

Nic dziwnego, że na wdrożenie CMMS decydują się potentaci przemysłowi, jak np. Bombardier Transportation (ZWUS) Polska Sp. z o.o., producent systemów i urządzeń kierowania, sterowania i nadzoru ruchu pojazdów szynowych. Firma potrzebowała wsparcia dla służb utrzymania ruchu i systemu szybkiego zgłaszania awarii na linii produkcyjnej. W 2019 roku wybrano CMMS Profesal Maintenance. Wdrożono końcówkę mobilną oraz aplikację dla pracowników obszaru produkcji, którzy dzięki niej w szybki sposób są w stanie dodać zgłoszenie serwisowe, a także sprawdzić stan jego realizacji. Jak mówią sami pracownicy firmy, dzięki systemowi CMMS znacząco poprawiła się komunikacja pomiędzy działami firmy, poprawił się także komfort i efektywność pracy UR w związku ze wdrożeniem systemu wizualizacji danych na ekranach telewizorów (https://utrzymanieruchu.pl/czym-jest-system-cmms-jak-pomogl-firmie-bombardier-w-utrzymaniu-ruchu/).

Nowoczesne systemy CMMS oprócz głównych funkcjonalności takich jak obsługa awarii, prewencja, zarządzanie magazynem czy raportowanie, posiadają komplementarne rozwiązania, które znacząco podnoszą korzyści, które można osiągnąć wdrażając CMMS w zakładzie.

Przykładem może być mobilny system przywołań zespołów, wózków widłowych wprost z panelu operatora czy Dashbord TV prezentujący w czasie rzeczywistym stan parku maszynowego na dużych ekranach.

„Dzisiaj system CMMS w zakładach wykorzystywany jest nie tylko do ewidencji awarii czy monitorowania stanów magazynowych. System jest platformą komunikacji między zespołami utrzymania ruchu, produkcji, logistyki i innych. W nowoczesnych systemach CMMS standardem jest już moduł przywołań ANDON wprost z linii, czy prezentowanie w obszarach produkcyjnych i pomieszczeniach techników bieżącego stanu parku maszynowego. Do niedawna były to oddzielne rozwiązania, nie powiązane z systemem CMMS. Z naszego doświadczenie, jako producenta systemu QRmaint CMMS synergia tych rozwiązań daje wymierne efekty i korzystnie wpływa na funkcjonowanie całego zakładu, w szczególności w sferze komunikacji między pracownikami i skracaniu czasu reakcji na bieżące problemy – podkreślił Przemysław Parzoch, Product Manager Systemu QRmaint CMMS”.

Korzyści z wdrożenia CMMS odnotowuje firma Jamar, produkująca przetwory warzywne, koncentraty, octy, przyprawy, dodatki obiadowe, sosy, soki, syropy i przetwory owocowe. Firma zatrudnia ponad 200 pracowników. Zdecydowano się tutaj na system EAM 4FACTORY, który miał umożliwić kontrolę nad stanem parku maszynowego, umożliwić prosty dostęp do zgłoszeń wszystkich zdarzeń dotyczących maszyn i urządzeń w halach produkcyjnych oraz infrastruktury jak pojazdy mechaniczne, obiekty oraz inne wyposażenie. Chciano też usprawnić komunikację między działem technicznym i działem produkcji, by wyeliminować przekazywanie zgłoszeń ustnie i telefonicznie. Korzyści ze wdrożenia systemu podsumowuje Marek Lebiocki:

– Poza najważniejszą, jaką jest zmiana podejścia i organizacji pracy służb utrzymania ruchu w JAMAR, należy przede wszystkim wymienić uporządkowaną ewidencję maszyn, narzędzi i innych zasobów produkcyjnych liczącą obecnie 2400 pozycji. Baza zdarzeń rejestrowanych w EAM 4FACTORY liczy sobie od początku wdrożenia prawie 25 000 zgłoszeń nie tylko w zakresie awarii, ale również przezbrojeń, regulacji, rozruchów, remontów czy też zauważonych anomalii lub sugestii pracowników. Natomiast zleceń prewencyjnych wraz z listami kontrolnymi czynności do wykonania zostało zrealizowanych 20 000.

(https://www.dsr.com.pl/klienci/jamar/; panoramakutna.pl)

System AWARIE stworzony przez firmę IT GENERATOR okazał się dobrym wyborem w fabryce AMICA. Tam sprawdziło się prewencyjne utrzymanie ruchu z aplikacją mobilną, a system CMMS jest używany m.in. do obliczania i raportowania wskaźników niezbędnych do analizy działań w firmie.

– Dzięki aplikacji poprawiliśmy proces rejestracji i zgłaszania awarii w dziale Utrzymania Ruchu oraz obliczania wskaźników niezbędnych do analizy naszych działań – mówi Michał Kowalski, główny automatyk. – Czas reakcji w przypadku awarii znacznie się skrócił, pozwalając tym samym na oszczędności związane z krótszymi przestojami na produkcji. System przyjął się bardzo dobrze m.in. dlatego, że jest intuicyjny, czytelny i w pełni odpowiada na potrzeby naszej firmy.

Opanowanie awarii w krótkim czasie to niepodważalny dowód na znaczenie cyfryzacji utrzymania ruchu w zakładzie.

Aleksandra Solarewicz