Przyjmując jako punkt wyjścia powiedzenie, że czas to pieniądz, stwierdzić należy, iż użytkowanie agregatów spawalniczych z zasilaniem falownikowym oraz z łukiem plazmowym może zapewnić najwyższy poziom zwrotu kosztów inwestycyjnych. Ich obsługa, utrzymanie i konserwacja mogą być bowiem dokonane przez pracowników i konserwatorów pracujących już w danej firmie, zaopatrującej się w tego typu urządzenia. Jeśli dany zakład przemysłowy doświadcza któregokolwiek ze wspomnianych poniżej problemów, prawdopodobne jest, że technologia zasilania falownikowego spowoduje zredukowanie zbędnych strat czasu, przestojów oraz przyczyni się do obniżenia kosztów produkcji. Problemy te to m.in.:

-

trudności związane z przemieszczaniem ciężkich agregatów spawalniczych pomiędzy różnymi miejscami ich pracy, powodujące długotrwałe wyłączenia urządzeń w oczekiwaniu na przybycie odpowiedniego środka transportu, jak: podnośnik, wózek, ciężarówka czy dźwig,

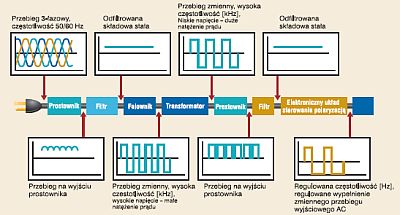

Rys. 1. Przebiegi generowane przez falownik przy wytwarzaniu energii w agregacie spawalniczym

Rys. 1. Przebiegi generowane przez falownik przy wytwarzaniu energii w agregacie spawalniczym

-

niemożność przeniesienia dużych agregatów spawalniczych w miejsca pracy zlokalizowane w wąskich, ograniczonych przestrzeniach,

-

trudność znalezienia punktu zasilającego wyposażonego w odpowiednie gniazda elektryczne z napięciem 115 V AC (standard amerykański) oraz 230 V AC,

-

kłopoty z niską jakością energii zasilającej, objawiającą się np. wahaniami napięcia, wymagające stosowania kilku dodatkowych agregatów spawalniczych, które zwiększają pojemność obwodów zasilania. Działania takie mogą powodować również znaczne obniżenie się współczynnika mocy i tym samym pojawienie się dodatkowych opłat za dostarczaną energię.

-

problemy ze znalezieniem wykwalifikowanego personelu do obsługi skomplikowanych aparatów spawalniczych lub problemy związane z niewłaściwymi ustawieniami parametrów sprzętu.

Agregaty spawalnicze z zasilaniem bazującym na technologii falownikowej oraz agregaty z łukiem plazmowym mogą być pomocne w rozwiązywaniu wszystkich wymienionych tu problemów, ponieważ zastosowane w nich zaawansowane rozwiązania technologiczne radykalnie obniżają wagę i gabaryty tego typu urządzeń. Jednocześnie oferują niedostępne w konwencjonalnych technologiach metody zarządzania i sterowania energią obwodów pierwotnych agregatów oraz zapewniają bezkonkurencyjną jakość generowanego łuku elektrycznego.

Urządzenia wykorzystujące nowoczesną technologię falownikową są również znacznie prostsze w obsłudze. Ulepszone procesy zajarzania i podtrzymywania łuku spawalniczego mogą zmienić średniej jakości spawarkę w bardzo dobre urządzenie, prowadząc tym samym do poprawy jakości spawu.

Koszty spawania

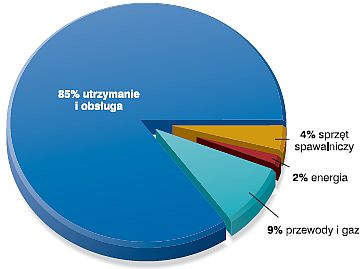

Rys. 2. 15% ogólnych kosztów procesu spawania to koszty sprzętowe, 85% – koszty utrzymania i obsługi

Rys. 2. 15% ogólnych kosztów procesu spawania to koszty sprzętowe, 85% – koszty utrzymania i obsługi

Jak funkcjonują spawarki?

Podstawą działania wszystkich agregatów spawalniczych jest zamiana energii elektrycznej części pierwotnej o wysokim napięciu i niskim amperażu prądu na energię o niskim napięciu i dużym amperażu prądu, wykorzystywanym w procesie spawania. Proces ten przebiega przy wykorzystaniu transformatora z rdzeniem metalowym i nawiniętymi na nim setkami uzwojeń z drutu miedzianego.

Czynnikami decydującymi o fizycznych rozmiarach transformatora stosowanego w agregacie są: niezbędna liczba zwojów, przekrój poprzeczny rdzenia, wartość przykładanego do uzwojeń napięcia oraz częstotliwość napięcia strony pierwotnej.

Zasadniczym parametrem regulowanym przez falownik jest częstotliwość. Zgodnie z równaniem wykorzystywanym przy projektowaniu agregatów spawalniczych, zwiększenie częstotliwości napięcia po stronie pierwotnej pozwala na redukcję gabarytów zewnętrznych oraz wagi ogólnej transformatora.

Technologia falownikowa pozwala na zwiększenie częstotliwości po stronie pierwotnej transformatora z 60 Hz, aż do 20 kHz, a nawet 100 kHz. Możliwe jest to dzięki zastosowaniu specjalnych tranzystorów IGBT, pracujących jako półprzewodnikowe przełączniki, o czasie przełączania pomiędzy stanami załącz/wyłącz rzędu nawet jednej milionowej części sekundy.

Wspomniany proces przełączania generuje napięcie przemienne o przebiegu prostokątnym oraz bardzo wysokiej częstotliwości (rys. 1).

Dzięki uzyskaniu pełnej kontroli nad energią elektryczną po stronie pierwotnej transformatora oraz zwiększeniu częstotliwości, możliwa jest produkcja bardzo lekkich agregatów spawalniczych. Jako przykład mogą posłużyć m.in.: agregaty falownikowe do spawania metodami Stick/TIG (potocznie: Stick – poprawnie: Shielded Metal Arc Welding – najpopularniejsza metoda spawania łukiem osłoniętym elektrodą metalową; TIG, ang. Tungsten Inert Gas – metoda spawania elektrodą wolframową w osłonie gazowej) ważące od 5 do 25 kg; agregaty spawalnicze do metody MIG (ang. Metal Inert Gas – metoda spawania topliwą elektrodą w osłonie gazowej) ważące mniej niż 25 kg oraz urządzenia wielozadaniowe dla kilku metod, jak Stick/TIG/MIG/flux (flux – spawanie z topnikiem), zarówno z elektrodami rdzeniowymi, jak i palnikami żłobiącymi, ważące około 40 kg i wytwarzające prąd wyjściowy 425 A.

|

Spawarka tradycyjna |

Agregat falownikowy |

|

|

Waga |

Ok. 160 kg dla pojedynczego urządzenia; 900 do 1800 kg dla urządzeń wielofunkcyjnych – różne metody spawania |

4,5 do 55 kg dla pojedynczego urządzenia; 82 do 350 kg dla urządzeń wielofunkcyjnych – różne metody spawania |

|

Zakres napięcia wejściowego |

230, 460 i inne. Stałe połączenie – możliwość przełączenia ręcznego |

115 – 230, 230 – 575 Dopasowanie automatyczne. Nie wymagają ręcznego przełączania |

|

Sieć jedno- lub wielofazowa |

Stałe połączenie. Brak możliwości wyboru dla pojedynczych urządzeń |

Automatyczne dopasowanie. Akceptowane oba rodzaje połączeń sieci |

|

Zakres dopuszczalnych wahań napięcia |

± 10% wartości napięcia pierwotnego |

Różny, zleżnie od urządzenia: do +100/-50% i +37/-59% napięcia pierwotnego |

|

Współczynnik mocy |

Słaby |

Doskonały (do 0,95; 1 jest najlepszy, PFC w standardzie) |

|

Sprawność |

Słaba – dobra, zależnie od okresu użytkowania |

Doskonała |

|

Pobór prądu – strona pierwotna |

Wysoki – zadowalająca |

Niski |

|

Jakość łuku przy różnych metodach spawania |

Dobra |

Doskonała |

|

Poprawa funkcji sterowania łukiem elektrycznym |

Dobra |

Dobra – doskonała |

|

Trwałość |

Doskonała, zwykle więcej niż 10 lat |

Dobra, generalnie więcej niż 10 lat |

|

Niezawodność |

Doskonała |

Zadowalająca – doskonała (zależnie od producenta) |

|

Cena zakupu (koszt na jeden amper) |

Niska |

Wyższa |

Tabela 1. Wskazówki dotyczące wyboru odpowiedniego agregatu spawalniczego, przy uwzględnieniu czynników związanych z jego utrzymaniem i funkcjonalnościąKorzystny ROI dzięki wyeliminowaniu strat czasu

Dla przeciętnego procesu spawania koszty związane z utrzymaniem i obsługą agregatu spawalniczego stanowią ok. 85% jego kosztów całkowitych (rys. 2). Oszacowanie, jak duże są koszty naprawy i obsługi sprzętu, musi uwzględniać czas niezbędny do przeniesienia spawarki w różne miejsca pracy oraz ustawienia jej właściwych parametrów, czas przygotowania materiału do spawania, czas pracy z włączonym łukiem elektrycznym, czas czyszczenia spawarki, czas niezbędny dla dokonania ewentualnych poprawek oraz konieczny do przetransportowania agregatu spawalniczego do miejsca jego przechowywania. Obecnie spawarka do metod Stick/TIG, z czterema agregatami falownikowymi, może ważyć niecałe 150 kg, wraz z obudową o wysokości nieprzekraczającej 130 cm. Może być ona przewożona windami, a dodatkowe wyposażenie w postaci kółek czyni ją jeszcze bardziej mobilnym urządzeniem. Zastosowany w obudowie system półek umożliwia swobodne przenoszenie poszczególnych agregatów falownikowych, z których każdy ma rozmiary nieprzekraczające gabarytów tradycyjnej aktówki czy walizeczki, zależnych oczywiście od oferowanej przez agregat mocy. Jedna lub dwie osoby mogą bez problemu przenieść pojedynczy, niewielki agregat nawet w ciasne i trudno dostępne miejsce. Fakt ten nie przynosi jednak wielu korzyści w momencie, gdy nie ma możliwości podłączenia urządzenia do zasilania. Falowniki zapewniają elastyczność doboru miejsca ich użytkowania poprzez dwie technologie zarządzania energią elektryczną strony pierwotnej: Są to: technologia automatycznego łączenia oraz automatycznego zarządzania energią.

Pierwsza z nich działa w oparciu o fakt, że falownik automatycznie niejako „wyczuwa” rodzaj i typ przyłączanej sieci zasilającej część pierwotną, a następnie automatycznie realizuje fizyczne połączenie źródła napięcia 230 V lub 460 V, jedno- lub trójfazowego o częstotliwości 50 Hz lub 60 Hz.

Obwód z automatycznym zarządzaniem energią eliminuje połączenie fizyczne. Podnosi on napięcie strony pierwotnej do odpowiedniego poziomu i dopiero wówczas staje się ono źródłem zasilania dla falownika.

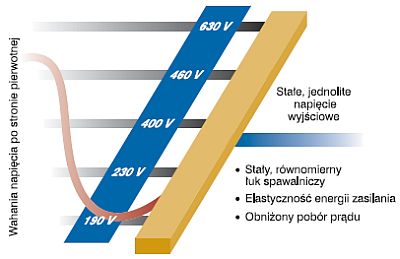

Napięcie strony pierwotnej może się zmieniać, jednak dopóki mieści się ono w określonych granicach, energia łuku spawarki pozostaje niezmieniona (rys. 3). Operatorzy nie dostrzegają żadnych migotań łuku (tzw. flickers) i urządzenie wciąż funkcjonuje prawidłowo, nawet w warunkach, które spowodowałyby wyłączenie innych tego typu maszyn w wyniku zadziałania mechanizmów samozabezpieczenia lub automatycznego odłączenia zasilania. Rozwiązanie to jest szczególnie korzystne przy pracy agregatów w miejscach, gdzie energia zasilania jest bardzo złej jakości lub gdy występuje tzw. upływ energii z generatora. W celu stworzenia sprawnie działającego agregatu spawalniczego, dobrać należy odpowiedni silnik do generatora i wykorzystać tenże generator do zasilania falownika.

Rys. 3. Falownik natychmiast kompensuje wahania napięcia zasilania strony pierwotnej

Rys. 3. Falownik natychmiast kompensuje wahania napięcia zasilania strony pierwotnej

Więcej energii, mniejszy pobór prądu

Osoby pierwszy raz stykające się z technologią falownikową zwykle nie mogą uwierzyć, że tak małe urządzenie dostarcza tak dużej energii na wyjściu agregatu spawalniczego. Na przykład małe spawarki typu Stick/TIG ważą niespełna 6,3 kg (fot. 4), mają jednak wystarczającą moc do pracy z elektrodami o przekroju 3,2 mm. Nawet falowniki do agregatów wytwarzających węglowy łuk żłobiący, pracujących z elektrodami węglowymi o przekroju 9,5 mm, z prądami rzędu 600 A, ważą zaledwie około 55 kg. Urządzenia falownikowe zapewniają również wysoki poziom sprawności energetycznej, objawiający się dobrym współczynnikiem mocy, co może przyczynić się do zmniejszenia realnych opłat za zużywaną w zakładzie energię elektryczną. Dobry współczynnik mocy z kolei zmniejsza rzeczywisty pobór prądu, co umożliwia dołączenie większej ilości agregatów spawalniczych do istniejącego obwodu pierwotnego mocy.

Mechaniczne urządzenia wykonawcze, wykorzystywane w obróbce materiału, odnoszą znaczne korzyści, wynikające z obniżenia poboru mocy strony pierwotnej zasilania oraz sprawnego nią zarządzania. Obniżenie poboru prądu dzięki falownikowi oznacza, że pojedynczy generator może zasilać więcej agregatów spawalniczych wytwarzających łuk elektryczny.

Fot. 4. Lekkie agregaty z zasilaniem falownikowym mogą być łatwo przenoszone w różne miejsca pracyOstateczny model budowy agregatu spawalniczego

Fot. 4. Lekkie agregaty z zasilaniem falownikowym mogą być łatwo przenoszone w różne miejsca pracyOstateczny model budowy agregatu spawalniczego

Dzięki przełączaniu mocy obwodu pierwotnego z częstotliwościami rzędu tysięcy Hz/min oraz wykorzystaniu zaawansowanego sterowania mikroprocesorowego, falownik umożliwia uzyskanie na wyjściu urządzenia łuku o wysokiej jakości w różnych warunkach pracy i w różnych zastosowaniach. Operatorzy spawarek mogą więc pracować, uzyskując bardzo dobrą jakość spoiny bez tzw. walki z łukiem lub wybrać spośród wielu nastaw typ spawania odpowiedni dla realizacji konkretnego zadania. Spośród wielu zalet stosowania falowników w zasilaniu agregatów spawalniczych podkreślić należy:

-

Różnorodność rodzajów wyjść do różnych metod spawania.

-

Doskonałe zajarzanie się łuku elektrycznego.

-

Kontrola głębokości spawu przy spawaniu typu Stick.

-

Szeroki zakres sterowania induktancji przy spawaniu typu MIG. Umożliwia to operatorowi urządzenia uzyskanie bardziej łagodnego, miękkiego łuku przy większej induktancji oraz łuku bardziej sztywnego przy induktancji mniejszej. Zwiększenie induktancji dla uzyskania wet-out lub zmniejszenia odprysków pozwala na oszczędność czasu koniecznego do późniejszej obróbki i gładzenia spoiny.

-

Poprawa funkcjonowania pulsowania na wyjściu przy spawaniu metodami MIG i TIG – zdolność dopasowania kształtu fali pulsującej. Zależnie od aplikacji, pulsacja fali umożliwia ograniczenie temperatury elementu wyjściowego, tak by zmniejszyć zniekształcenia osnowy spawu lub wewnętrzne przypalenia, poprawić estetykę ściegu spawalniczego, zredukować ewentualne odpryski, zapewnić stałą kontrolę tzw. jeziorka spawalniczego (obszar z ciekłym metalem) oraz zwiększyć prędkość przesuwu elementu spawającego i tym samym tworzenia spoiny.

-

Regulacja częstotliwości energii wyjściowej wraz z kontrolą równowagi, symetrii przy spawaniu typu TIG. Funkcja ta pozwala dopasować profil ściegu spawalniczego do konkretnej aplikacji, tak by podnieść poziom jakości spawu, ograniczyć do minimum czynności poprawiające jego estetykę po procesie spawania oraz znacząco przyspieszyć sam proces tworzenia spoiny.

-

Sterowanie i obsługa przyjazne dla użytkowników. Do podstawowych funkcji należą: przywołanie ostatnich preferowanych parametrów pracy urządzenia po zmianie polaryzacji, rozruch i start urządzenia oraz sterowanie z pomocą paneli operatorskich stacjonarnych lub sterowanie zdalne. Uwzględniając preferencje operatorów spawarek, w celu uniknięcia pomyłek lub możliwości zastosowania przez nich nieprawidłowych nastaw parametrów pracy agregatów, ich producenci starają się zachować w miarę jednolity system projektowania paneli sterowniczych. Przyjazną obsługę urządzeń spawalniczych zapewnia dodatkowo możliwość ich dostosowania do różnych metod spawania. Środowisko spawalnicze powszechnie przyznaje, że procesy typu MIG oraz z wykorzystaniem topników są najprostsze do nauczenia, nieco trudniejszy jest już typ Stick, zaś najwięcej problemów przysparza metoda TIG.

Jeżeli do wykonania określonych prac spawalniczych niezbędne jest dostarczenie agregatów spawalniczych, prowadzenie spawania różnymi metodami oraz rozwiązanie problemów z zarządzaniem energią strony pierwotnej, wówczas z pomocą przychodzą agregaty z zasilaniem falownikowym. Oszczędność 10 czy nawet 20 godzin, co jest istotne w przypadku pojedynczego, dużego zadania, oznacza, że koszty poniesione na zakup agregatów falownikowych mogą zwrócić się wielokrotnie w ciągu nawet dwóch czy trzech lat. A jeśli dodatkowo falownik w znacznym stopniu podniesie funkcjonalność urządzeń oraz zdolność ich szybkiego uruchamiania w nieprzewidzianych sytuacjach awaryjnych, może okazać się on cenniejszy niż złoto.

Artykuł pod redakcją Andrzeja Ożadowicza

Autor: Neal Borchert, Miller Electric Mfg