Awarie instalacji hydraulicznych, turbinowych, sprężarkowych i innych, gdzie zastosowanie mają oleje smarne, to zmora wszystkich użytkowników linii i maszyn tych branż. W większości przypadków głównym winowajcą jest zanieczyszczony olej. Pomimo że jest to fakt powszechnie znany i pociągający za sobą spore straty finansowe, stanowiące stały element planów budżetowych firm, wszyscy przeszli nad tym zjawiskiem do porządku dziennego.

Rys. 1. Przybliżony rozkład zanieczyszczeń w oleju przemysłowym

Rys. 1. Przybliżony rozkład zanieczyszczeń w oleju przemysłowym

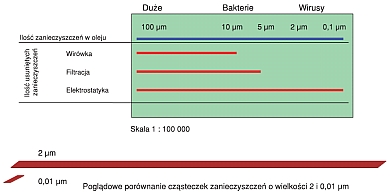

Wprawdzie trzeba przyznać, że co jakiś czas podejmowane są próby „zwalczania olejowego zagrożenia”, niestety nie do końca skuteczne. Pojawiające się nowe materiały filtracyjne czy sposoby instalacji filtrów (niekiedy też dodatkowych, np. bocznikowych) w systemach nie zapobiegają awariom. Wszystkie te zabiegi w niewielkim tylko stopniu poprawiają czystość olejów, a tym samym jakość pracy układów, pozostają bowiem ciągle zanieczyszczenia mniejsze niż 3 µm.

Takie małe i tyle szkody

Czy usuwanie cząsteczek o wielkości poniżej 3 µm jest konieczne? Okazuje się, że tak, jeżeli chcemy mieć zagwarantowane bezawaryjne działanie nowoczesnych maszyn. Luz pomiędzy tłokiem i cylindrem wynosi z reguły 1– 4 µm. Wieloletnie doświadczenia dowodzą, że cząsteczki odpowiadające wspomnianemu luzowi lub mniejsze oddziałują w sposób najbardziej szkodliwy. Warstwa smarna (EHD) w odniesieniu do olejów smarnych wynosi ok. 0,2–0,6 µm i właśnie cząsteczki zanieczyszczeń działają na nią negatywnie. Poza tym ilość zanieczyszczeń w oleju wzrasta wraz z ich zmniejszaniem się (rys. 1). Wspomniana duża ilość zanieczyszczeń tworzy stosunkowo rozległą płaszczyznę na powierzchni. Wynikiem jest reagowanie z kwasami, które są zawarte w oleju (korozja). Jeżeli oprócz tego olej zawiera wodę, nawet w małej ilości, powyższe negatywne reakcje przebiegają o wiele szybciej. Podczas utleniania (i termoutleniania) powstają produkty kwaśne, które powodują powstawanie innych związków. Powstające osady (również żywice, tzw. zanieczyszczenia miękkie), które są przyczyną gorszej pracy lub nawet zatarcia elementów hydraulicznych, obniżają również trwałość elementów uszczelniających. Podwyższona kwasowość powoduje konieczność wymiany oleju.

Można zatem stwierdzić, że rozwój dotychczas znanych technologii oczyszczania olejów przemysłowych osiągnął już jakiś czas temu kres swoich możliwości. A rezultaty? Jak widać…

Z innej strony

Chcąc zatem stawić czoła problemowi, należy potraktować go inaczej. Zwłaszcza że poza zanieczyszczeniem olej podlega procesowi starzenia się i po 2–3 latach (gratulacje dla tych, którzy mogą sobie pozwolić na taką częstotliwość wymiany) tylko z tego powodu nie nadaje się do dalszego użytku. Pomijając aspekt ekologiczny, czyli że środowisko naturalne „musi” przyjąć zużyty olej, wiąże się to również z kosztami zakupu nowego oleju, który oczywiście nie tanieje.

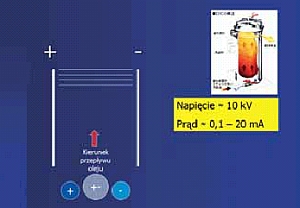

Dr Akira Sasaki z Japonii już w końcu lat sześćdziesiątych opracował elektrostatyczną (wykorzystującą prawo Coulomba) metodę oczyszczania olejów przemysłowych. Olej przepływa między dużą ilością par elektrod z różnicą potencjałów od 10 do 14 kV. Pomiędzy elektrodami są zainstalowane odpowiednio ukształtowane wkładki – kolektory, na których w konsekwencji oddziaływania sił elektrostatycznych osadzają się cząsteczki zanieczyszczeń i woda (rys. 2).

Rys. 2. Technologia ELC – elektroforeza

Rys. 2. Technologia ELC – elektroforeza

Na bazie opracowanej technologii powstała seria kilku modeli urządzeń ELC (ang. Electrostatic Cleaning), świetnie spisujących się przy oczyszczaniu olejów hydraulicznych, sprężarkowych, turbinowych, lotniczych czy elektroizolacyjnych. Dzięki nim można usunąć z oleju cząsteczki zanieczyszczeń o wielkości submikrometrycznej (poniżej 1 µm), czyli takie, które nie mogą być wyeliminowane za pomocą metod konwencjonalnych. Wielokrotne przedłużanie trwałości olejów, nawet do zupełnej eliminacji procesu ich wymiany – to wizytówka wszystkich modeli, które między sobą różnią się wydajnością (patrz fot. 3, 4 i 5).

To, co szefowie lubią najbardziej

Korzystny bilans finansowy firmy pojawia się niemal natychmiast i zostaje na zawsze. To wiadomość, która ucieszy każdego przedsiębiorcę. A teraz szczegóły odpowiadające za pełne konta bankowe użytkowników instalacji, nie tylko hydraulicznych. Przede wszystkim spadają koszty zakupu olejów o 90, a nawet 100%. Dzieje się tak dlatego, że ich zużycie ogranicza się wyłącznie do uzupełniania ubytków powstałych wskutek nieszczelności systemów. Dzięki skutecznemu usunięciu zanieczyszczeń wycieki stają się minimalne lub są całkowicie eliminowane. Przy stale rosnącej cenie produktów ropopochodnych (aktualna cena oleju hydraulicznego wynosi ok. 1 euro/1l), taka oszczędność bardzo sprzyja kondycji finansowej przedsiębiorstwa.

Skutki bezpośrednie i pośrednie – przed…

Naprawy i przestoje, oprócz początkowych wydatków, czyli związanych z zakupem oleju bądź remontami instalacji, pociągają za sobą niedotrzymywanie terminów zleconych usług. Pośrednio możemy zatem sami przypiąć sobie etykietkę „niesolidny” i pomachać na do widzenia klientowi. A wiadomo, jak klient odejdzie, to najprawdopodobniej już nie wróci, konkurencja bowiem już na niego czeka.

…i po wdrożeniu nowatorskiej technologii

Stosowanie urządzeń ELC gwarantuje natomiast ograniczenie tego typu niespodzianek. Spadek kosztów związanych z zakupem części zamiennych jest imponujący, dochodzi do 70%. O 80% zmniejszą się przestoje podyktowane koniecznością wymiany olejów i filtrów, a tym samym związane z rozruchem maszyn. Zawory w urządzeniach hydraulicznych działające „jak należy” bezpośrednio wypływają na zmniejszenie ilości wadliwych wyrobów aż o 40%. Pozytywny wpływ na ochronę środowiska, wynikający z zastosowania technologii elektrostatycznego oczyszczania olejów, jest dla wszystkich oczywisty.

Fot. 3. Widok komory oczyszczania ELC

Fot. 3. Widok komory oczyszczania ELC

Fot. 4. Wkład kolektora nie zostaje zalepiony czy zatkany przez zaabsorbowane zanieczyszczenia

Fot. 4. Wkład kolektora nie zostaje zalepiony czy zatkany przez zaabsorbowane zanieczyszczenia Fot. 5. Przykład podłączenia ELCW praktyce

Fot. 5. Przykład podłączenia ELCW praktyce

Zastosowanie tego typu urządzeń powoduje, że do obiegu dostaje się wyłącznie olej o bardzo wysokiej klasie czystości (rys. 6). Ma on tendencję do absorbowania zanieczyszczeń, które dotychczas nagromadziły się w układzie oraz w zbiorniku, tak więc po kilku miesiącach stosowania tej metody oczyszczony zostaje cały system. Znacznie zredukowane zostaną „tarcia” wewnątrz maszyn, a pompy nie będą „dławione” zatkanymi przez zanieczyszczenia filtrami. Wszystko to skutkuje spadkiem zużycia energii elektrycznej nawet o 30%.

To jeszcze nie są wszystkie korzyści z zastosowania elektrostatycznej technologii oczyszczania olejów. Na skutek ciśnienia atmosferycznego, przy temperaturze 20OC w oleju ropnym rozpuszcza się ok. 8 – 10% obj. powietrza (prawo Henry‘ego), dlatego też w zawartości oleju jest zawsze mała ilość wody. Przyspiesza to utlenianie oleju, a w konsekwencji wzrasta jego kwasowość, co powoduje m.in. korozję wewnątrz maszyn i obniżenie szczelności. ELC obniżają zawartość wody w oleju nawet do poziomu 0,008%, eliminując w ten sposób niekorzystne zjawiska.

I tak np. badania przeprowadzone w zakładzie produkującym części samochodowe z tworzyw sztucznych wykazały, że po zainstalowaniu urządzenia ELC znacznie skrócił się czas trwania cyklów operacyjnych, już po pierwszym tygodniu od podłączenia znacznie spadła liczba wyrobów wadliwych, a po 13 dniach stwierdzono, że nie ma ich wcale. Wyeliminowane zostało również zjawisko podnoszenia się temperatury oleju ponad określoną normę. W elektrowniach, gdzie ELC używa się do oczyszczania olejów turbinowych, czas eksploatacji turbin pomiędzy remontami wydłużył się dwukrotnie.

Z opóźnieniem

Skoro w Japonii, gdzie została opracowana metoda oczyszczania, stosowano ją z powodzeniem już od końca lat sześćdziesiątych, dlaczego w Europie Środkowej została wdrożona niedawno, a w Polsce jest jeszcze praktycznie nieznana (dotychczas dwóch użytkowników)? Otóż do początku lat 90. nowoczesne technologie docierały do krajów Europy Środkowo-Wschodniej z bardzo dużym opóźnieniem. Potem okazało się, że park maszynowy odziedziczony po czasach realnego socjalizmu borykał się problemami większymi niż zanieczyszczenia cząsteczkami mniejszymi niż 5 µm. Jednak dzisiaj, kiedy ceny produktów ropopochodnych rosną z dnia na dzień, a konkurencyjność jest na skalę globalną, wielkość kosztów własnych oraz jakość produkcji decyduje o „być albo nie być” na światowych rynkach. No cóż, lepiej późno niż wcale.

Rys. 6. Porównanie metod – zakres oczyszczaniaCzy na pewno się opłaca?

Rys. 6. Porównanie metod – zakres oczyszczaniaCzy na pewno się opłaca?

Nowość, nowością, ale przecież i tak trzeba najpierw zainwestować. Czy więc ta „rewolucja olejowa” będzie opłacalna? Okazuje się, że firmy (Toyota, Skoda Mlada Boleslav, Bosh Diesel Jihlava, Huta Trzyniec i Vitkovice Ostrava, Budmat Płock, Faurecia Gorzów Wlk., Mazda, Honda, Yamaha, Kantus, Ford, Rolls Royce, GM, Siemens, Opel, Audi, Bosh, Elektrolux, Saab, Volvo, Sharp, Mannesmann-Rexroth, Nippon-Steel, Komatsu, Canon, Minolta, CBS-Sony, Cincinnati Milacron, NASA, ABB, Sandvik, Bofors, Mitsubishi, Sanyo, Kawasaki, Fuji, Pelikan, SKF), które poszły z duchem czasu, zapewniają, że tak. Bilans bowiem wychodzi na plus, oczywiście wliczając w kalkulację zakup nowatorskich urządzeń.

Bez obaw, ale nie wszyscy

Wyższa niezawodność eksploatacyjna, obniżenie o 90% kosztów, przedłużona trwałość filtrów, obniżenie kosztów części zamiennych i eksploatacji, minimalizacja negatywnego wpływu na środowisko naturalne i zajęcie odpowiedniej pozycji na rynku – to profity, na jakie mogą liczyć firmy, inwestując w „olejowy wynalazek“. Wdrożenie tego ultranowoczesnego systemu nie niesie za sobą żadnego ryzyka, a daje gwarancję korzyści. Urządzenia ELC oczyszczają bowiem oleje przemysłowe na całym świecie już od wielu lat. Czystość olejów w układach hydraulicznych i innych stanowi strategiczny element współczesnego przedsiębiorstwa.

Artykuł opracowany

przez Małgorzatę Juszczyk

we współpracy z firmą EKSPERT.

Pytania dotyczące metody ELC

prosimy kierować na adres: