|

Podstawowe zagadnienia

|

W tradycyjnej metodzie obsługi aplikacji wielocyklowych używa się mechanizmu sprzęgło/hamulec albo silnika serwo. Jednakże oba sposoby mogą być dość kosztowne, na przykład moduł sprzęgło/hamulec wymaga okresowej obsługi mechanicznej. Proponowane metody mogą być czymś więcej niż tylko tym, co jest potrzebne do realizacji typowych aplikacji z dużą liczbą cykli pracy.

Fot. 1. Przenośnik chlebowy w Maple Leaf Bakery, USA, jako przykład aplikacji wielocyklowej. Transport chleba na przenośniku przez piekarniki. Niektóre z upieczonych bochenków chleba zostają skierowane do krajalnicy, a następnie wysłane do pakowania. Całe bochenki chleba są przesyłane bezpośrednio do obszaru pakowania

W artykule znajdują się ogólne wskazówki dotyczące zastosowania małych silników indukcyjnych prądu przemiennego (zakres mocy od 0,37 kW do 2,2 kW) do pracy w układzie przekształtnikowym, zapewniającym poprawną realizację cykli pracy aplikacji wymagających od około 10 do 30 rozruchów i zatrzymań na minutę.

Większość aplikacji dla typoszeregu silników NEMA realizuje ich rozruch na początku dnia roboczego i praca trwa dalej w sposób ciągły aż do końca zmiany albo zakończenia procesu produkcyjnego. Silniki NEMA mogą zatem realizować proces rozruchu i zatrzymania raz na godzinę. To jest normalny cykl pracy. Należy rozróżnić przeznaczenie dużej liczby cykli pracy i bardzo dużej liczby cykli pracy silnika: wysoki poziom cykli pracy może zawierać aż do 30 rozruchów i zatrzymań silnika na minutę (fot. 1), podczas gdy bardzo wysoki poziom cykli pracy silnika może składać się z 50 do 60 rozruchów i zatrzymań na minutę lub więcej (fot. 2). Typowe aplikacje z wysokim poziomem cykli pracy zawierają zastosowane wyposażenie sterujące, paletyzery, aplikacje pozycjonujące i pakujące (zobacz ramka „Cechy charakterystyczne małych silników indukcyjnych AC NEMA”).

Bezwładność a projektowanie silnika

W celu osiągnięcia maksymalnych korzyści z zastosowania małego silnika AC, należy dokonać właściwego doboru układu napędowego do danej aplikacji i wielkości momentu bezwładności. Analizując aplikacje wymagające wielokrotnych rozruchów i zatrzymań na minutę, jako pierwsza powinna zostać rozstrzygnięta kwestia, jaki jest moment bezwładności przenoszony do wału silnika?

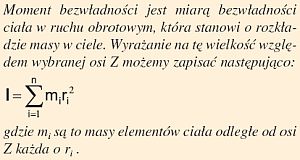

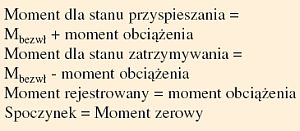

Bezwładność jest funkcją energii kinetycznej. Każdy ruchomy obiekt, wirnik silnika, koło zamachowe lub poruszający się ładunek przenośnika, gromadzi energię kinetyczną, która zależy od jego masy i kwadratu prędkości. Obiekt, który jest w spoczynku lub porusza się ze stałą prędkością, aby przyspieszyć lub zahamować, musi mieć przyłożoną siłę zewnętrzną. Bezwładność obiektu dotyczy bezpośrednio siły koniecznej do zmiany prędkości lub kierunku ruchu. Dlatego też w aplikacjach wielocyklowych bardzo ważna jest bezwładność wirnika silnika. Równanie bezwładności przenoszonej do wału silnika jest zamianą całej zewnętrznej bezwładności obciążenia do bezwładności równoważnej w przypadku obracającego się wirnika (rys. 3, str. 28).

Ogólnie, silnik z małą średnicą i długim wirnikiem jest lepszą konstrukcją od silnika z dużą średnicą i krótkim wirnikiem. Bezwładność silnika jest definiowana w kg/m2. Zagadnienie projektowania silnika pracującego z dużym poślizgiem, dużą rezystancją wirnika i dużą wartością momentu, przypadającą na jednostkę prądu (torque-per-amp), w przypadku tych aplikacji zostanie potraktowane w sposób marginalny.

Fot. 2. System obsługi konserwowania materiału jest przykładem aplikacji wielocyklowych. Był testowany dla cyklu pracy właściwej w zakładzie Hartness International, USA, który produkuje wyposażenie dla przemysłu spożywczego i produkcji napojów

Cykl pracy

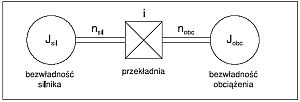

Cykl pracy jest zdefiniowany jako suma wszystkich wartości obciążenia (moment), którym silnik będzie poddawany z zadaną prędkością w zdefiniowanym czasie. Większość aplikacji z powtarzającymi się cyklami pracy ma cztery podstawowe etapy. Pierwszym jest przyspieszenie. Ogólnie, podczas fazy przyspieszania obciążenie jest poddawane działaniu siły celem zmiany stanu (przyspieszane ze stanu spoczynku), gdzie silnik musi wygenerować szczytową wartość momentu w fazie cyklu.

Drugim etapem jest prędkość stanu równowagi dynamicznej lub okres, kiedy maszyna porusza się ze stałą prędkością. Najczęściej dla tego elementu są najniższe wymagania dotyczące generacji momentu silnika.

Trzecim etapem jest zatrzymywanie silnika (hamowanie do zera lub zmniejszanie prędkości). W tym przedziale silnik przechodzi od prędkości obrotowej dużej (prędkość zadana) do wartości prędkości małej lub zerowej. Wymagania generacji momentu dla tego etapu są podobne do etapu przyspieszania i mogą wiązać się z potrzebą dostarczenia mniejszej lub większej wartości momentu, zależnie od wymaganego (zadanego) czasu dla zatrzymywania silnika.

Ostatnim etapem jest czas spoczynku. Jest to czas, gdy silnik „odpoczywa” zanim rozpocznie się następny cykl pracy. Suma czasów wymaganych do realizacji wszystkich czterech etapów jest całkowitym czasem trwania cyklu. Ten czas trwania cyklu pracy jest reprezentowany przez profil trapezowy (rys. 4, str. 29).

Obliczanie zapotrzebowania obciążenia dla silnika

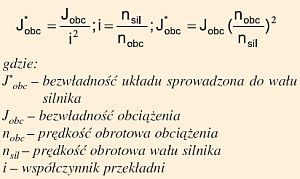

Pierwszym krokiem w obliczaniu zapotrzebowania obciążenia dla silnika jest obliczenie całkowitej bezwładności systemu, z uwzględnieniem bezwładności silnika. Typowo przyjmuje się dwa rodzaje obciążeń mających zdolności napędzające – wirujące oraz liniowe. Obciążenie wirujące stanowią wentylatory, koła zamachowe i stoły obrotowe. Przenośniki taśmowe oraz wyposażenie indeksujące to przykłady obciążeń liniowych. Obciążenie o zdolnościach napędzających obraca się z prędkością mniejszą od prędkości wirowania silnika. Z tego powodu bezwładność obciążenia musi zostać zamieniona i przeniesiona do bezwładności, jaką „zobaczymy” w wirniku samego silnika – inaczej mówiąc, musi zostać sprowadzona do prędkości wału silnika. Podczas zamiany bezwładności obracającego się układu i sprowadzania jej do bezwładności wału silnika, możemy posłużyć się prostym równaniem:

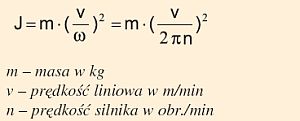

Podczas zamiany bezwładności układu z typem obciążenia liniowego(zamiana energii kinetycznej na energię w ruchu obrotowym) uzyskuje się bezwładność dla układu liniowego:

Wszystkie składniki bezwładności obciążenia zostają równocześnie obliczone i sprowadzone do wału silnika. Wartości te są sumowane tak, aby otrzymać całkowitą wartość energii

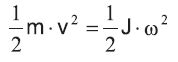

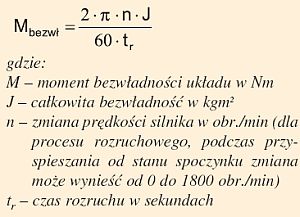

Ta informacja może zostać następnie użyta w poniższej formule:

Powyższa formuła może zostać wykorzystana do obliczenia wymaganego momentu bezwładności dla każdego cyklu pracy.

Obliczenia momentu silnika

Moment silnika wymagany do napędu aplikacji jest różny na każdym etapie cyklu pracy. Na przykład tarcie i straty w pasie transmisyjnym na wałkach przenośnika poziomego generują dodatkowy moment obciążenia. W tym przypadku moment przyspieszenia jest zwykle najwyższą wymaganą wartością momentu (moment szczytowy) podczas realizowanego cyklu pracy. Wynika to z tego, że sumaryczny moment zawiera moment bezwładności oraz moment obciążenia. Moment obciążenia jest generowany podczas pracy ustalonej. Moment dla stanu hamowania jest to moment wymagany do zatrzymania obciążenia po odjęciu momentu obciążenia. Zatem:

Po obliczeniu momentu dla każdego segmentu można obliczyć wartość skuteczną momentu (RMS). Ponieważ silnik w tym przykładzie otrzymuje wartość szczytową momentu tylko podczas fazy przyspieszania, zatem w aplikacji mogą być zastosowane mniejsze i tańsze silniki. Silniki mają zdolność przeciążania i dostarczania mocy ponad znamionowe obciążenie dla krótkiego czasu. Wartość skuteczna momentu uwzględnia każdy segment obciążenia i jego odpowiedni czas trwania oraz odnosi się do znamionowego momentu obciążenia silnika.

Wartość skuteczna momentu jest następnie porównywana ze znamionowym momentem obciążenia silnika. Jeśli wartość skuteczna momentu jest mniejsza od pełnego momentu obciążenia, to silnik będzie dalej pracował pod warunkiem zapewnienia samemu silnikowi oraz przekształtnikowi sterującemu wystarczającej zdolności do przeciążenia i pokonania obliczonego momentu szczytowego. Ta formuła pracuje dla krótkich czasów cykli pracy, trwających 5 minut lub krócej. C jest współczynnikiem, który oznacza typ konstrukcji silnika, gdzie C = 2 dla silników TEFC.

Rys. 3. Sprowadzenie momentu bezwładności do wału silnikaRozważania VFD

Rys. 3. Sprowadzenie momentu bezwładności do wału silnikaRozważania VFD

Napędy z regulacją częstotliwości (VFD) są doskonałym elementem wyposażenia wykorzystanego w połączeniu z małym silnikiem AC dla wielocyklowych aplikacji. Jedną z najlepszych cech VFD jest to, że pozwalają na kontrolowany przebieg procesów rozruchowych oraz zatrzymywania napędu. Niektóre rozważania zawierają wymiarowanie i dobór napędu do prądu wyjściowego (moment), obejmując moment szczytowy. Także w celu pewnego zatrzymania napędu w stanach dynamicznych (zmiana kierunku momentu), wymaganą opcję może stanowić hamowanie dynamiczne. Przeregulowania i zmiany momentu obciążenia zdarzają się wówczas, gdy bezwładność obciążenia próbuje przewyższyć prędkość silnika podczas fazy zmniejszenia prędkości w trakcie realizowanego cyklu pracy. Kiedy to się zdarza, silnik staje się generatorem i „oddaje” energię do napędu, wywołując przy tym wzrost napięcia w szynie DC, co może spowodować błąd napędu (przekształtnika). W celu uniknięcia tego efektu instaluje się urządzenie nazywane rezystorem hamowania, które można dodać do członu DC większości przekształtników. To rozwiązanie pozwoli na pochłonięcie energii wygenerowanej przez silnik.

Rozważania dotyczące przekładni redukcyjnych

Aplikacje wielocyklowe wielokrotnie wymagają zastosowania przekładni redukcyjnej. Głównym powodem do jej zastosowania jest zwiększenie momentu wyjściowego i zmniejszenie prędkości obrotowej. Zatem redukcja zmniejsza przeniesiony moment bezwładności w kwadracie przekładni. I tak przekładnia ze współczynnikiem redukcji 2:1 oznacza zmniejszenie momentu bezwładności o 4. Przekładnie redukcyjne, które są przeznaczone do transmisji oraz zmian obciążenia, muszą mieć także wyższe współczynniki konstrukcyjne (ang. service factors). W sprawach doboru należy skontaktować się z producentem mechanizmu napędowego.

Rys. 4. Profil trapezowy użyty w celu prezentacji cyklu pracy silnika. Większość aplikacji z powtarzającymi się cyklami ma cztery podstawowe etapy pracy: przyspieszanie, stan ustalony, zmniejszanie prędkości i postój. Prędkość silnika umieszczono na osi pionowej, a czas dla każdego etapu umieszczono na osi poziomejWniosek

Rys. 4. Profil trapezowy użyty w celu prezentacji cyklu pracy silnika. Większość aplikacji z powtarzającymi się cyklami ma cztery podstawowe etapy pracy: przyspieszanie, stan ustalony, zmniejszanie prędkości i postój. Prędkość silnika umieszczono na osi pionowej, a czas dla każdego etapu umieszczono na osi poziomejWniosek

Często koniecznością jest właściwy dobór wielkości silników przemysłowych w celu zapewnienia określonych cykli pracy, które są z natury cykliczne z wieloma fazami rozruchów i zatrzymań. Ten typ ogólnej kontroli dynamiki ruchu (ang. Motion Control) wymaga specjalnych rozważań. Jednakże, podążając za wskazówkami ogólnymi, może być możliwe zastosowanie napędów VFD i silników do wykonywania zadań normalnie zarezerwowanych dla silników o lepszych parametrach dynamicznych lub silników serwo. Właściwie zastosowane, silniki indukcyjne w standardzie NEMA mogą zostać użyte w ogólnych przypadkach kontroli dynamiki ruchu. Mogą być one ekonomicznym rozwiązaniem realizowanym w bardziej kosztownych i tradycyjnych metodach.

Artykuł pod redakcją Mariusza Jabłońskiego

[1] Praca zbiorowa. „Tablice matematyczne, fizyczne, chemiczne i astronomiczne”. WSiP. Warszawa 1976

Autor: Chris Spees, inżynier ds. aplikacji, Rockwell Automation