Normy NEMA oraz IEC dotyczące silników elektrycznych są podobne, jednak przyjęte praktyki ich wykorzystywania są inne. Personel kierowniczy zarządzający fabryką posiadającą silniki obydwu standardów musi zwracać uwagę na dzielące je różnice.

Normy amerykańskiego Narodowego Stowarzyszenia Producentów Aparatury Elektrycznej (NEMA) są powszechnie stosowane w USA, Kanadzie, Meksyku, niektórych krajach Ameryki Południowej oraz Arabii Saudyjskiej. Jednak niemal 70% przemysłowych silników elektrycznych sprzedawanych na całym świecie jest wyprodukowanych według norm Międzynarodowej Komisji Elektrotechnicznej (IEC). Normy dotyczące silników to NEMA MG 1 oraz IEC 60034 i 60071, które definiują ich specyfikacje mechaniczne, elektryczne oraz dotyczące sprawności.

Wiele osób nie w pełni rozumie różnice pomiędzy silnikami wyprodukowanymi według tych dwóch standardów. Różnice te dotyczą nie tylko montażu mechanicznego i wymiarów, ale także zwykłych cech oraz konstrukcji elektrycznej. Użytkownicy na całym świecie muszą potrafić rozpoznać te różnice i przystosować się do nich przy zarządzaniu projektami. Obecnie coraz częściej importuje się do USA maszyny z silnikami według norm IEC, zaś wielu producentów wyposażenia oryginalnego (OEM) montuje silniki wg IEC w produktach przeznaczonych na eksport do krajów spoza Ameryki Północnej.

W przeszłości producentami wykorzystującymi standardy NEMA były zwykle niezależne firmy z siedzibą w USA. Obecnie wiele dużych firm produkujących silniki w Ameryce Północnej jest częścią dużych międzynarodowych korporacji, które produkują silniki według obydwu standardów – NEMA oraz IEC. Te same podzespoły silników mogą być też wykonane w obydwu wersjach.

Niniejszy artykuł koncentruje się na produkowanych wg norm NEMA silnikach trójfazowych niskiego napięcia (poniżej 600 V) o mocy od 1 do 350 hp (0,746 – 261 kW) oraz ich odpowiednikach produkowanych według norm IEC, najczęściej wykorzystywanych w przemyśle.

Różnice mechaniczne

Najbardziej oczywistą różnicą mechaniczną jest to, że wymiary silników wyprodukowanych wg standardów NEMA są podawane w calach, natomiast wg IEC w milimetrach. Ponadto silniki wg NEMA mają szerszy zakres obudów, z których część nie jest popularna w konstrukcjach wg IEC. Przykładem są obudowy typu ODP (open-drip proof; umożliwiają cyrkulację powietrza przez uzwojenia w celu chłodzenia, ale zapobiegają spadaniu kropel cieczy do silnika pod kątem 15° od pionu), stosowane w wielu sprężarkach i wentylatorach (fot.1).

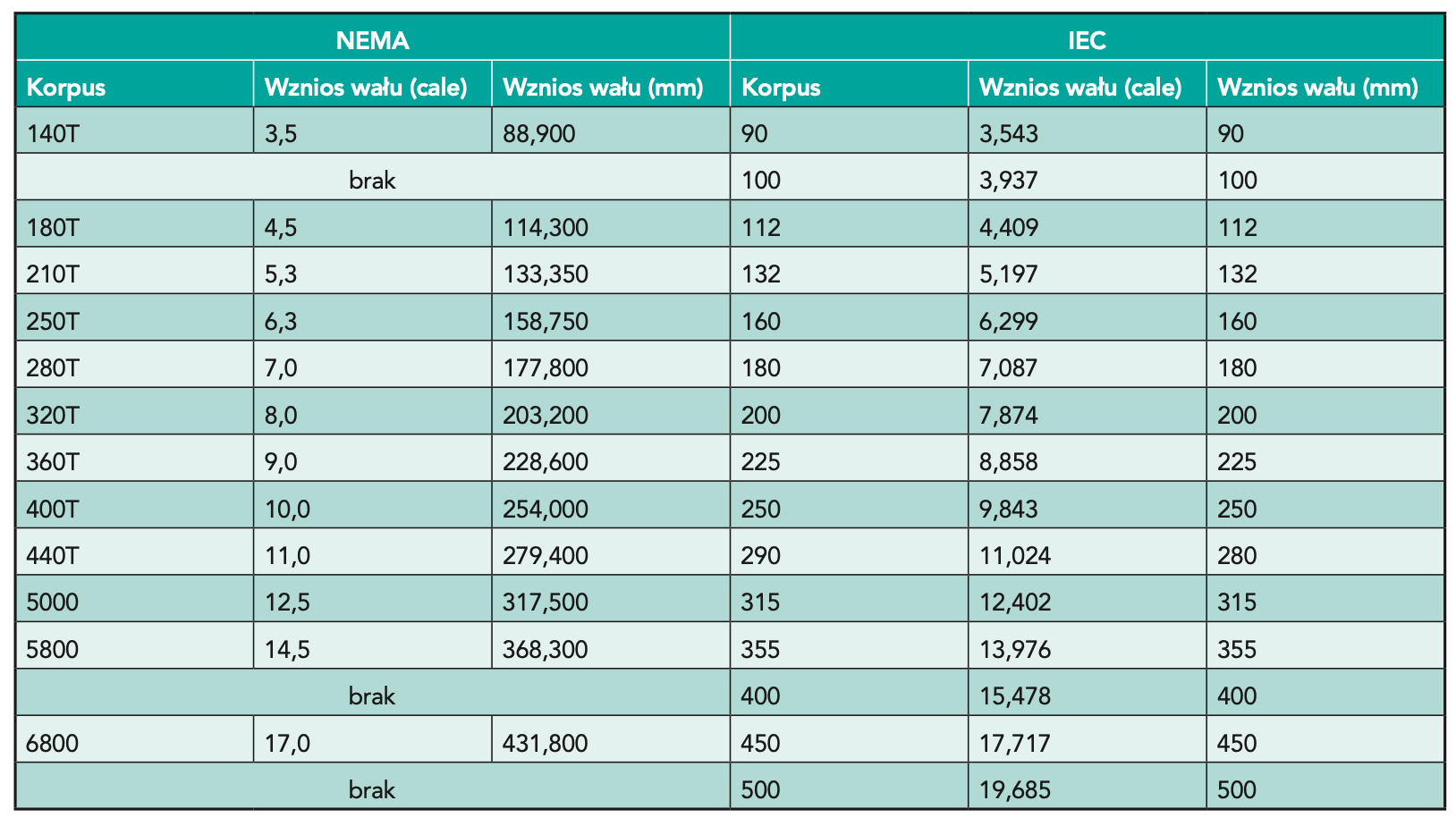

Silniki wg IEC mają zwykle korpusy wykonane w postaci użebrowanego odlewu aluminiowego lub żeliwnego, natomiast silniki wg NEMA mają korpusy w postaci odlewu użebrowanego oraz obudowy ze stali walcowanej (fot. 2). Istnieją tylko niewielkie różnice w wielkościach korpusów, zależnie od wzniosu wału (tabela 1). Średnice i długości wału wg NEMA oraz IEC są inne, podobnie wymiary podstawy montażowej oraz rozstawu otworów pod śruby.

Szczególnie ważną różnicą jest to, że do silników wykonanych wg NEMA zwykle stosuje się smar polimocznikowy, natomiast do większości silników wykonanych wg IEC smar litowy. Obydwa te rodzaje smarów nie są kompatybilne i nie powinny być mieszane. Jeżeli w danej fabryce pracują silniki wykonane według obydwu standardów, to należy przestrzegać, aby personel utrzymania ruchu stosował właściwy smar do każdego rodzaju silnika.

Typowo silniki wg NEMA są produkowane ze skrzynką przyłączeniową (zaciskową) umieszczoną z boku (pozycja F1), natomiast większość silników wg IEC ma skrzynkę przyłączeniową „na godzinie 12 tarczy zegara” (pozycja F3).

Silniki wg NEMA zwykle nie mają uszczelnienia wału, z wyjątkiem niektórych konstrukcji przeznaczonych do pracy w trudnych warunkach, takich jak produkowane zgodnie z normą IEEE-841, w których zastosowano bezkontaktowe uszczelnienie wału obrotowego. W niektórych konstrukcjach na zamówienie może być zastosowana uszczelka wargowa na wale, która zapobiega wnikaniu płynów. Wiele silników wg IEC jest dostarczanych ze standardową uszczelką wargową.

Silniki wg NEMA często mają otwór do odprowadzania skroplin (ang. weep hole) w najniższym punkcie każdej tarczy łożyskowej. W silnikach przeznaczonych do pracy w trudnych warunkach otoczenia otwór ten został zamieniony na odpowietrznik. Praktyka ta nie jest powszechna w silnikach wykonanych wg IEC.

W ciągu ostatnich kilku lat stowarzyszenie NEMA rozpoczęło adaptację norm IEC jako część swojej normy MG 1. W normie tej podano stopnie ochrony (IP) oraz kody dla chłodzenia (IC). Ostatnio dokonano harmonizacji norm dotyczących wibracji silników.

Niektóre konfiguracje mechaniczne silników stosowane zwykle w Ameryce Północnej nie są popularne w świecie stosującym standardy IEC. Wykorzystywane do napędu pomp końcówki wału typu JM i JP wg NEMA, posiadające ograniczenia dotyczące osiowego obciążenia wału, nie są wykorzystywane z silnikami wg IEC, ponieważ pompy przyjmują obciążenie osiowe z wirnika zamiast z silnika.

Różnice elektryczne

Silniki wg NEMA są projektowane zgodnie z charakterystyką momentu obrotowego w funkcji prądu dla Konstrukcji NEMA B (NEMA Design B) podanej w Części 12 normy MG 1. Silniki posiadające większy prąd rozruchowy to Konstrukcja A wg NEMA. Silniki o tych parametrach w normach IEC są określane, jako Konstrukcje N i NE. Zwykle mają one nieco wyższe prądy rozruchowe od Konstrukcji B. Silniki o wysokim momencie rozruchowym to Konstrukcje C, podobne do wersji H i HE wg IEC. Silniki o wysokim poślizgu (ang. high slip motors), stosowane w wykrawarkach i pompach olejowych, to Konstrukcje D wg NEMA, nieposiadające odpowiednika w normach IEC.

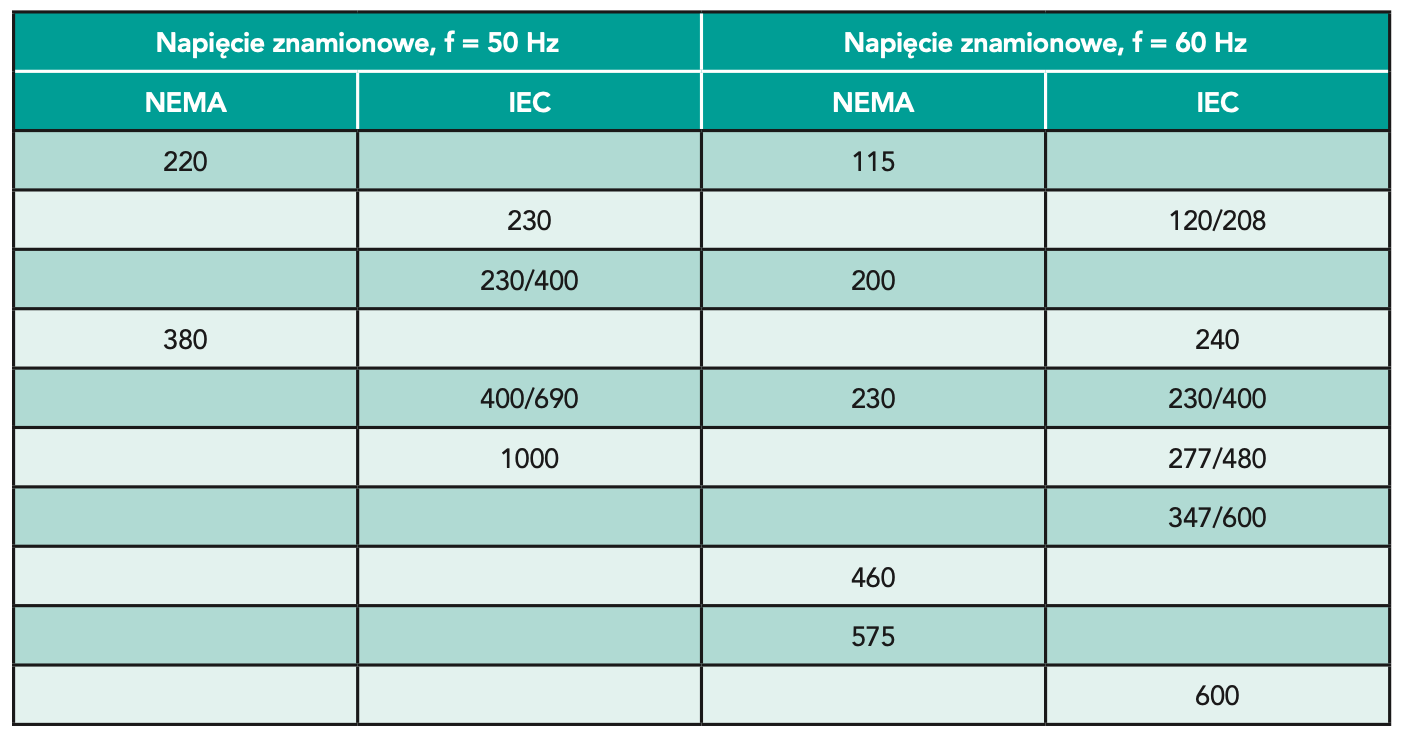

Silniki trójfazowe zasilane napięciem o częstotliwości 60 Hz, stosowanym w Ameryce Północnej, są zwykle budowane na napięcie 230/460 V i mają skrzynki przyłączeniowe 9-zaciskowe typu gwiazda/podwójna gwiazda (Y/YY). Silniki wg IEC o mocach 4 kW i większych mają skrzynki przyłączeniowe typu gwiazda/trójkąt dla napięcia zasilającego 230/400 V, gdy rozruch odbywa się za pomocą przełącznika gwiazda/trójkąt, a nie bezpośrednio z linii zasilającej (tabela 2).

Różnica pomiędzy standardami NEMA i IEC nie polega na kombinacjach napięcia i częstotliwości, ale na tolerancji, jaką każdy z tych standardów stosuje dla tych parametrów. Maksymalne wahanie napięcia zasilającego wg NEMA wynosi ±10% przy częstotliwości znamionowej, podczas gdy maksymalne dopuszczalne wahania częstotliwości wynoszą ±5% przy napięciu znamionowym. Normy IEC dzielą silniki elektryczne na strefy pracy. Strefa A oznacza, że silnik powinien spełniać swoją podstawową funkcję przy dopuszczalnych odchyłkach napięcia zasilającego ±5% od znamionowego oraz częstotliwości ±2% od znamionowej. Normy IEC określają także Strefę B, w której dopuszczona jest odchyłka napięcia ±10% oraz częstotliwości +3%/-5%.

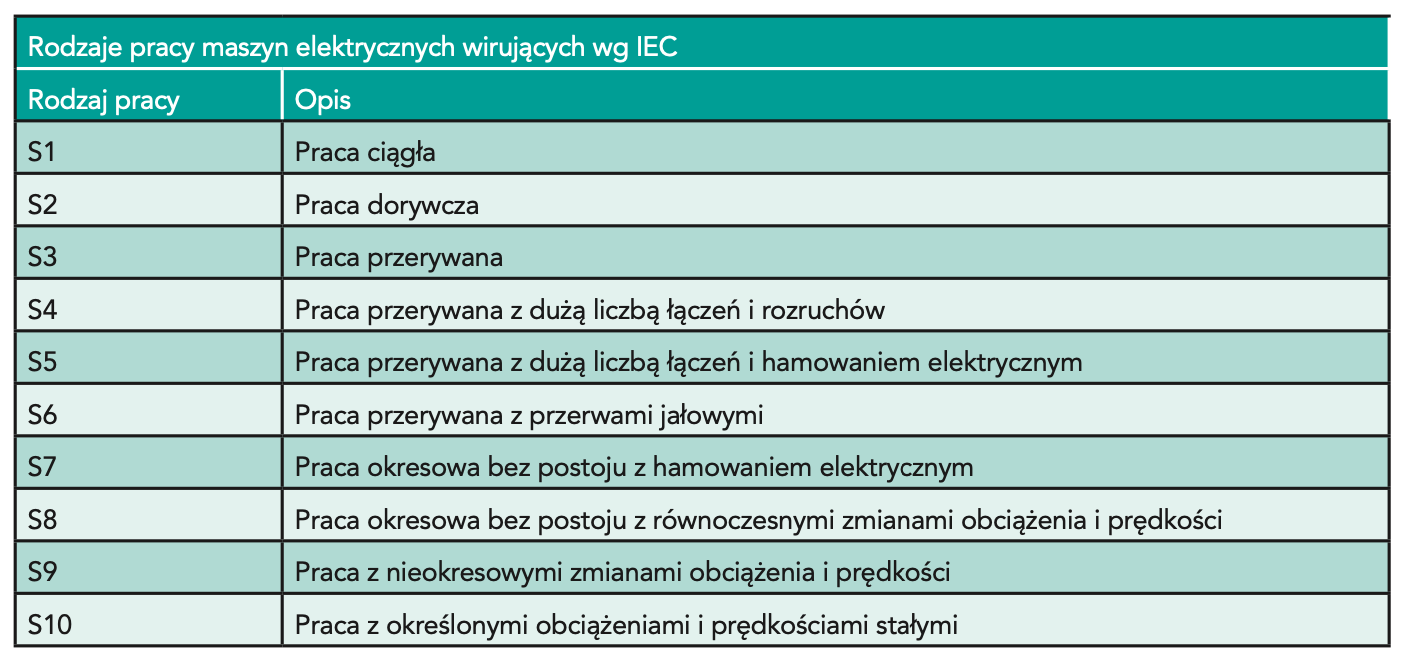

Większość silników wg NEMA jest przeznaczonych do pracy ciągłej. NEMA definiuje też dla niektórych aplikacji silniki przeznaczone do pracy przerywanej o cyklach 15-minutowych, 30-minutowych oraz 1-godzinnych. Wartości te oznaczają czas pracy silnika przy pełnym obciążeniu, po którym silnik nagrzeje się do maksymalnej temperatury bezpiecznej pracy i musi zostać wyłączony, aby ostygnąć, zanim zostanie ponownie uruchomiony. Standardy IEC mają bardziej skomplikowany system definiowania cykli pracy silników, który obejmuje także obciążenia cykliczne, jednak S1 jest normalnym cyklem pracy ciągłej dla większości konstrukcji silników. Norma IEC idzie jeszcze dalej w szczegóły, jeśli chodzi o definicje tych cykli pracy wraz z wykresami ilustracyjnymi.

Większość silników wg NEMA jest projektowana ze współczynnikiem przeciążalności równym 1,15. W sekcji 1.42 normy NEMA MG 1 współczynnik przeciążalności (ang. service factor) jest definiowany jako „mnożnik mocy znamionowej silnika, który daje w wyniku dopuszczalne obciążenie tego silnika w warunkach pracy określonych dla tego współczynnika”. Silniki wg IEC nie uwzględniają współczynnika przeciążalności, tak więc wynosiłby on dla nich 1,0. W USA niektórzy producenci sprężarek wykorzystują współczynnik przeciążalności, dobierając silniki do swoich wyrobów. Jeśli silnik wg IEC ma być wykorzystywany do napędu sprężarki, do której producent dobrał moc silnika w ten sposób, to może być tu wymagany silnik wg IEC o większej mocy.

Parametry znamionowe silników elektrycznych, zarówno według NEMA, jak i IEC, są podawane dla standardowej temperatury otoczenia 40°C (104°F), przy czym temperatura minimalna wynosi -15°C (5°F). Klasy izolacji są takie same dla silników Klasy B, F i H. Parametry znamionowe silników wg NEMA są podawane dla wysokości 1000 m (3300 stóp) nad poziomem morza, tak samo jest w silnikach wg IEC.

Efektywność energetyczna silników elektrycznych

Efektywności energetyczne silników elektrycznych wg NEMA są definiowane w normie MG 1. Określa ona dwa poziomy: „Efektywny energetycznie” (Energy Efficient), pokazany w tabeli 12-11 tego dokumentu, oraz „Efektywny Energetycznie Premium” (Premium Efficient), pokazany w tabeli 12-12. NEMA Premium jest znakiem handlowym i to oznaczenie powinno być używane jedynie przez producentów uczestniczących w programie silników klasy premium stowarzyszenia NEMA. Natomiast norma IEC 60034-30-1 definiuje dla silników elektrycznych klasy sprawności energetycznej IE (International Efficiency). Klasa IEC IE2 jest równoważna poziomowi NEMA Efektywny Energetycznie, natomiast IE3 jest w przeważającym zakresie równoważna poziomowi Efektywny Energetycznie Premium.

Zwykle stosowanymi metodami testowania tych silników są: metoda B wg IEEE 112-2017 oraz CSA 390:10 (R2019). W przeszłości metoda testowa IEC była inna, ponieważ nie mierzyła wszystkich strat, niektóre z nich były przyjmowane. W ostatnich kilku latach metoda B wg IEC 60034-2-1 stała się stosowaną metodą testową, równoważną metodom IEEE i CSA.

Od roku 1992 Departament Energii USA (DOE) narzuca obowiązek podawania poziomów efektywności energetycznej dla silników sprzedawanych w celu eksploatacji w tym kraju. Obejmuje on także silniki importowane jako części maszyn. Obecny poziom efektywności energetycznej dla silników o mocy powyżej 1 hp, czyli 0,746 kW (integral horsepower motors), to premium (IE3) i obejmuje konstrukcje silników zgodne zarówno z NEMA, jak i z IEC. Kanada wprowadziła te regulacje w ślad za USA, zaś w Meksyku obowiązują one tylko silniki sprzedawane za pośrednictwem dystrybutorów. Unia Europejska wymaga silników IE3, jednak obecnie dopuszcza stosowanie silników IE2, jeśli współpracują one z napędami umożliwiającymi regulację prędkości.

W USA i Kanadzie traktuje się silniki do pomp strażackich jako oddzielną klasę silników i zezwala na wykorzystywanie maszyn o poziomie efektywności energetycznej z tabeli NEMA 12-11 (IE2). Przyczyną tego jest niezbyt częste wykorzystywanie tych silników oraz ich mniejszy prąd rozruchowy. Natomiast w UE nie ma takiego zróżnicowania. Silniki do pomp strażackich są w Europie traktowane jak silniki ogólnego użytku i muszą mieć efektywność energetyczną IE3.

Wnioski końcowe

Silniki elektryczne produkowane według norm NEMA oraz IEC są podobne do siebie, jednak przyjęte praktyki ich wykorzystywania są inne. Personel kierowniczy zarządzający fabryką posiadającą silniki obydwu standardów musi zwracać uwagę na dzielące je różnice.

John Malinowski jest konsultantem ds. elektrycznych silników przemysłowych oraz członkiem IEEE z tytułem Fellow.