Rozwiązywanie problemów związanych z transformacją cyfrową dzięki inicjatywom oddolnym pracowników firm przemysłowych. Inicjatywy oddolne mogą stanowić lepszą drogę do osiągnięcia sukcesu w transformacji cyfrowej zakładów przemysłowych niż wydawane odgórnie polecenia.

Cyfrowa transformacja w przemyśle produkcyjnym od dziesięcioleci jest jednym z głównych tematów dyskusji wśród właścicieli firm i specjalistów. Jednak rzeczywistość jest taka, że przechodzenie w różnych zakładach produkcyjnych na zaawansowane technologie trwa już od dłuższego czasu. Pierwszy programowalny sterownik logiczny (PLC) został wprowadzony niemal 50 lat temu, zaś pierwszy rozproszony system sterowania (DCS) około 5 lat później.

W tamtych czasach idea zastąpienia siłowników pneumatycznych, przekaźników oraz układów ze sprzężeniem zwrotnym półprzewodnikowymi systemami automatyki zdolnymi do konsekwentnego i niezakłóconego działania była podstawowym krokiem naprzód. Położone zostały podwaliny pod wiele kolejnych wynikających z tego technologii. Dziś, gdy zakłady przemysłowe nadal powszechnie wykorzystują tradycyjną automatykę, większość ze związanych z nią technologii, w tym sterowników PLC i systemów DCS, dokonała znaczących postępów pod względem funkcjonalności oraz interoperacyjności.

Obecnie na halach fabrycznych znajdują się inteligentne urządzenia, podłączone do sieci o wysokiej prędkości przesyłu, wysyłające bardzo duże ilości danych dotyczących zmiennych procesowych i statusu maszyn i urządzeń. Dzięki temu dostępne są na przykład dane diagnostyczne dla oprzyrządowania oraz maszyn i procesów, monitorowanych przez to oprzyrządowanie. Wykorzystanie tych oraz innych źródeł danych spowodowało drastyczną poprawę BHP i dyspozycyjności fabryk, a jednocześnie jeszcze lepszą poprawę wydajności produkcji.

Początkowo systemy automatyki koncentrowały się na monitoringu i sterowaniu, jednak potrafiły one także śledzić i zapisywać historię utrzymania ruchu. Te dane historyczne były przekształcane na raporty tekstowe i graficzne, co umożliwiało kierownictwu taki wgląd w pracę fabryki, który nie był możliwy przedtem. Na koniec te informacje stały się dostępne dla systemów pracujących na poziomie przedsiębiorstwa, co stworzyło dodatkowe okazje do dokonywania ulepszeń operacyjnych.

Jeśli transformacja cyfrowa rozpoczęła się w latach siedemdziesiątych XX wieku i fabryki wdrożyły wiele związanych z nią technologii, to dlaczego nadal o tym rozmawiamy? Przyczyna jest jasna – postępy, jakie uczyniliśmy w produkcji procesowej i dyskretnej, wytworzyły bezprecedensowe ulepszenia. Koszty produkcji zostały znacznie zredukowane, ponieważ wzrosła wydajność pracy i zmalały koszty produkcji w przeliczeniu na jednostkę. Jednak z powodu wielu problemów nasza zdolność do pełnego wykorzystywania wszystkich danych oraz informacji generowanych w fabrykach nie dotrzymała kroku technologiom, które są obecnie dostępne w nowych urządzeniach i systemach.

Przekształcenie danych surowych w dające się wykorzystać informacje

Zastąpienie sterowania ręcznego, pneumatycznego oraz za pomocą przekaźników inteligentnymi systemami automatyki jest relatywnie nieskomplikowane. Dokumentowanie niezbędnych funkcji sterowania oraz konfigurowanie/programowanie elementów automatyki zwykle nie jest skomplikowane i daje w wyniku znaczne ulepszenia.

Jednak dzisiaj producenci muszą osiągać większe zyski z wielkich ilości zbieranych w zakładach danych, co przyniesie nawet jeszcze większą wartość dla realizowanych operacji. Ta transformacja cyfrowa będzie wymagała ulepszonych strategii w celu najlepszego wykorzystania zasobów firmy – i może nawet spowodować konieczność wykorzystania możliwości partnerów biznesowych. Tkwi w tym okazja do dokonania transformacji firmy, jednak może to być onieśmielające, ponieważ w pierwszej kolejności należy odpowiedzieć na następujące kluczowe pytania:

- W którym miejscu należy rozpocząć działania?

- Ile to będzie kosztowało?

- Czy możemy stworzyć przypadek biznesowy?

- Czy jeśli dokonamy inwestycji, to czy nasza firma poradzi sobie ze zmianą?

Pytania te mogą być nawet bardziej problematyczne, ponieważ transformacja cyfrowa wygląda inaczej w każdej firmie. Każde przedsiębiorstwo ma inny punkt startowy, wizję oraz definicję sukcesu. Kierownictwo działów operacyjnych musi jasno komunikować swojej organizacji, co zamierza uzyskać z transformacji cyfrowej (fot.1).

Innymi słowy, liderzy transformacji cyfrowej muszą stworzyć taką organizację, w której działy operacyjne są zintegrowane, tak aby można było wdrożyć kluczowe strategie, wykorzystać uzyskaną wiedzę w całej firmie i zharmonizować realizowane operacje. Zwykle do realizacji tych celów jest wymagana kombinacja inwestycji w technologię oraz ludzi. Szczegółowo opisano to na przykładach w dalszej części artykułu.

Inicjatywy oddolne zamiast odgórnych

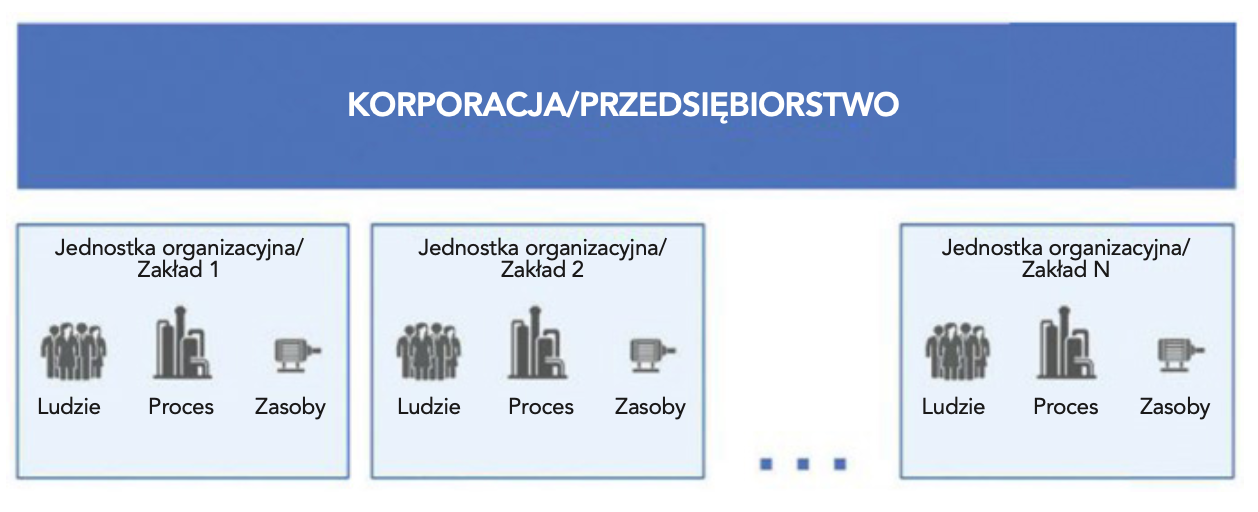

Pewna firma ma tradycyjną strukturę korporacyjną, w której personel kierowniczy nadzoruje wiele działów operacyjnych, z których każdy wykonuje różne funkcje, w tym produkcję (rys. 2).

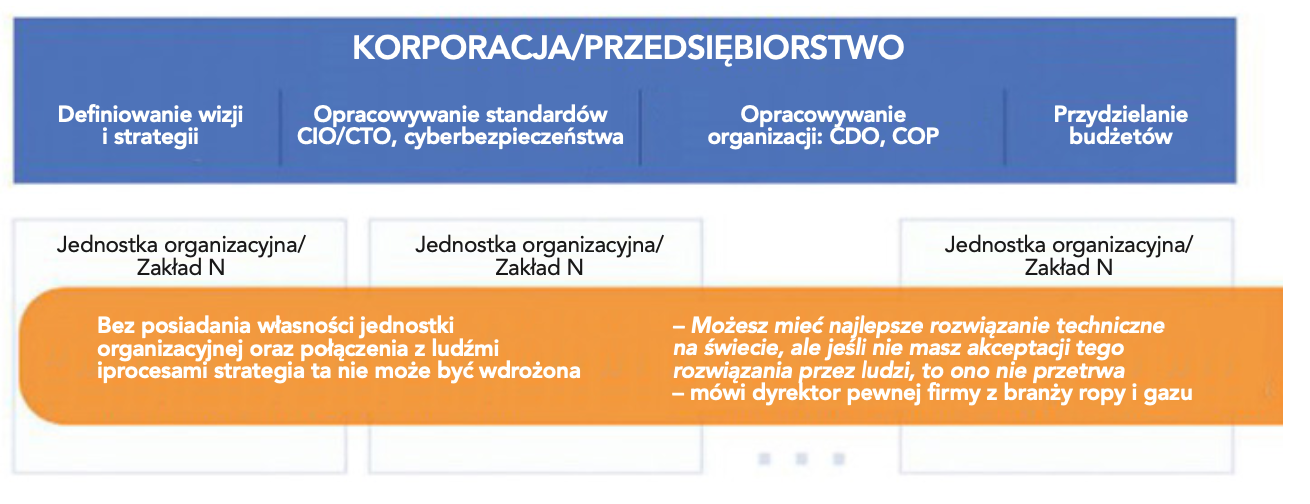

Ta korporacja postrzega siebie jako władzę centralną w kategoriach prowadzenia firmy, ustanawiania kluczowych strategii oraz tworzenia wizji dla całego przedsiębiorstwa. Prawdopodobnie posiada centralny dział inżynierski i operacyjny, który wydaje polecenia działom firmy, mające na celu zapewnienie, że praca jest wykonywana globalnie i spójnie. Korporacja ta standaryzuje praktyki IT, tak więc narzędzia są wykorzystywane konsekwentnie, a dane łatwo wymieniane. Rozumie potrzebę połączenia z działami operacyjnymi, aby całe przedsiębiorstwo funkcjonowało w ujednolicony sposób. Kluczem do efektywności poleceń i procedur wydawanych przez centrum korporacyjne jest akceptacja na poziomie działu operacyjnego (rys.3).

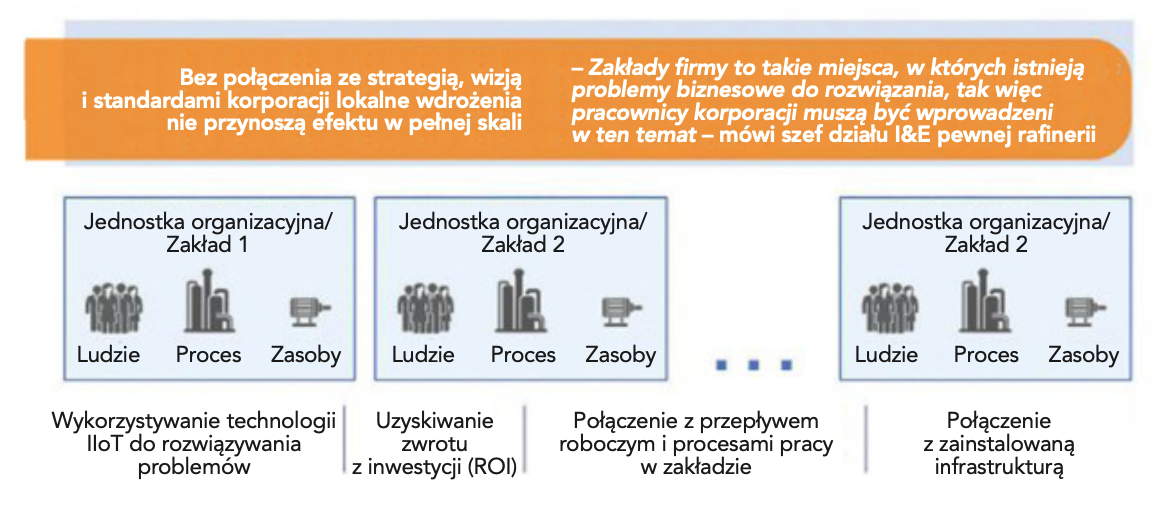

Bez akceptacji oraz udziału każdego działu firmy nawet najlepsze rozwiązania techniczne nie będą mogły być w pełni wdrożone, aby przynieść maksymalne korzyści. Najlepszym sposobem na rozwiązanie tego problemu jest połączenie każdego zakładu firmy z zarządem tak, aby decyzje dotyczące działów firmy były dokonywane w porozumieniu z wizją korporacji, a nie tylko na podstawie odgórnych poleceń (rys. 4).

Przykład zastosowanie takiej koncepcji w praktyce można znaleźć w przedsiębiorstwie produkcyjnym Emerson Machine Automation, którego biuro zarządu oraz fabryka znajdują się w Charlottesville (stan Virginia, USA).

Personel tej fabryki progresywnie i ciągle poszukuje okazji do wprowadzania ulepszeń. Działania podejmowane przez tych ludzi nie zależą od dyrektyw korporacyjnych, tylko od znanych potrzeb ulepszania realizowanych operacji. Personel fabryki w sposób ciągły odchudza (lean) operacje, poprzez wymyślanie/opracowywanie narzędzi mechanicznych i programowych, mających na celu zwiększanie produktywności i redukcję kosztów. To podejście oddolne zapewnia efektywność, ponieważ każda proponowana zmiana jest wysuwana przez ludzi będących najbliżej problemu. Umożliwia to bardzo szybkie rozpoznanie problemu, a następnie szybkie wdrożenie jego rozwiązania.

Niewątpliwie realizacja w praktyce tej strategii jest uproszczona, ponieważ firma posiada tylko jeden zakład realizujący produkcję masową, który jest zlokalizowany obok biurowca zarządu, jednak ta podstawowa koncepcja ma zastosowanie dla każdej firmy. Głównym wyzwaniem dla firm posiadających wiele dużych zakładów produkcyjnych jest zapewnienie, że podczas opracowywania nowych narzędzi i praktyk są one dokumentowane i udostępniane w taki sposób, że każdy zakład firmy realizuje podobne procedury.

Gdy produkcja jest bardziej rozproszona, tworzą się problemy pod względem udostępniania innowacji, co wymaga bardzo szybkiej koordynacji w celu wdrażania innowacji w innych zakładach. Współpraca z zarządem korporacji także może być trudniejsza, jednak nowoczesne technologie komunikacyjne mogą rozwiązać wiele z tych problemów.

Ludzie powinni być na pierwszym miejscu

Jednym z klientów Emerson Machine Automation jest firma posiadająca zakład celulozowo-papierniczy. Wytwarza on wiele różnych produktów, w tym papier śniadaniowy i opakowania kartonowe. Obecnie firma ta stawia na bardzo szybkie wdrożenie produkcji słomek papierowych. Fabryka ma cztery różne platformy sterowania PLC oraz trzy różne systemy DCS.

Kierownictwo firmy planuje zintegrowanie całej działalności poprzez stworzenie centrum współpracy, co spowoduje odpowiednie przygotowanie pracowników zanim zaczną konsolidować oraz modernizować swoje systemy automatyki. Firma ta zbudowała sterownię, w której zainstalowano sześć wielkich monitorów, na których wyświetlane są informacje pochodzące z siedmiu systemów automatyki. Operatorzy w zakładzie mają teraz dostęp do większego zbioru informacji, które wykorzystują do szybszego wydawania poleceń i lepszego podejmowania decyzji.

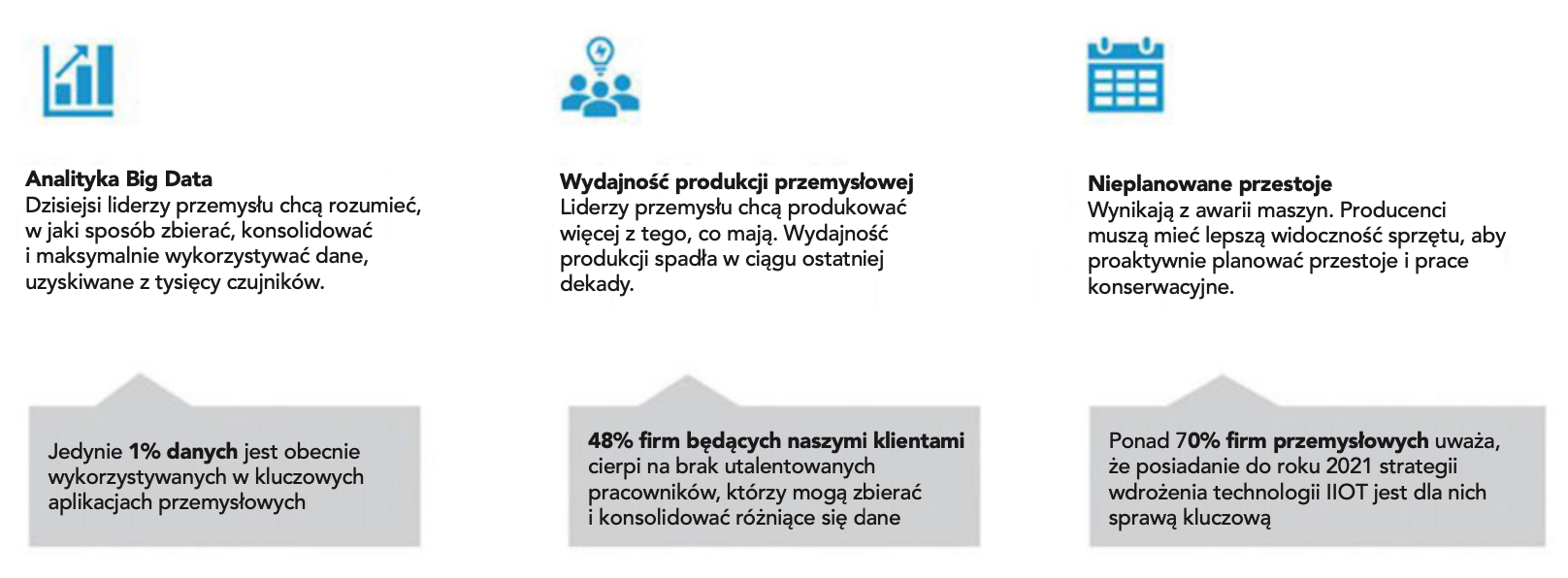

Obecnie firma opracowuje plany integracji opartej na danych wejściowych oraz danych zwrotnych od operatorów. Firma w pracach nad stopniową integracją cyfrową oraz procesem transformacji koncentruje się na najpilniejszych potrzebach. Fabryka jest żywą reklamą procesu wykorzystywania analityki Big Data do zwiększenia wydajności produkcji przemysłowej oraz minimalizacji nieplanowanych przestojów (rys. 5).

Fabryka ma już inteligentne urządzenia oraz platformy, które są wymagane do dostarczania podstawowych danych, niezbędnych do osiągnięcia najwyższej wydajności, jednak dostęp do tych danych jeszcze nie jest łatwy. Dla tej firmy zbudowanie nowej sterowni jest wielkim pierwszym krokiem na drodze do wdrożenia na pełną skalę strategii Przemysłowego Internetu Rzeczy (IIoT), poprzez uczynienie większej ilości danych dostępnymi dla całego zespołu.

Papiernia ta nie różni się od innych, ponieważ większość fabryk wykorzystuje niewiele z dostępnych danych. Szacunkowa wartość 5% podana na rysunku 5 jest całkiem konserwatywna, ponieważ wiele firm szacuje, że tylko niewiele ponad 1% dostępnych danych jest w rzeczywistości wykorzystywanych do ulepszenia realizowanych w zakładach operacji.

Perspektywy na przyszłość

Opisane sytuacje to dwa przykłady problemów, z jakimi musz,a się dziś borykać firmy. Inne problemy powstają, gdy firmy rozrastają się i rozbudowują systemy IT oraz gdy wykupywane przez nie firmy wprowadzają nowe systemy informatyczne oraz automatyki. Zmienia się środowisko biznesowe, zmieniają przepisy i regulacje prawne, co wymaga od firm produkcyjnych odpowiedniego reagowania. Jednak w pełni usieciowione przedsiębiorstwo będzie łatwo dostosowywało się do zmian. Pozwoli mu to być na bieżąco ze zmianami w środowisku operacyjnym.

Doskonale przeprowadzona transformacja cyfrowa wymaga zmian zarówno technicznych, jak i dla personelu zakładów. Wzrost wydajności produkcji, wynikający z wprowadzenia nowoczesnej automatyki, jest często osłabiany przez brak przygotowania personelu operacyjnego, wynikający z niedostatecznego przeszkolenia lub braku wymaganych umiejętności. Ale nawet przy tych oraz innych problemach przytłaczająca większość firm uważa, że inteligentne wdrożenie strategii IIoT jest kluczem do uzyskania trwałego sukcesu.

W świecie automatyki transformacja cyfrowa jest często postrzegana w kategoriach zwiększania wydajności produkcji. W celu zwiększenia przewidywalności analizowane są informacje historyczne. Wprowadzana jest analiza danych w celu lepszego zrozumienia obecnych warunków technicznych sprzętu i wymaganych zmian. Powstaje również potrzeba zwiększenia szybkości podejmowania decyzji, co ma na celu stworzenie bardziej efektywnych operacji. Wraz z tymi wyzwaniami, w miarę jak świat staje się w coraz większym stopniu oparty na danych, systemy automatyki muszą być zintegrowane z infrastrukturą i politykami IT.

Co prawda transformacja cyfrowa, jak opisano powyżej, może być skomplikowana, jednak producenci nadal muszą iść do przodu. Podczas gdy każda firma stawia czoła różnym wyzwaniom i może wymyślić różne odpowiedzi, konieczne są transformacyjne praktyki biznesowe, aby firma była konkurencyjna na świecie. Praktyki te będą napędzały innowacje i przyśpieszały ich wdrażanie, co pomoże firmom dotrzymać kroku konkurencji.

Dobra wiadomość jest taka, że gdy firma rozpoczyna drogę ku transformacji cyfrowej, to posiada już wiele z niezbędnych danych w swoim zakładzie. Ogarnięcie tych informacji oraz wykorzystanie ich do transformacji cyfrowej firmy jest tu kluczem. Skoncentrowanie się na wynikach oraz podejściach, które wspierają skalowalność, umożliwia oszacowanie inwestycji i wspieranych przypadków biznesowych.

Droga ku transformacji cyfrowej nie jest łatwa, jednak sukces można osiągnąć poprzez dokonywanie tylko jednego kroku jednocześnie, zaczynając od najbardziej palących problemów (rys. 6).

Większość zakładów produkcyjnych oraz innych wdrożyło już programy automatyki. Wygenerowano tam całe bogactwo danych dostępnych dla transformacji cyfrowej. To stworzyło okazje do wykorzystania danych w pierwszym rzędzie do zajęcia się palącymi problemami, wymagającymi szybkiego rozwiązania. Posuwanie się naprzód z wdrażaniem technologii IIoT w ten sposób pozwala na to, aby prace związane z transformacją cyfrową rozpoczynały się od małych działań, które będą stopniowo się zwiększały, znacznie usuwając przeszkody na drodze do sukcesu.

Jeff Householder jest prezesem oddziału firmy Emerson, zajmującego się rozwiązaniami automatyki maszyn. Odpowiada on za wszystkie główne aspekty dotyczące nowo wykupionych firm, poprzednio znane jako Inteligentne Platformy w firmie GE. Oddział rozwiązań automatyki maszyn działa w organizacji systemów i rozwiązań firmy Emerson. Firma ta skoncentrowana jest na obsługiwaniu wszystkich gałęzi przemysłu, posiadając bogate portfolio produktów, w tym programowalne sterowniki logiczne (PLC), przemysłowe komputery PC (IPC), panelowe komputery PC, wyświetlacze oraz urządzenia do przetwarzania danych na krawędzi sieci. Jeff Householder zarządza zespołem różnych menedżerów, obejmującym całą firmę, w tym działy: sprzedaży, operacyjny, finansowy, konstrukcyjny i usług Lifecycle Services (dostarczanie klientom wiedzy, technologii i procesów, które pomagają w funkcjonowaniu zakładów). Przed objęciem tej funkcji Jeff Householder pracował na wielu stanowiskach w firmie Emerson, do której przyszedł w 1996 roku.