Ścisły związek między prawidłową pracą urządzeń i maszyn a odpowiednim smarowaniem jest głównym powodem stosowania automatycznych smarownic oraz centralnych systemów smarowniczych.

Ścisły związek między prawidłową pracą urządzeń i maszyn a odpowiednim smarowaniem jest głównym powodem stosowania automatycznych smarownic oraz centralnych systemów smarowniczych.

W przeciwieństwie do techniki smarowania ręcznego, która jest pracochłonna, wymaga zaangażowania personelu i jest obciążona wysokim ryzykiem błędu, nowoczesne metody smarowania zyskują coraz większe grono zwolenników. Próba zwiększenia niezawodności pracy maszyn przy jednoczesnym zredukowaniu kosztów ich eksploatacji oraz spełnianie coraz większych wymagań zachowania czystości procesu produkcyjnego i norm ekologicznych stawia użytkowników maszyn przed koniecznością sięgnięcia po automatyczne urządzenia smarownicze. I nic w tym dziwnego, wszak mają one wiele zalet. Przede wszystkim gwarantują nieprzerwane dostarczanie smaru w trakcie określonego czasu. Mają tę przewagę nad osobami odpowiedzialnymi za ręczne smarowanie, że nie potrzebują przerw na odpoczynek, nigdy nie zapominają o swoim zadaniu i są dokładniejsze w aplikacji środka smarnego. Warto podkreślić, że w ciągu ponad 50 lat obecności na rynku smarownice automatyczne podlegały wielu zmianom i udoskonaleniom, stając się coraz łatwiejsze w obsłudze i efektywniejsze w działaniu.

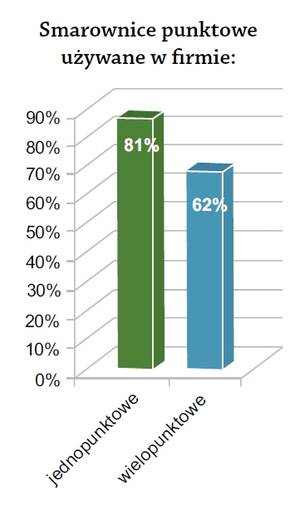

Obecnie istnieje wiele różnych opcji automatycznego smarowania: począwszy od stosunkowo niedrogich smarownic jednopunktowych, a skończywszy na złożonych systemach centralnego smarowania. Każde rozwiązanie ma zarówno zalety, jak i wady. Dlatego też dobór odpowiedniego urządzenia powinien uwzględniać indywidualne preferencje i oczekiwania klienta.

Smarownice jednopunktowe – wady i zalety

Przewaga smarownic jednopunktowych nad centralnymi systemami polega na niższym koszcie instalacji, prostszym montażu w dodatkowych miejscach oraz precyzyjnym doborze ilości i rodzaju środka smarnego dla każdego punktu smarowania. To jedne z najmocniejszych stron tych urządzeń, które są doceniane przez użytkowników. Zgodnie z odpowiedziami ankietowanych, najczęściej stosowane są smarownice jednopunktowe dostarczane bądź produkowane m.in. przez takie firmy, jak: SKF, Timken, Perma, Kernite, Parker, Wika, Fin-Brammer, Electro-Lube, Tapo, HHW, Gacol, Pressol, Simalube.

Przewaga smarownic jednopunktowych nad centralnymi systemami polega na niższym koszcie instalacji, prostszym montażu w dodatkowych miejscach oraz precyzyjnym doborze ilości i rodzaju środka smarnego dla każdego punktu smarowania. To jedne z najmocniejszych stron tych urządzeń, które są doceniane przez użytkowników. Zgodnie z odpowiedziami ankietowanych, najczęściej stosowane są smarownice jednopunktowe dostarczane bądź produkowane m.in. przez takie firmy, jak: SKF, Timken, Perma, Kernite, Parker, Wika, Fin-Brammer, Electro-Lube, Tapo, HHW, Gacol, Pressol, Simalube.

Faktem jest, że rynek polski oferuje wiele rodzajów smarownic. Jednak, jak się okazuje, większość firm decyduje się na zakup smarownic jednopunktowych, wśród których najbardziej popularne i cieszące się najdłuższą tradycją stosowania są smarownice sprężynowe.

56% ankietowanych użytkowników deklaruje, że stosuje je w swoich zakładach. Urządzenia te działają na zasadzie wyciskania smaru z pojemnika pod niewielkim ciśnieniem za pomocą sprężyny napierającej na tłok. Mimo że smarownice z napędem sprężynowym są chętnie wybierane przez klientów (m.in. ze względu na relatywnie niską cenę urządzenia, a także niewielki koszt ponownego napełniania), nie są bez wad. Wymagają częstego napełniania kolejną ilością smaru pistoletem smarowniczym, a precyzyjne dozowanie jest bardzo utrudnione lub wręcz niemożliwe. Innymi słabymi stronami tych smarownic są: duży wpływ, jaki ma wiek smaru w pojemniku na wskaźnik rozładowania, a także wrażliwość na zmiany temperatury otoczenia.

56% ankietowanych użytkowników deklaruje, że stosuje je w swoich zakładach. Urządzenia te działają na zasadzie wyciskania smaru z pojemnika pod niewielkim ciśnieniem za pomocą sprężyny napierającej na tłok. Mimo że smarownice z napędem sprężynowym są chętnie wybierane przez klientów (m.in. ze względu na relatywnie niską cenę urządzenia, a także niewielki koszt ponownego napełniania), nie są bez wad. Wymagają częstego napełniania kolejną ilością smaru pistoletem smarowniczym, a precyzyjne dozowanie jest bardzo utrudnione lub wręcz niemożliwe. Innymi słabymi stronami tych smarownic są: duży wpływ, jaki ma wiek smaru w pojemniku na wskaźnik rozładowania, a także wrażliwość na zmiany temperatury otoczenia.

Chętnie stosowane są także smarownice elektromechaniczne (43% wskazań), w których wkład z tłokiem bądź zbiornik harmonijkowy są opróżniane za pomocą napędu elektromechanicznego. Tego rodzaju smarownice cechuje długa żywotność i stosunkowo prosta obsługa. Baterie zasilające silniczek wymienia się razem z wkładem zawierającym smar. Uniwersalność tych smarownic polega na tym, że mogą one być sterowane zewnętrznie lub też działać automatycznie, np. włączając się tylko wtedy, gdy smarowana maszyna jest włączona, i automatycznie przechodząc w tryb czuwania w momencie jej wyłączenia. To bardzo ekonomiczne rozwiązanie jest doceniane przez wielu użytkowników. Innymi mocnymi stronami tych urządzeń są niezakłócone zmiany temperatury zewnętrznej, smarowanie oraz dosyć duża precyzja w dozowaniu środka smarnego.

Na trzecim miejscu najczęściej używanych w zakładach smarownic jednopunktowych znalazły się smarownice gazowe (31% wskazań). W tym przypadku siłę działającą na tłok wywiera gaz – wodór, który wytwarzany jest w wyniku reakcji chemicznej. Ze względu na metalową obudowę używaną w tego typu smarownicach niemożliwa staje się wizualna kontrolna ilości smaru, który znajduje się w środku. Ponadto smarownice te nie mogą być stosowane w miejscach o wysokiej temperaturze oraz zagrożonych pożarem. Powodem jest obecność w tych urządzeniach wodoru, który jest gazem wysoce wybuchowym.

Na trzecim miejscu najczęściej używanych w zakładach smarownic jednopunktowych znalazły się smarownice gazowe (31% wskazań). W tym przypadku siłę działającą na tłok wywiera gaz – wodór, który wytwarzany jest w wyniku reakcji chemicznej. Ze względu na metalową obudowę używaną w tego typu smarownicach niemożliwa staje się wizualna kontrolna ilości smaru, który znajduje się w środku. Ponadto smarownice te nie mogą być stosowane w miejscach o wysokiej temperaturze oraz zagrożonych pożarem. Powodem jest obecność w tych urządzeniach wodoru, który jest gazem wysoce wybuchowym.

Wiele punktów – wiele rozwiązań

Odpowiadając na pytanie o dostawcę lub producenta używanych smarownic wielopunktowych, ankietowane osoby wymieniły m.in. takie firmy, jak: SKF, Timken, Fin-Brammer, Perma, Woerner, Lincoln oraz Safematic.

Warto podkreślić, że przy użyciu bloku podzielnika progresywnego niektóre smarownice elektromechaniczne mogą służyć jako lokalne wielopunktowe systemy smarowania. Ograniczeniem jest maksymalna liczba punktów smarowania (do 6–8) oraz odległość między nimi (do kilku metrów). Taka zmodyfikowana smarownica ma za zadanie wytworzenie większego ciśnienia aplikowanego smaru w celu dostarczenia go do wszystkich punktów.

Na rynku istnieje wiele smarownic wielopunktowych, które są tak wysoce efektywne, że często nazywa się je scentralizowanymi układami smarowania przeznaczonymi do samodzielnego montażu. Przykładem może być smarownica wielopunktowa firmy SKF – SYSTEM MultiPoint LAGD 400 oraz TRICO Streamliner M i M 500cc z rozdzielaczem. Jest to optymalne rozwiązanie dla małych i średnich zakładów produkcyjnych, które mają niewielki park maszynowy. Jego instalacja jest prosta i nie wymaga wynajęcia specjalistycznej firmy. Ponadto, żeby obsługiwać to urządzenie, nie jest wymagane żadne dodatkowe szkolenie.

Na rynku istnieje wiele smarownic wielopunktowych, które są tak wysoce efektywne, że często nazywa się je scentralizowanymi układami smarowania przeznaczonymi do samodzielnego montażu. Przykładem może być smarownica wielopunktowa firmy SKF – SYSTEM MultiPoint LAGD 400 oraz TRICO Streamliner M i M 500cc z rozdzielaczem. Jest to optymalne rozwiązanie dla małych i średnich zakładów produkcyjnych, które mają niewielki park maszynowy. Jego instalacja jest prosta i nie wymaga wynajęcia specjalistycznej firmy. Ponadto, żeby obsługiwać to urządzenie, nie jest wymagane żadne dodatkowe szkolenie.

Smarownice ręczne wciąż popularne

– Smarowanie ręczne wymaga wielu nakładów i kosztów ponoszonych w sposób ciągły. Alternatywą jest centralne smarowanie – ponosimy jednorazowy koszt inwestycji, który może się zwrócić bardzo szybko – zauważa Aleksander Machnik z firmy Vento.

Czy w dobie coraz częściej używanych zautomatyzowanych urządzeń smarowniczych smarownice ręczne nie odchodzą już powoli do lamusa?

Odpowiedzi ankietowanych jednoznacznie potwierdzają, że smarownice ręczne wciąż są bardzo popularne. Ponad połowa (56%) ankietowanych osób często używa w swoich zakładach smarownic ręcznych, a 37% korzysta z nich tylko czasami. Jedynie 6% użytkowników rzadko sięga po te urządzenia.

Układy centralnego smarowania – rozwiązanie doskonałe?

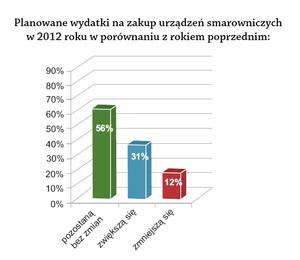

Scentralizowane systemy smarowania niewątpliwie mają wiele zalet, które są doceniane przez coraz liczniejszą grupę odbiorców. Jak podkreśla Roman Koniarek z firmy Hennlich: – Każdy krok w stronę zastosowania centralnego układu smarowania ma uzasadnienie ekonomiczne – wyeliminowanie postojów, mniejsze zużycie środków smarnych, wydłużenie trwałości smarowanych elementów. Zastosowanie układów smarowania jest inwestycją, która szybko się zwraca.

– Jest to bardzo wygodne rozwiązanie – uzupełnia Aleksander Machnik z firmy Vento – upraszcza obsługę smarowniczą maszyn. W zależności od zastosowanego rozwiązania operacje sprowadzają się jedynie do napełnienia pompy smarem lub olejem. Obniżamy w ten sposób koszty obsługi maszyn. Bardzo ważnym czynnikiem wpływającym na opłacalność stosowania centralnego smarowania jest również zapobieganie awariom maszyn. Ten czynnik niestety nie jest zbyt często brany pod uwagę przez służby utrzymania ruchu. Prawidłowe smarowanie to nie tylko doprowadzenie środka smarnego do danego punktu. Środek smarny powinien być dostarczony w odpowiedniej ilości.

– Jest to bardzo wygodne rozwiązanie – uzupełnia Aleksander Machnik z firmy Vento – upraszcza obsługę smarowniczą maszyn. W zależności od zastosowanego rozwiązania operacje sprowadzają się jedynie do napełnienia pompy smarem lub olejem. Obniżamy w ten sposób koszty obsługi maszyn. Bardzo ważnym czynnikiem wpływającym na opłacalność stosowania centralnego smarowania jest również zapobieganie awariom maszyn. Ten czynnik niestety nie jest zbyt często brany pod uwagę przez służby utrzymania ruchu. Prawidłowe smarowanie to nie tylko doprowadzenie środka smarnego do danego punktu. Środek smarny powinien być dostarczony w odpowiedniej ilości.

Ankieta przeprowadzona przez redakcję Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych pokazuje, że osoby użytkujące układy centralnego smarowania są w pełni świadome korzyści płynących z ich stosowania. Aż 62% ankietowanych przyznaje, że głównym powodem korzystania z centralnych układów smarowania jest wzrost niezawodności urządzeń oraz poprawa efektywności smarowania. Innymi argumentami wymienianymi w dalszej kolejności są również: optymalizacja zużycia środków smarnych (56%), łatwość obsługi (50%), obniżenie kosztów eksploatacyjnych (37%) oraz zwiększenie możliwości wytwórczych (25%).

Ankieta przeprowadzona przez redakcję Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych pokazuje, że osoby użytkujące układy centralnego smarowania są w pełni świadome korzyści płynących z ich stosowania. Aż 62% ankietowanych przyznaje, że głównym powodem korzystania z centralnych układów smarowania jest wzrost niezawodności urządzeń oraz poprawa efektywności smarowania. Innymi argumentami wymienianymi w dalszej kolejności są również: optymalizacja zużycia środków smarnych (56%), łatwość obsługi (50%), obniżenie kosztów eksploatacyjnych (37%) oraz zwiększenie możliwości wytwórczych (25%).

W opinii Tomasza Gibaszewskiego z firmy Deforin największe korzyści wynikające z zastosowania centralnego układu smarowania są następujące:

- środek smarny jest w sposób ciągły dostarczany do punktu smarnego, co w rezultacie skutkuje dłuższą żywotnością łożyska, ślizgu czy sworznia,

- nie jest wymagane wyłączanie maszyny lub ciągu technologicznego,

- w dużym stopniu jest eliminowany czynnik w postaci błędu człowieka.

Oprócz tego scentralizowany system smarowania jest bardzo uniwersalnym rozwiązaniem. W przypadku gdy stosowany jest ten sam środek smarny, jeden system jest w stanie obsłużyć nawet cały zakład. Jednak tak duże i skomplikowane systemy wymagają przeprowadzania okresowych konserwacji mających na celu usunięcie wszelkich zanieczyszczeń oraz wody. Poza tym, mimo możliwości rozbudowania systemu przez dodanie kolejnego punktu smarowania, użytkownicy często rezygnują z takiej opcji, decydując się na kolejną smarownicę jednopunktową, co jest dużo tańszym rozwiązaniem.

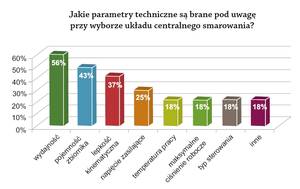

Roman Koniarek z firmy Hennlich informuje, że na typowy układ centralnego smarowania składają się: pompa, zbiornik smaru z kontrolą poziomu środka smarnego, zawór bezpieczeństwa, linia powrotna i elektronicznie monitorowane rozdzielacze.

Jednak, jak zauważa Adam Szarafiński z firmy GREYFIN: – Systemy centralnego smarowania można tworzyć w bardzo prosty sposób. Nie zawsze konieczne jest stosowanie układów w pełni automatycznych. W większości przypadków można wykonać układ stosunkowo tani i zastosować smarownice grawitacyjne ADAMS LubeTech i/lub TRICO z zaworami elektromagnetycznymi. To doskonałe rozwiązanie, które umożliwia stworzenie prostego, niezawodnego i taniego systemu centralnego smarowania. Smarowanie łańcuchów za pomocą smarownic grawitacyjnych ADAMS i specjalnych aplikatorów TRICO Ever-last® to znakomite połączenie układów stosunkowo niedrogich z doskonałymi. Umożliwia to bardzo precyzyjne smarowanie łańcuchów przy jednoczesnym podwójnym zabezpieczeniu przed wyciekiem środka smarnego.

Jednak, jak zauważa Adam Szarafiński z firmy GREYFIN: – Systemy centralnego smarowania można tworzyć w bardzo prosty sposób. Nie zawsze konieczne jest stosowanie układów w pełni automatycznych. W większości przypadków można wykonać układ stosunkowo tani i zastosować smarownice grawitacyjne ADAMS LubeTech i/lub TRICO z zaworami elektromagnetycznymi. To doskonałe rozwiązanie, które umożliwia stworzenie prostego, niezawodnego i taniego systemu centralnego smarowania. Smarowanie łańcuchów za pomocą smarownic grawitacyjnych ADAMS i specjalnych aplikatorów TRICO Ever-last® to znakomite połączenie układów stosunkowo niedrogich z doskonałymi. Umożliwia to bardzo precyzyjne smarowanie łańcuchów przy jednoczesnym podwójnym zabezpieczeniu przed wyciekiem środka smarnego.

Czy układy centralnego smarowania cieszą się dużą popularnością wśród ankietowanych? Okazuje się, że są one stosowane w większości zakładów. Wśród wymienionych przez użytkowników firm tych urządzeń znalazły się m.in.: Lincoln, SKF, Simalube, Vogel, Safematic, Perma, Woerner, Dropsa oraz Rockfin.

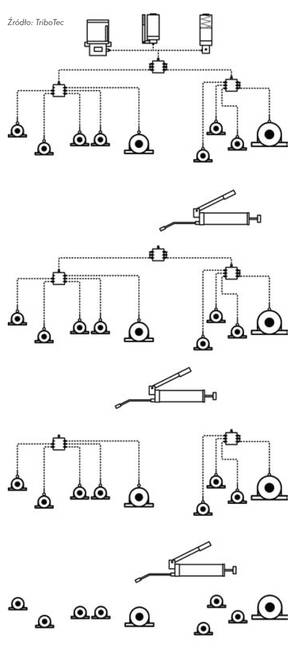

Rodzaje układów i ich zastosowanie

– Centralne układy smarowania występują w kilku rodzajach. Do najczęściej występujących zalicza się układy progresywne i wielopunktowe, które stosuje się tam, gdzie występuje znaczna liczba punktów smarnych na niewielkim obszarze, np. na prasach, młotach kuźniczych czy maszynach budowlanych lub górniczych. Z kolei układy jednoliniowe występują najczęściej w urządzeniach wymagających niskociśnieniowego smarowania olejem (niewielkie maszyny w przemyśle spożywczym, centra obróbcze, mniejsze prasy). Rzadziej występujące układy dwuliniowe stosuje się tam, gdzie występują dalekie odległości (np. hutnicze ciągi technologiczne, maszyny papiernicze, ładowarko-zwałowarki). Można również spotkać agregaty kroplowe i natryskowe (smarowanie łańcuchów oraz otwartych przekładni) – informuje Tomasz Gibaszewski z firmy Deforin. Warto wspomnieć też o układzie wielotłokowym, który znajduje zastosowanie w smarowaniu urządzeń o niewielkiej liczbie punktów smarnych rozmieszczonych w stosunkowo niewielkiej odległości. Jak widać, nowoczesne układy centralnego smarowania mają bardzo szerokie spektrum zastosowań.

– Centralne układy smarowania występują w kilku rodzajach. Do najczęściej występujących zalicza się układy progresywne i wielopunktowe, które stosuje się tam, gdzie występuje znaczna liczba punktów smarnych na niewielkim obszarze, np. na prasach, młotach kuźniczych czy maszynach budowlanych lub górniczych. Z kolei układy jednoliniowe występują najczęściej w urządzeniach wymagających niskociśnieniowego smarowania olejem (niewielkie maszyny w przemyśle spożywczym, centra obróbcze, mniejsze prasy). Rzadziej występujące układy dwuliniowe stosuje się tam, gdzie występują dalekie odległości (np. hutnicze ciągi technologiczne, maszyny papiernicze, ładowarko-zwałowarki). Można również spotkać agregaty kroplowe i natryskowe (smarowanie łańcuchów oraz otwartych przekładni) – informuje Tomasz Gibaszewski z firmy Deforin. Warto wspomnieć też o układzie wielotłokowym, który znajduje zastosowanie w smarowaniu urządzeń o niewielkiej liczbie punktów smarnych rozmieszczonych w stosunkowo niewielkiej odległości. Jak widać, nowoczesne układy centralnego smarowania mają bardzo szerokie spektrum zastosowań.

Jeśli zaś chodzi o typowania osób ankietowanych, to okazuje się, że największą popularnością cieszy się układ impulsowy, który uzyskał 37% wskazań. W następnej kolejności znalazły się takie układy centralnego smarowania, jak: olejowo-powietrzny, jednoliniowy (31%), obiegowy, progresywny i dwuliniowy (25%), natryskowy oraz mieszany układ dwuliniowo- progresywny (12%), a także mieszany układ wieloliniowo-progresywny, wieloliniowy i wielotłokowy (6%). – Istnieje wiele rozwiązań układów centralnego smarowania – do najprostszych możemy zaliczyć punktowe dozowniki smaru i oleju Simalube, proste układy progresywne Velube, jak również grawitacyjne (lub elektryczno-grawitacyjne) dozowniki oleju Oil-Rite. Przy konieczności smarowania kilkudziesięciu (i więcej) punktów smarnych stosuje się układy progresywne, układy jednoliniowe, wieloliniowe, np. firmy Lincoln – mówi Aleksander Machnik z firmy Vento. Do grupy najlepszych, dostępnych na rynku smarownic grawitacyjnych należą produkty brytyjskiej firmy ADAMS LubeTech Ltd. z Coventry oraz amerykańskiej firmy TRICO Corporation. Dostępne są smarownice manualne, jak i z zaworami elektromagnetycznymi, również z zabezpieczeniami IP65.

Innowacyjne rozwiązania…

Godnym polecenia jest innowacyjny system smarowania Gacolus. – W zależności od wersji może mieć maksymalnie cztery wyloty, dzięki czemu optymalnie nadaje się do smarowania wielopunktowego – jest w stanie zaopatrywać w środek smarny 16 punktów smarowniczych, w trybie samodzielnym lub z wykorzystaniem zewnętrznego źródła prądu – informuje Damian Jastrzębski z firmy Gacol. Nadaje się do smarowania łożysk, łańcuchów, otwartych uzębień, prowadnic liniowych. Do smarowania uzębień i łańcuchów wykorzystywane są koła i rolki zębate z pianki poliuretanowej PU. Dzięki swoim kompaktowym wymiarom stosowany jest również do modernizacji istniejących już systemów. System smarowania podczas pracy mierzy przeciwciśnienie występujące w punkcie smarowania, a wynik w ciągu kilku sekund odczytywany jest na wyświetlaczu cyfrowym.

Godnym polecenia jest innowacyjny system smarowania Gacolus. – W zależności od wersji może mieć maksymalnie cztery wyloty, dzięki czemu optymalnie nadaje się do smarowania wielopunktowego – jest w stanie zaopatrywać w środek smarny 16 punktów smarowniczych, w trybie samodzielnym lub z wykorzystaniem zewnętrznego źródła prądu – informuje Damian Jastrzębski z firmy Gacol. Nadaje się do smarowania łożysk, łańcuchów, otwartych uzębień, prowadnic liniowych. Do smarowania uzębień i łańcuchów wykorzystywane są koła i rolki zębate z pianki poliuretanowej PU. Dzięki swoim kompaktowym wymiarom stosowany jest również do modernizacji istniejących już systemów. System smarowania podczas pracy mierzy przeciwciśnienie występujące w punkcie smarowania, a wynik w ciągu kilku sekund odczytywany jest na wyświetlaczu cyfrowym.

Nowością w smarowaniu łożysk jest także regulator poziomu oleju Trico Watchdog. Całkowicie eliminuje większość problemów, z jakimi borykają się służby utrzymania ruchu. Jak podkreśla Adam Szarafiński z firmy GREYFIN: – Dzięki zastosowaniu regulatora poziomu oleju Trico Watchdog tworzymy układ zamknięty, samopoziomujący i praktycznie bezobsługowy. Jest to absolutna przyszłość w smarowaniu łożysk. Często stosowana w krajach, w których jest duże zapylenie (pustynie) bądź wysoka wilgotność powietrza. W tym roku wprowadzamy ten produkt na polski i środkowoeuropejski rynek i mam nadzieję, że spotka się on z zainteresowaniem np. przemysłu celulozowo-papierniczego i wydobywczego.

Wiele firm zajmujących się produkcją bądź dystrybucją urządzeń smarowniczych sukcesywnie poszerza swoją ofertę o nowe produkty znajdujące zastosowanie w coraz większej ilości branż. – Stały rozwój technologiczny oraz różnorodność oferowanych systemów sprawia, że dla każdego problemu ze smarowaniem możemy zaproponować najtrafniejsze rozwiązanie – mówi Roman Koniarek z firmy Hennlich. – Najnowszym rozwiązaniem jest wprowadzenie do naszej oferty centralnego smarowania dla farm wiatrowych, a także układów do smarowania szyn oraz zwrotnic w przemyśle kolejowym.

Raport powstał w oparciu o dane uzyskane z ankiety przeprowadzonej w maju 2012 r. wśród czytelników miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych. Oprócz tego przy tworzeniu raportu użyto informacji pochodzących od producentów i dostawców urządzeń smarowniczych i układów centralnego smarowania. Raport nie jest pełnym obrazem rynku.

Autor: Agata Grabowska