Choć encyklopedyczne ujęcie terminu „smar” jest proste – substancja stosowana pomiędzy dwiema powierzchniami dla zmniejszenia tarcia – to gdy mowa o zastosowaniu smarów w konkretnym przypadku, nic nie jest już takie proste i oczywiste. Nic w tym dziwnego, jeśli zagadnieniami tarcia i smarowania zajmuje się oddzielny dział nauki – trybologia.

Choć encyklopedyczne ujęcie terminu „smar” jest proste – substancja stosowana pomiędzy dwiema powierzchniami dla zmniejszenia tarcia – to gdy mowa o zastosowaniu smarów w konkretnym przypadku, nic nie jest już takie proste i oczywiste. Nic w tym dziwnego, jeśli zagadnieniami tarcia i smarowania zajmuje się oddzielny dział nauki – trybologia.

Nie sposób przedstawić tak rozległej dziedziny w jednej krótkiej prezentacji. Branże takie jak przemysł spożywczy i farmaceutyczny rządzą się swoimi prawami. Tam, gdzie może dochodzić, nawet incydentalnie, do kontaktu środka smarnego z produktem, regulacje prawne są szczególnie restrykcyjne. Dla zobrazowania złożoności problematyki smarowania w tych branżach wystarczy wspomnieć o takich specjalnych certyfikatach, jak Kosher czy Halal, które muszą spełniać środki smarne, jeśli chce się produkować na niektóre rynki czy dla wybranych grup odbiorców.

Smar

Smary jako takie mają zalety i wady w stosunku do smarowania olejem smarowym. Zaletą jest to, że pozostają długo w miejscu styku pracujących elementów, nie jest potrzebny specjalny system smarowania. Niestety, nie odprowadzają wytwarzanego w miejscu styku ciepła i gromadzą się w nich w trakcie pracy cząstki odrywane od pracujących powierzchni. Od smarów oczekujemy dzisiaj również takich cech, jak: ochrona przed korozją, neutralność w stosunku do materiałów, z którymi są w kontakcie, odporność na różne media, stabilność termiczna, odporność na wysokie obciążenia czy szybkie rozkładanie się w glebie, przewodzenie prądu elektrycznego, wyciszanie i neutralność w stosunku do środków spożywczych.

Składnikami smaru plastycznego są: olej smarowy substancja czynna i zagęszczacz. W zależności od ich rodzaju i zastosowanych proporcji otrzymujemy smary o różnej konsystencji i lepkości. Podstawowe cechy technologiczne smaru zależą w znacznym stopniu od składu zagęszczacza. Jako zagęszczacze stosuje się: aluminium, lit, sód, wapń, kompleks: aluminiowy, barowy, litowy i sodowy, a ponadto bentonit, polimocznik i politetrafluoroetylen.

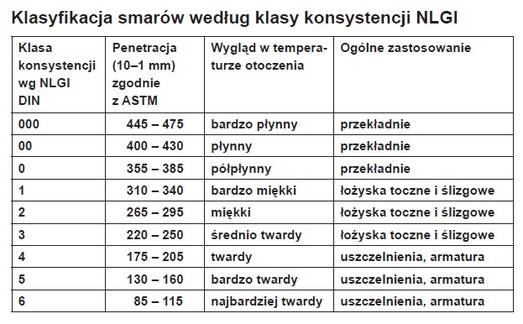

Poza lepkością strukturalną określa się też penetrację, czyli odpowiednik twardości ciał stałych. Jest ona oznaczana zgodnie z normą PN-79/C-04133 jako głębokość, na jaką zanurza się w smarze o temperaturze 25°C znormalizowany stożek penetrometru, opadający w ciągu 5 sekund w ustalonych w normie warunkach. Im smar ma mniejszą konsystencję, tym bardziej daje się penetrować.

Poza konsystencją i lepkością określa się też inne parametry smarów. Jednym z nich jest punkt kroplenia, czyli temperatura, w jakiej podgrzewana próbka smaru zacznie wypływać przez otwór (pomiar według normy DIN ISO 2176). Punkt kroplenia nie jest równoznaczny z dopuszczalną temperaturą pracy smaru. Zazwyczaj w wyższej temperaturze niż punkt kroplenia smar przechodzi w ciecz, co jest oznaczane jako punkt topienia. Kolejny parametr to lepkość oleju bazowego. Trzeba pamiętać, że lepkość spada wraz ze wzrostem temperatury, choć producenci starają się temu przeciwdziałać. Lepkość oleju bazowego jest zawsze mierzona jako lepkość kinematyczna i wyrażana w st. Celsjusza, w temperaturze 40°C, często też w 100°C. Parametrem związanym ze smarem jest też oddzielanie oleju. Zjawisko to występuje w smarach podczas dłuższego przechowywania i pod działaniem wysokiej temperatury. W nowoczesnych produktach jest w dużej mierze minimalizowane. Określa się też odporność na działanie wody (mierzone według normy DIN 51807) i ochronę przed korozją. Przy smarach do łożysk tocznych ocenia się też długość życia smaru w łożyskach. Informacje uzyskane w tym teście mogą być wykorzystane do określania okresów dosmarowywania w danym zastosowaniu. Ważnym parametrem jest stabilność mechaniczna smaru. Składają się na nią przedłużona penetracja i odporność na przepracowanie.

Dla większości aplikacji wykorzystywanych w przemyśle podstawowym wyznacznikiem jakości i przydatności smaru jest jego wpływ na zwiększenie żywotności maszyn i wydłużenie czasu pomiędzy smarowaniem, co wpływa na ekonomię pracy. Fachowców „starej daty” trochę mogą dziwić rozważania, co, czym i jak smarować. Taki stosunek do smarowania łączy się często z opiniami o niskiej jakości produkowanych obecnie maszyn i urządzeń.

Niestety, błędy popełniane w zakresie smarowania (czyli prawidłowej obsługi) dają o sobie bardzo szybko znać właśnie w tych nowoczesnych, a zarazem wydajnych urządzeniach. Projektowane dziś maszyny i linie produkcyjne pracują szybciej (większe obciążenia, temperatury itp.), dokładniej, co wiąże się z o wiele mniejszymi tolerancjami w pasowaniu wielu elementów konstrukcyjnych.

Smary uniwersalne czy wyspecjalizowane?

Smar uniwersalny jest znacznie wygodniejszy w stosowaniu przez użytkowników i, co ma duże znaczenie, jego cena jednostkowa może być niższa niż produktów o wąskim spektrum zastosowania. Opinia, że jeśli coś jest dobre do wszystkiego, to znaczy, że jest do niczego, nie do końca pasuje do smarów określanych przez producentów jako uniwersalne. Nowoczesne materiały i technologie wykorzystywane w użytkowanych obecnie maszynach wymagają, by środek smarny zachowywał się w przewidziany przez konstruktora sposób, niezależnie od zmieniających się warunków pracy, temperatury, obciążenia itp. Ponieważ różnice pomiędzy warunkami pracy urządzeń stosowanych w środowisku produkcyjnym znacznie się między sobą różnią, to nie jest łatwo wyprodukować smar, który będzie spełniał wszystkie oczekiwania. Co nie znaczy, że producenci starają się zbliżyć do takiego ideału.

W grupie smarów, które określane są jako uniwersalne, znajdują się zarówno smary znane od dziesięcioleci, jak i nowoczesne produkty o bardzo wysokich walorach użytkowych. Samo określenie „uniwersalny”, bez znajomości składu i parametrów trybotechnicznych, nie pozwoli podjąć decyzji, czy nadaje się on do konkretnego zastosowania.

Na naszym rynku mamy duży wybór smarów określanych jako uniwersalne. W przypadku smarów do łożysk są to na przykład smary firmy Johansson – smar FAT884 (zagęszczać na bazie litu) wzmocniony smar rzadki penetrujący – półplastyczny, ma wysoką przyczepność, wycisza, likwiduje zacięcia i tłumi drgania. Przeznaczony jest między innymi do smarowania nieprzeciążanych łożysk tocznych i ślizgowych. Temperatura pracy od -30°C do 160°C. Smar FAT94 (zagęszczać na bazie litu) to wzmocniony smar gęsty plastyczny – odporny na parę, sól, zasady, kwasy, spłukiwanie wodą zimną, gorącą. Firma FAG oferuje smar Multitop do łożysk kulkowych i wałeczkowych o temperaturze granicznej 80°C i smar Multi3 uniwersalny do łożysk kulkowych, o temperaturze granicznej 75°C. Z Naftochemu mamy znane wielofunkcyjne smary ŁT-4S oraz ŁT-41 i ŁT-42. Smary są odporne na działanie wody. Zakres temperatur pracy wynosi od -30ºC do 120ºC. Smary firmy Shell to choćby Alvania RL (RL1, RL2 i RL3) – wielozadaniowe smary przemysłowe zawierające mineralny olej bazowy, hydroksystearynian litowy jako zagęszczacz oraz dodatki antykorozyjne, przeciwzużyciowe i antyutleniacze. Są przeznaczone do smarowania łożysk pracujących w temperaturach od -35°C do 100°C przy współczynniku prędkości wynoszącym 100% wartości wyliczonej.

Marek Dębiński, kierownik Działu Serwisu Olejowego w Lotos Oil, poleca smary: Sulfocal 100 smary sulfonianowe bardzo odporne na wilgoć i naciski, w klasie NLGI 1-2, w zakresie temp. pracy -30ºC do 200ºC oraz z tej samej grupy Sulfocal 300, 600 i 800. Jest też Litocal R, smar biologicznie rozkładalny do uniwersalnych zastosowań, w klasie NLGI 0/00 i 1/2 w zakresie temp. pracy -25ºC do 100ºC. Lotos Oil to też ŁT4S w klasie NLGI 2-3 uniwersalne smary łożyskowe.

Pod marką Esso znajdziemy całą gamę smarów uniwersalnych, takich jak dla przykładu (litowe) Esso Beacon EP 0, EP 1, EP 2, wzbogacone smary uniwersalne (litowe) Esso Beacon 325 – smar niskotemperaturowy, stosowany na przykład do przyrządów mierniczych, ulegający szybkiej biodegradacji czy uniwersalne smary łożyskowe do pracy w podwyższonych temperaturach (smary litowe kompleksowe) jak Esso Unirex EQ 3. Smary wapniowe to maszynowe i ślizgowe Esso EP Langzeitfett.

Do specjalnych warunków

Do specjalnych warunków

Lotos Oil poleca tu smary litowe, takie jak Tytalit AV 395 smar do szybkoobrotowych łożysk, w zakresie temp. pracy -50ºC do 180ºC, Monilit EP23 w klasie konsystencji NLGI-2, w zakresie temp. pracy -30ºC do 140ºC, przy eksploatacji w warunkach zapylenia, G421 smar do wysoko obciążonych łożysk, w zakresie temp. pracy -30ºC do 160ºC. Ze smarów wapniowych, Molical 323 smar wapniowy bardzo odporny na wilgoć, naciski, zapylenie, w klasie NLGI 2, w zakresie temp. pracy -30ºC do 160ºC.

Orlen dla górnictwa oferuje smar plastyczny Wikson EP-100 produkowany z wykorzystaniem wysokorafinowanych olejów mineralnych, odpowiedni gatunek dodatku wiskozującego i pakiet dodatków o działaniu przeciwkorozyjnym, polepszającym własności smarne i przeciwzużyciowe. Jest to smar półpłynny, przeznaczony do smarowania wysoko obciążonych przekładni wolnobieżnych, w tym przekładni ślimakowo-planetarnych w zakresie temperatur od -25ºC do +100ºC. Dla hutnictwa są to smary LITEN EP, Kalton EP, smary do urządzeń walcowniczych CSW czy HUTPLEX EP- 2 – smar wysokotemperaturowy do smarowania wysoko obciążonych łożysk tocznych maszyn i urządzeń pracujących przy średnich/wysokich prędkościach w zakresie temperatur od – 20°C do 150°C, okresowo do 180°C. Z uwagi na własności w zakresie ochrony przeciwkorozyjnej, odporności na działanie wody, przyczepności do powierzchni metalu polecany jest zwłaszcza do smarowania mechanizmów narażonych na kontakt z wodą, na przykład do smarowania łożysk tocznych walcarek stali w hutnictwie.

Jak mówią przedstawiciele firmy Zeller+Gmelin dziś często obrabiarki wyposażone są w linearny system rolkowy, kulkowy czy igłowy. W przeciwieństwie do nasmarowanych olejem prowadnic oraz prowadnic ślizgowych, kulkowy oraz rolkowy system linearny jest pokryty cienkim i płynnym smarem. Smarowanie następuje poprzez automatyczne systemy smarownicze. Używane są smary płynne klasy NLGI 00 lub 000. Zeller+Gmelin sprzedaje oba smary Divinol Lithogrease 00 oraz Divinol Lithogrease 000. Okazuje się, iż Divinol Lithogrease 000 w zbiornikach zapasowych maszyn wykazuje lepsze właściwości spływowe niż smar klasy NLGI 00. W niektórych przypadkach nastąpiła zmiana produktu Divinol Lithogrease 00 na jeszcze bardziej płynny i rzadszy Divinol Lithogrease 000. Smary te mają oznakowanie DIN GP 00 N-30 lub GP 000 N-30 oraz jako ISO 6743 mają oznakowanie L-X CDHB 00/000. Divinol Lithogrease 00 oraz Divinol Lithogrease 000 są rekomendowane przez wielu producentów maszyn. Oba rodzaje smarów zostały z powodzeniem przetestowane przez producentów centralnych instalacji smarowniczych. Nie sposób wymienić choćby części specjalizowanych dla różnych branż produktów. Na rynku mamy dziesiątki marek, od koncernów naftowych do firm wyspecjalizowanych w dostarczaniu produktów dla danej branży. Również producenci łożysk mają w swoich ofertach smary przeznaczone do różnych swoich produktów. Cały dział smarów jest przeznaczony choćby do zastosowania w wojsku, na przykład Molykote ma grupę produktów zgodnych z amerykańskimi normami MIL. Na rynku spotkamy między innymi takie znane marki, jak: 3M, BP, Castrol, Copaltite, Esso, Fuchs, Klüber, Krytox, MIND, Mobil, Molykote, NILS, OKS, Orlen Oil, Polflon, Rocol, SKF, Texaco, Timken, Total, Valvoline.

Nils to między innymi gama produktów dla kolei linowych i ratraków. W ofercie firmy Atomic jest smar o przedłużonej żywotności do stosowania w pojazdach, maszynach przemysłowych, sprzęcie górniczym oraz pojazdach rolniczych. Ma znaczną odporność na utlenianie, chroniąc tym samym łożyska nawet podczas pracy przy ekstremalnych obciążeniach, wibracjach i wilgoci, w tym nawet podczas pracy pod wodą, a okresy pomiędzy smarowaniem mogą zostać wydłużone 3–8-krotnie.

Warto na pewno zwracać uwagę na takie produkty, jak stosunkowo nowa pozycja w katalogu Molydal, jaką są smary nie-naftowe, czyli pochodzenia roślinnego, biodegradowalne. Stosuje się je na przykład do rozjazdów kolejowych czy maszyn rolniczych. Mają dobre własności i nie zanieczyszczają gleby tak jak związki ropopochodne. W Polsce rośnie świadomość ekologiczna wspomagana zmianami prawa. Jak mówi Cezary Borowiecki z firmy BGM Molydal, oferta podlega ciągłej ewolucji, ale filozofia działania się nie zmienia. – Wspólnie ze służbami UR dobieramy optymalne środki smarne. Chcąc uzyskać korzyści ze sprzedaży smarów, musimy najpierw spełnić oczekiwania klienta – podkreśla Borowiecki. – A te są stałe: bezawaryjna praca maszyn, niższe koszty eksploatacji, spokojna głowa.

Organizacja

Przy smarowaniu smarami w praktycznym ujęciu problemem jest nie tyle wybór właściwego smaru, ile dopilnowanie, by właśnie on był zawsze stosowany. Niestety jeszcze w wielu miejscach średni personel techniczny nie zawsze przestrzega procedur. Dlatego dobierając smary do poszczególnych działów zakładu, warto zwrócić uwagę, by te o zróżnicowanych własnościach były zabarwione różnymi kolorami. Czasem warto zwrócić uwagę na może mało istotny z technicznego punktu widzenia szczegół, ale dyscyplinujący obsługę i ułatwiający kontrolę. Barwienie smarów do łatwej ich identyfikacji jest na pewno godne polecenia.

Błędy

Mieszanie smarów. Często użytkownicy decydują się na zmianę smaru bez sprawdzenia, czy smary te należą do tego samego typu. W konsekwencji okazuje się, że mieszanka ma zupełnie inne własności niż smary wyjściowe. – Należy bezwzględnie przed aplikacją nowego smaru usunąć jak najdokładniej stary smar – radzi Tomasz Foltman z FIN S.A. Grupa Brammer. Niestety o jakości smarowania w znaczniej mierze decyduje użytkownik, a nie tylko dobrze dobrany smar. Należy też zwracać uwagę na daty przydatności do użytku. Nowoczesne smary mają złożony skład i niestety często stosunkowo krótkie okresy trwałości. Zawsze jest pokusa wykorzystania posiadanego smaru po terminie ważności, ale wiąże się to z większym ryzykiem.

Producenci smarów podają parametry smaru na przykład fizykochemiczne, takie jak: penetracja po ugniataniu w określonej temperaturze, temperatura kroplenia, własności smarne, ochrona przed korozją czy lepkość oleju bazowego, ale są to często wartości typowe. Wartości rzeczywiste umieszczane są na świadectwach jakości dołączanych do partii produktu. Należy na to zwracać uwagę.

Trzeba przyznać, że jeśli chodzi o smarowanie, rozwija się rynek usług outsourcingowych. W ramach usług jest tworzenie planów smarowania dla zakładu, dostawa smarów określonych w planach smarowania, smarowanie wybranych urządzeń, prowadzenie dokumentacji smarowania. Dla mniejszych zakładów są to też choćby takie usługi, jak napełnianie łożysk tocznych. Oczywiście ich jakość zależy od wiedzy i fachowości zatrudnionego w firmie personelu, ale można zakładać, że jest większa niż przeciętnie, w małej jednostce.

Autor: Bohdan Szafrański