Większość współczesnych zakładów biofarmaceutycznych wytwarza produkty w pewnych limitowanych seriach, a niekiedy nawet w pojedynczych sztukach, w związku z czym procesy na liniach produkcyjnych uruchamiane są na potrzeby takich właśnie partii produktów. Po przejściu przez każdy kolejny etap linii produkcyjnej wybrana losowo część danej partii produktów zabierana jest do analizy w laboratoriach, mającej na celu weryfikację, czy spełniają one ustalone kryteria i wymogi gwarantujące zgodność z recepturą oraz najwyższą jakość. Jeżeli wynik analizy jest prawidłowy, dana partia produktów dopuszczana jest do przetwarzania w kolejnym etapie produkcji. Jeżeli natomiast wyniki analizy są negatywne, należy ustalić, co jest tego przyczyną oraz czy możliwe jest jeszcze wprowadzenie odpowiednich modyfikacji w już przetworzonej partii produktu, czy też musi być ona zutylizowana lub powtórnie przetworzona. I tak cały cykl się powtarza, aż do uzyskania pożądanego efektu końcowego, co może trwać kilka godzin, ale i kilka dni, zależnie od złożoności składu produktu czy poziomu zaawansowania niezbędnych procesów przetwórczych.

Niska wydajność tradycyjnych metod

Opisane wcześniej i stosowane aktualnie procedury wytwarzania i kontroli produktów farmaceutycznych są ze swej natury wysoce niewydajne, ze względu na występowanie w czasie trwania procesu produkcji licznych punktów, w czasie których produkt nie zyskuje żadnej wartości dodanej, a jedynie podlega weryfikacji, przy jednoczesnym przestoju produkcyjnym. Przestoje takie występują w praktyce po każdym z pośrednich etapów przetwarzania produktu na linii produkcyjnej i jak już wcześniej wspomniano, uzyskanie w takich warunkach zadowalającego co do jakości produktu finalnego może wymagać nawet kilku godzin czy dni. Jeżeli w jakimś procesie, szczególnie skomplikowanym, a zarazem wymagającym zachowania wysokiej dokładności i zgodności produktu finalnego z recepturą, konieczne jest zastosowanie wielokrotnych kontroli jakości półproduktów uzyskiwanych po kolejnych etapach procesów przetwórczych, sumaryczny czas tracony na kontrole może rozciągać się nawet na kilka miesięcy.

Podobna sytuacja jest nie do wyobrażenia w innych gałęziach produkcji przemysłowej. Zakłady chemiczne, przetwórstwa ropy i gazu, papiernicze czy spożywcze już od jakiegoś czasu funkcjonują w oparciu o ciągły model produkcji, w którym procedury kontroli jakości i składu produktów oraz półproduktów realizowane są na bieżąco, bezpośrednio na linii produkcyjnej, bez dodatkowych przerw. Oczywiście wymaga to dodatkowego oprzyrządowania i wysokiego stopnia zautomatyzowania procesów przetwórczych oraz ich stałego monitoringu, ale w efekcie półprodukty danych partii produkcyjnych przechodzą bezpośrednio z jednego do drugiego etapu linii produkcyjnej w sposób płynny. Na każdym takim etapie stosowane są najnowsze algorytmy i techniki sterowania i kontroli, dzięki czemu możliwe jest zachowanie najwyższej jakości obróbki i przetwarzania produktów, przy jednoczesnej minimalizacji przestojów i strat własnych. W tego typu zakładach w razie wystąpienia awarii lub nieprzewidzianych przestojów, do ich likwidacji przeznacza się jak największe środki, mając świadomość, że tego typu sytuacje są przede wszystkim źródłem kolosalnych strat finansowych i wizerunkowych dla firmy.

Podobna sytuacja jest nie do wyobrażenia w innych gałęziach produkcji przemysłowej. Zakłady chemiczne, przetwórstwa ropy i gazu, papiernicze czy spożywcze już od jakiegoś czasu funkcjonują w oparciu o ciągły model produkcji, w którym procedury kontroli jakości i składu produktów oraz półproduktów realizowane są na bieżąco, bezpośrednio na linii produkcyjnej, bez dodatkowych przerw. Oczywiście wymaga to dodatkowego oprzyrządowania i wysokiego stopnia zautomatyzowania procesów przetwórczych oraz ich stałego monitoringu, ale w efekcie półprodukty danych partii produkcyjnych przechodzą bezpośrednio z jednego do drugiego etapu linii produkcyjnej w sposób płynny. Na każdym takim etapie stosowane są najnowsze algorytmy i techniki sterowania i kontroli, dzięki czemu możliwe jest zachowanie najwyższej jakości obróbki i przetwarzania produktów, przy jednoczesnej minimalizacji przestojów i strat własnych. W tego typu zakładach w razie wystąpienia awarii lub nieprzewidzianych przestojów, do ich likwidacji przeznacza się jak największe środki, mając świadomość, że tego typu sytuacje są przede wszystkim źródłem kolosalnych strat finansowych i wizerunkowych dla firmy.

Czym jest PAT?

Jedną z możliwych dróg modernizacji linii produkcyjnych w zakładach biofarmaceutycznych, tak by mogły osiągnąć one poziom wydajności znany z innych branż, jest implementacja nowej filozofii produkcji kontrolowanej – PAT (ProcessAnalytical Technology – Technologia Analizy Procesów). W Stanach Zjednoczonych technologię tę zdefiniowano jako „system projektowania, analizy i sterowania produkcją przez okresowe pomiary podstawowych parametrów jakości i precyzji wykonania produktów w przebiegu procesów produkcyjnych, ich analizę i porównanie ze wzorcami w czasie rzeczywistym, tak by uzyskać zadowalający efekt końcowy”.

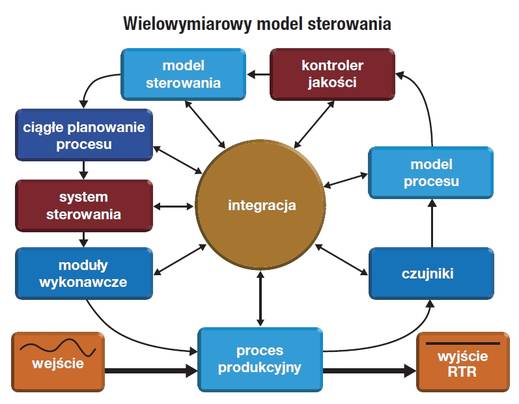

PAT to przełomowa koncepcja organizacji automatyki i monitoringu dla linii produkcyjnych zakładów biofarmaceutycznych, bazująca na integracji pomiarów analitycznych z przebiegiem ciągłych procesów przetwórczych, zapewniająca ich płynność oraz wyższy poziom jakości produktów finalnych. Jej wprowadzenie gwarantuje odpowiednią jakość i bezpieczeństwo produkcji, przy jednoczesnej optymalizacji czasu niezbędnego do jej przeprowadzenia. Innymi słowy, technologia PAT to w zasadzie system, w którym dane z analizy parametrów jakościowych są przetwarzane wspólnie z tradycyjnymi danymi pomiarowymi z procesów produkcyjnych, jak: temperatura, ciśnienie, przepływy itp., co daje większą wiedzę o całym procesie produkcyjnym, umożliwiając jego lepsze zrozumienie, dając o nim pełniejszą wiedzę. Filozofia ta może być stosowana zarówno na liniach doświadczalnych, wdrożeniowych (badania nowych produktów), jak i na kompletnych liniach produkcyjnych, z przeznaczeniem na rynek konsumencki.

Mając wspólny zbiór kompletnych danych o procesie i jego istotnych parametrach, możliwe jest zastosowanie nowoczesnych technik modelowania i algorytmów sterowania, dzięki którym otrzymuje się wektor zmiennych sterujących, które odpowiednio zaimplementowane oddziaływują na przebieg procesów produkcyjnych, stymulując ich lepszą jakość, płynność, a zarazem optymalny czas realizacji. Lepsze zrozumienie procesów produkcyjnych, dokładniejsza wiedza o ich parametrach, umożliwiają ponadto zdefiniowanie dla nich właściwych ram czasowych i przestrzennych, a tym samym uzyskanie większej ich spójności i elastyczności. Jeżeli proces w pewnym momencie wychodzi poza te ustalone ramy, podejmowane są natychmiast działania korygujące – realizowane ręcznie lub automatycznie – mające na celu przywrócenie go w zdefiniowany wcześniej obszar parametrów procesowych. Możliwe jest tu zastosowanie sprzężeń zwrotnych, korzystających dodatkowo z bieżących danych procesowych oraz ograniczeń wypracowanych wcześniej na skutek zaawansowanych procedur sterowania i modelowania.

Jakość przez Projekt – elementy koncepcji PAT

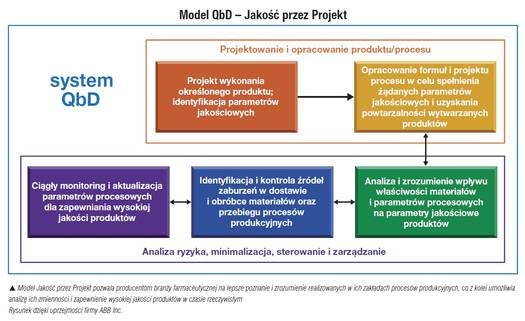

Zrozumienie, czym jest technologia analizy procesów PAT i jakie korzyści niesie ze sobą jej zastosowanie w przedsiębiorstwie, jest znacznie łatwiejsze, jeżeli wcześniej pozna się i zrozumie założenia przyświecające popularnej koncepcji „Jakości przez Projekt” (Quality by Design – QbD). Zastosowanie systemów sterowania i monitoringu w czasie rzeczywistym postawiło przed producentami farmaceutyków nowe wyzwanie – konieczność lepszego zrozumienia i większej wiedzy o zachodzących w fabrykach procesach produkcyjnych, tak by możliwe było dostosowanie parametrów procesowych do zmiennych wymogów kolejnych serii produktów, przy jednoczesnej, prowadzonej na bieżąco kontroli ich jakości – w trakcie produkcji. To bardzo znaczący postęp w stosunku do dotychczas stosowanej filozofii kontroli jakości dopiero po zakończeniu wybranych etapów produkcji, czy też po zakończeniu całego procesu produkcyjnego, kiedy to, wytwarzając dany produkt, nie ma się nad nim kontroli, a weryfikacja, czy został wyprodukowany zgodnie z wstępnymi założeniami, możliwa jest dopiero po fakcie, kiedy może być już za późno. Wdrożenie koncepcji Jakości przez Projekt może dotyczyć praktycznie całej linii produkcyjnej, pozwalając na ograniczenie kosztów produkcji i optymalizację zadań procesowych, a tym samym skrócenie czasu niezbędnego do wypuszczenia na rynek gotowych produktów. Ostatecznym celem wdrożenia jest natomiast opracowanie takiej przestrzeni projektowej, która uwzględni różnorodność oferty produkcyjnej i dzięki której każdy konkretny produkt wytwarzany będzie z jak największą precyzją, przy zoptymalizowanym zużyciu materiałów i czasu.

Co daje PAT?

Na współczesnym rynku systemów informatycznych i sieciowych systemów automatyki oferowanych jest wiele rozwiązań ułatwiających wdrożenie i integrację zaawansowanych algorytmów zarządzania procesami produkcyjnymi oraz precyzyjnego sterowania i monitorowania praktycznie wszystkich istotnych parametrów oraz ich komunikacji z nadrzędnymi systemami analizowania i zarządzania. Dobra, kompletna technologia PAT gwarantuje użytkownikowi i operatorom linii produkcyjnej pełną wiedzę o procesie i jego najistotniejszych parametrach, zapewniając realizację koncepcji Jakość przez Projekt. Jest ona niezbędna dla efektywnego korzystania z zasobów przedsiębiorstwa, jak również optymalnego utrzymania ruchu linii produkcyjnej w trakcie jej eksploatacji.

Łagodne przejście od fazy projektowo-rozwojowej do produkcji – Implementacja technologii PAT powinna umożliwiać łatwą integrację różnych narzędzi analizy i automatyzacji w ramach jednej elastycznej platformy systemowej. Jej istotnym elementem jest jeden wspólny punkt konfiguracyjny dla różnorodnych urządzeń monitorujących, analitycznych, modułów akwizycji i centralnej bazy danych dla wszystkich obsługiwanych procesów i urządzeń.

Zbieranie danych i zaawansowana analiza – Na rynku dostępnych jest wiele narzędzi akwizycji i analizy danych procesowych, dostarczanych przez różnych producentów, a operujących na różnych typach i formatach danych. Dlatego też najlepszym podejściem zmierzającym do ujednolicenia platformy systemów analizy i monitoringu w produkcji jest jak najszersze wykorzystanie standardów otwartych, zamiast rozwiązań specjalizowanych, tzw. firmowych. Ogłoszony nie tak dawno standard OPC-ADI (Analyzer Device Integration – standard do integracji analizatorów) znacznie ułatwi wykorzystanie otwartych standardów komunikacyjnych w ramach jednego systemu sieciowego, obsługującego moduły sterowania i monitoringu oraz akwizycji i analizy danych. Wspomniany standard bazuje na innym, popularnym już w branży automatyki przemysłowej, standardzie OPC, stosowanym w systemach zbierania danych, który ułatwia budowanie nawet skomplikowanych systemów komunikacyjnych, obsługujących urządzenia pochodzące od różnych producentów. Ponadto znacznie ułatwia implementację otwartych standardów komunikacji pomiędzy modułami pomiarowymi i wykonawczymi oraz akwizycji danych. Dlatego też dostawcy technologii PAT dla aplikacji przemysłowych powinni oferować pełne wsparcie dla standardu OPI-ADI i na bieżąco wprowadzać do swej oferty kompatybilne z nim produkty.

Zarządzanie danymi, wizualizacja, zaawansowane sterowanie – platforma zarządzania danymi i sterowania PAT powinna gwarantować użytkownikowi sprawne zarządzanie parametrami analizy danych i sygnałami sterującymi, jak również ułatwiać zbieranie i przechowywanie niezbędnych zbiorów danych – dotyczących zarówno monitoringu, jak i sterowania procesami. Powinna zapewnić możliwość wielowariantowego prowadzenia analiz zbiorów danych, w celu optymalnego monitorowania i sterowania procesami produkcyjnymi.

Komunikatywność w przedsiębiorstwie, narzędzia poprawy wydajności produkcji – dobrze zorganizowany system z platformą PAT pozwala na swobodną komunikację z różnymi innymi systemami używanymi w laboratoriach czy zakładach przemysłowych, takimi jak: LIMS, ERP, EBR i inne, co z kolei otwiera wiele możliwości organizacji struktury zarządzania produkcją, zwiększenia jej wydajności dzięki powszechnemu dostępowi do niezbędnych danych, zwiększających wiedzę użytkownika i zarządcy o przebiegu obsługiwanych procesów oraz stanie urządzeń wykonawczych i pomiarowych. Duże zbiory danych, sprawnie zarządzanych i analizowanych, z łatwym dostępem do niezbędnych informacji, to gwarancja sukcesu i podniesienia konkurencyjności na współczesnym rynku branży produkcyjnej i nie tylko jej. Takie informacje mogą być również wykorzystane na wyższych szczeblach zarządzania – przez firmowych menedżerów czy strategów działalności firm.

Korzyści z zastosowania technologii PAT

Większa wiedza i lepsze zrozumienie procesów produkcyjnych bezpośrednio przekłada się na obniżenie kosztów produkcji i utrzymania ruchu oraz zwiększenie wydajności. Czas trwania cyklu produkcyjnego może być zredukowany średnio nawet o 40% przy jednoczesnej obniżce kosztów do 30%. Zastosowanie technologii PAT w zakładach farmaceutycznych przyczyniło się do ograniczenia strat wynikających ze złej jakości produktów, takich jak: zwroty, nadmierna ilość skrawków, obcinków itp. oraz konieczność powtarzania niektórych procesów obróbki czy przetwarzania, obniżających wydajność i jakość. Ponadto doprowadza do redukcji niezbędnej bazy sprzętowej, skrócenia prac laboratoryjnych i badawczych oraz związanych z nimi dodatkowych kosztów, a wreszcie zwiększa możliwości automatyzacji procesów produkcji, czyniąc je bardziej bezpiecznymi dla operatorów i zmniejszając ryzyko wystąpienia błędów ze strony użytkownika.

Technologia PAT może być zastosowana zarówno na etapie rozwoju i opracowywania nowych produktów, jak również później w trakcie ich produkcji, przy modernizacji linii czy ewentualnych zmianach w koncepcji realizacji procesów wytwórczych. Pozwala ona bowiem na zdobycie nowej wiedzy o procesach w trakcie ich funkcjonowania, umożliwiając ich optymalizację lub przeprojektowanie w celu lepszej kontroli i sterowania, przy jednoczesnym ograniczeniu niezbędnych testów i dodatkowych prac. Przy racjonalnym zaimplementowaniu technologii PAT, poczynając od działu badawczo-rozwojowego, skończywszy na linii produkcyjnej, możliwe jest utworzenie zwartego systemu dwukierunkowego przepływu informacji o procesie, które z kolei mogą być wykorzystane do porównania aktualnego stanu parametrów procesowych z zakładanymi, pożądanymi wartościami i ostateczne wprowadzenie niezbędnych korekt już bezpośrednio na linii produkcyjnej.

W celu efektywnego wdrożenia technologii i strategii PAT firmy muszą zaangażować w procesy ich implementacji różne grupy pracowników, a niekiedy nawet partnerów zewnętrznych. Należą do nich m.in. analitycy, automatycy, informatycy oraz kontrolerzy jakości. Strategia PAT ma w sobie olbrzymi potencjał, pomocny w poprawie jakości produktów, podniesieniu poziomu bezpieczeństwa ich wytwarzania, redukcji czasu niezbędnego do wejścia na rynek nowego produktu, zwiększeniu wydajności i konkurencyjności firmy na rynku. PAT należy do grupy wielu współczesnych technologii oferowanych producentom przemysłowym w celu usprawnienia realizowanych w ich zakładach procesów produkcyjnych. Implementacja Technologii Analizy Procesów i wynikające z niej efekty są niezaprzeczalną korzyścią dla wdrażających ją zakładów, jak również korzystających z ich produktów konsumentów.

Artykuł pod redakcją dr. inż. Andrzeja Ożadowicza – AGH Kraków

Autor: Dennis McKinley, Alex Brindle