Od kogo i kiedy zostało zakupione uszkodzone łożysko? Kto i kiedy je montował? Jak długo umożliwiało bezawaryjną pracę? Jakie są aktualne stany magazynowe części zamiennych? Kto i kiedy pobrał dane narzędzie z narzędziowni? Znalezienie szybkiej odpowiedzi na te pytania jest istotne dla tych wszystkich, którzy dbają o utrzymanie ruchu w zakładach produkcyjnych.

Od kogo i kiedy zostało zakupione uszkodzone łożysko? Kto i kiedy je montował? Jak długo umożliwiało bezawaryjną pracę? Jakie są aktualne stany magazynowe części zamiennych? Kto i kiedy pobrał dane narzędzie z narzędziowni? Znalezienie szybkiej odpowiedzi na te pytania jest istotne dla tych wszystkich, którzy dbają o utrzymanie ruchu w zakładach produkcyjnych.

Jak uzyskać odpowiedź w kilka sekund? – wystarczy zeskanować dwuwymiarowy kod kreskowy znajdujący się na wymienianej części i sprawdzić odpowiedź w systemie informatycznym.

W pracy większości działów już od dawna wsparciem są systemy automatycznej identyfikacji. Teraz, dzięki nowoczesnym technologiom znakowania bezpośredniego, coraz częściej są one również w zasięgu służb utrzymania ruchu. Nowe rozwiązania utrudniają też życie fałszerzom, ponieważ umożliwiają pełną identyfikację przedmiotu oraz sprawdzenie jego autentyczności i prześledzenie całej drogi, jaką przebył od producenta do użytkownika końcowego.

Automatyczna identyfikacja w służbie utrzymania ruchu

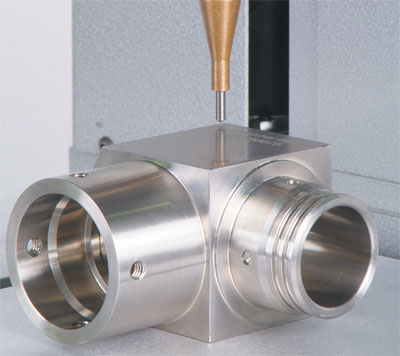

DPM (Direct Part Marking) to nowoczesna technologia trwałego znakowania bezpośredniego, umożliwiająca znakowanie wszystkich rodzajów materiałów dowolnymi znakami. Technologia ta istnieje już od wielu lat, jednak dopiero teraz znacznie obniżyły się koszty jej wdrożenia oraz zwiększyła się szybkość odczytu, co znacznie rozszerzyło możliwości jej wykorzystywania. Novum jest też wykorzystywanie do bezpośredniego znakowania kodów 2D, dzięki czemu możliwe jest wdrażanie całych systemów automatycznej identyfikacji (w Europie do znakowania DPM wykorzystuje się najczęściej kod DataMatrix, w Japonii natomiast – QR Code). W zależności od rodzaju materiału można wybrać jedną z następujących metod: znakowanie laserem, grawerowanie, wypalanie, wyżłabianie, wytrawianie, malowanie.

DPM (Direct Part Marking) to nowoczesna technologia trwałego znakowania bezpośredniego, umożliwiająca znakowanie wszystkich rodzajów materiałów dowolnymi znakami. Technologia ta istnieje już od wielu lat, jednak dopiero teraz znacznie obniżyły się koszty jej wdrożenia oraz zwiększyła się szybkość odczytu, co znacznie rozszerzyło możliwości jej wykorzystywania. Novum jest też wykorzystywanie do bezpośredniego znakowania kodów 2D, dzięki czemu możliwe jest wdrażanie całych systemów automatycznej identyfikacji (w Europie do znakowania DPM wykorzystuje się najczęściej kod DataMatrix, w Japonii natomiast – QR Code). W zależności od rodzaju materiału można wybrać jedną z następujących metod: znakowanie laserem, grawerowanie, wypalanie, wyżłabianie, wytrawianie, malowanie.

Korzyści z trwałego znakowania bezpośredniego kodami 2D

Obecnie do znakowania części zamiennych najczęściej wykorzystywane są standardowe oznaczenia znakami alfanumerycznymi, które mają dwie zasadnicze wady – łatwo je podrobić oraz często trudno odczytać. Istotna jest także konieczność odczytywania ich przez człowieka, co zajmuje czas i często wiąże się z błędami. Zastąpienie oznaczeń alfanumerycznych kodami 2D ma kilka podstawowych zalet. Po pierwsze – możliwość trwałego zapisywania znacznie większej ilości informacji. W zajmującym bardzo mało miejsca kodzie można więc zapisać także dane dodatkowe – numer seryjny, dane producenta, dokładne rozmiary, datę wykonania, materiał etc. Dane te są dostępne po zeskanowaniu kodu czytnikiem DPM i mogą być zapisane w systemie informatycznym. Po drugie – możliwość znakowania nawet bardzo małych elementów (kod Data Matrix zachowuje pełną funkcjonalność nawet wtedy, gdy generowany jest w bardzo małych rozmiarach; przykładem może być znakowanie podzespołów elektronicznych). Po trzecie – usprawnienie pozyskiwania danych poprzez wyeliminowanie procesów wykonywanych ręcznie, poprawienie dokładności danych oraz zlikwidowanie problemu papierowej dokumentacji, a także błędów ludzkich występujących przy wprowadzaniu danych do systemu informatycznego.

Kody 2D naniesione w technologii DPM cechuje trwałość i niezniszczalność. Nie można ich ani zmienić, ani usunąć bez uszkodzenia powierzchni, na której zostały zapisane. Co więcej, dwuwymiarowy kod kreskowy, nawet jeśli jest uszkodzony w 20%, zostanie odczytany poprawnie. Konsekwencją wdrożenia systemu automatycznej identyfikacji jest eliminacja błędów ludzkich oraz usprawnienie prowadzenia dokumentacji elektronicznej dotyczącej części zamiennych i maszyn. Skanując kod wyjętego z maszyny, uszkodzonego elementu i łącząc się z bazą danych, użytkownik otrzymuje komplet najważniejszych informacji o danym przedmiocie. Dowiaduje się m.in. przez kogo, kiedy i gdzie przedmiot został wyprodukowany, od kogo i kiedy został zakupiony, kiedy był wymieniany oraz kto dokonywał wymiany itd. Pośrednią konsekwencją możliwości identyfikacji przedmiotu jest eliminacja kradzieży. Oznakowany element zawsze można poprawnie zidentyfikować.

Kody 2D naniesione w technologii DPM cechuje trwałość i niezniszczalność. Nie można ich ani zmienić, ani usunąć bez uszkodzenia powierzchni, na której zostały zapisane. Co więcej, dwuwymiarowy kod kreskowy, nawet jeśli jest uszkodzony w 20%, zostanie odczytany poprawnie. Konsekwencją wdrożenia systemu automatycznej identyfikacji jest eliminacja błędów ludzkich oraz usprawnienie prowadzenia dokumentacji elektronicznej dotyczącej części zamiennych i maszyn. Skanując kod wyjętego z maszyny, uszkodzonego elementu i łącząc się z bazą danych, użytkownik otrzymuje komplet najważniejszych informacji o danym przedmiocie. Dowiaduje się m.in. przez kogo, kiedy i gdzie przedmiot został wyprodukowany, od kogo i kiedy został zakupiony, kiedy był wymieniany oraz kto dokonywał wymiany itd. Pośrednią konsekwencją możliwości identyfikacji przedmiotu jest eliminacja kradzieży. Oznakowany element zawsze można poprawnie zidentyfikować.

Stałe śledzenie części dzięki znakowaniu bezpośredniemu

Znakowanie bezpośrednie otwiera też szerokie możliwości kontroli autentyczności różnego rodzaju elementów maszyn i części zamiennych. Umożliwia monitorowanie przepływu oznakowanych przedmiotów – od producenta poprzez dystrybutora aż po użytkownika końcowego. Jednak kontrola wszystkich kanałów sprzedaży możliwa jest tylko wtedy, gdy systemy informatyczne producentów, pośredników i detalicznych sprzedawców umożliwiają wzajemną wymianę danych.

Znakowanie bezpośrednie otwiera też szerokie możliwości kontroli autentyczności różnego rodzaju elementów maszyn i części zamiennych. Umożliwia monitorowanie przepływu oznakowanych przedmiotów – od producenta poprzez dystrybutora aż po użytkownika końcowego. Jednak kontrola wszystkich kanałów sprzedaży możliwa jest tylko wtedy, gdy systemy informatyczne producentów, pośredników i detalicznych sprzedawców umożliwiają wzajemną wymianę danych.

Kontrola autentyczności zaporą dla fałszerzy

Wiele zagrożeń dla utrzymania ruchu niesie ze sobą zastosowanie nieoryginalnych części zamiennych do maszyn produkcyjnych. Pierwszym i podstawowym problemem jest mniejsza trwałość tego typu elementów i co za tym idzie – duże ryzyko awarii i przestoju produkcji. Trwałe znakowanie części zamiennych i elementów maszyn produkcyjnych otwiera też nowe możliwości kontroli autentyczności oraz utrudnia działania fałszerzom. Procedura w takim wypadku mogłaby wyglądać następująco – producent znakowałby trwale kodem 2D każdy element, co umożliwiłoby śledzenie całego procesu dystrybucji, aż do sprzedaży i montażu danej części u klienta końcowego. Hurtownie i sprzedawcy mogliby sprawdzać autentyczność danego produktu, skanując kod czytnikiem lub terminalem DPM i przesyłając sczytane dane przez Internet do producenta. Dzięki możliwości wymiany danych pozwoliłoby to w krótkiej chwili na weryfikację autentyczności danego urządzenia lub części zamiennej.

Wiele zagrożeń dla utrzymania ruchu niesie ze sobą zastosowanie nieoryginalnych części zamiennych do maszyn produkcyjnych. Pierwszym i podstawowym problemem jest mniejsza trwałość tego typu elementów i co za tym idzie – duże ryzyko awarii i przestoju produkcji. Trwałe znakowanie części zamiennych i elementów maszyn produkcyjnych otwiera też nowe możliwości kontroli autentyczności oraz utrudnia działania fałszerzom. Procedura w takim wypadku mogłaby wyglądać następująco – producent znakowałby trwale kodem 2D każdy element, co umożliwiłoby śledzenie całego procesu dystrybucji, aż do sprzedaży i montażu danej części u klienta końcowego. Hurtownie i sprzedawcy mogliby sprawdzać autentyczność danego produktu, skanując kod czytnikiem lub terminalem DPM i przesyłając sczytane dane przez Internet do producenta. Dzięki możliwości wymiany danych pozwoliłoby to w krótkiej chwili na weryfikację autentyczności danego urządzenia lub części zamiennej.

Ogrom nowych możliwości

Jak istotny jest szybki dostęp do tego typu informacji wiedzą wszyscy, którzy doświadczyli awarii i przestoju produkcji z powodu uszkodzenia lub szybkiego zużycia nieoryginalnego łożyska. Czy warto pracować nad takimi rozwiązaniami? Wydaje się, że tak, bo tylko dzięki nim otwierają się nowe możliwości szybkiego dostępu do najważniejszych informacji.

Zarządzenie gospodarką magazynową części zamiennych oraz gospodarką narzędziową

Kody naniesione w technologii DPM można wykorzystywać zarówno do znakowania części zamiennych, jak i narzędzi. Rozwiązanie takie sprawdza się szczególnie w warunkach magazynu części zamiennych oraz wypożyczalni narzędzi, czyli tam, gdzie tradycyjne etykiety kompletnie się nie sprawdzają z powodu swojej podatności na zniszczenie, zabrudzenie, odklejenie. Każde uszkodzenie etykiety powoduje bowiem problemy z odczytaniem kodu kreskowego. Bezpośrednie oznaczanie narzędzi rozwiązuje ten problem. Do sprawnej i zautomatyzowanej pracy magazynu części zamiennych i wypożyczalni narzędzi wystarczy wtedy prosta aplikacja oraz wyposażenie magazyniera w czytnik lub terminal DPM. Przy każdym wydaniu i przyjęciu magazynier skanuje kod elementu narzędzia oraz kod pracownika. Wszystkie dane automatycznie wprowadzane są do systemu komputerowego.

Kody naniesione w technologii DPM można wykorzystywać zarówno do znakowania części zamiennych, jak i narzędzi. Rozwiązanie takie sprawdza się szczególnie w warunkach magazynu części zamiennych oraz wypożyczalni narzędzi, czyli tam, gdzie tradycyjne etykiety kompletnie się nie sprawdzają z powodu swojej podatności na zniszczenie, zabrudzenie, odklejenie. Każde uszkodzenie etykiety powoduje bowiem problemy z odczytaniem kodu kreskowego. Bezpośrednie oznaczanie narzędzi rozwiązuje ten problem. Do sprawnej i zautomatyzowanej pracy magazynu części zamiennych i wypożyczalni narzędzi wystarczy wtedy prosta aplikacja oraz wyposażenie magazyniera w czytnik lub terminal DPM. Przy każdym wydaniu i przyjęciu magazynier skanuje kod elementu narzędzia oraz kod pracownika. Wszystkie dane automatycznie wprowadzane są do systemu komputerowego.

Oznaczanie narzędzi kodami kreskowymi oraz wprowadzenie systemu automatycznej identyfikacji do zarządzania gospodarką narzędziową pozwala na automatyczną, pozbawioną błędów ludzkich rejestrację wypożyczeń i zwrotów, a ponadto upraszcza, przyspiesza i automatyzuje przeprowadzanie inwentaryzacji i umożliwia stały dostęp do aktualnych danych o stanach magazynowych części zamiennych oraz o wypożyczonych narzędziach. Pozwala też na generowanie raportów i zestawień. Dodatkową zaletą jest postępująca uniwersalizacja urządzeń czytających. Nowoczesne czytniki i terminale czytają zarówno jedno- i dwuwymiarowe kody kreskowe na etykietach, jak i te naniesione w technologii DPM.

Wdrożenie

Wdrożenie całego systemu DPM to poważne przedsięwzięcie. Wymaga nie tylko zmian w systemach informatycznych albo wdrożenia nowego oprogramowania, zakupu urządzeń i przeszkolenia załogi, ale także współpracy (możliwość wymiany danych) systemów informatycznych producenta, pośrednika i sprzedawcy. Wzrost zysków z takiej implementacji może być odczuwany w różnych działach. Wynika on ze wzrostu efektywności pracy, lepszego zarządzania gospodarką magazynową oraz ułatwień w prowadzeniu dokumentacji elektronicznej dotyczącej części zamiennych i maszyn i co za tym idzie – planowania przeglądów.

Wdrożenie całego systemu DPM to poważne przedsięwzięcie. Wymaga nie tylko zmian w systemach informatycznych albo wdrożenia nowego oprogramowania, zakupu urządzeń i przeszkolenia załogi, ale także współpracy (możliwość wymiany danych) systemów informatycznych producenta, pośrednika i sprzedawcy. Wzrost zysków z takiej implementacji może być odczuwany w różnych działach. Wynika on ze wzrostu efektywności pracy, lepszego zarządzania gospodarką magazynową oraz ułatwień w prowadzeniu dokumentacji elektronicznej dotyczącej części zamiennych i maszyn i co za tym idzie – planowania przeglądów.

Rafał Tomczyk, kierownik działu technicznego w HDF

Direct Part Marking to przyszłościowa technologia. Jej podstawową zaletą jest możliwość implementacji nawet w najbardziej ekstremalnych warunkach (np. skrajnych temperaturach, ciśnieniu, zapyleniu), w których powszechnie stosowane etykiety nie mają zastosowania. Dzięki temu DPM umożliwia precyzyjny monitoring oznakowanej części czy produktu. Jak jest to ważne, ilustruje przykład łożysk – te istotne elementy podlegają działaniu krańcowych czynników, a jednocześnie są kluczowe dla działania maszyny. Tak więc dbając o utrzymanie ruchu, warto znać z najdrobniejszymi detalami historię wytworzenia i serwisu poszczególnych maszyn i ich elementów. To doskonale wróży dalszemu rozwojowi DPM.

Tomasz Dzideczek, Senior Preasales Architect Motorola Enterprise Mobility Division

Myślę, że wykorzystanie przez aplikacje utrzymania ruchu kodów DPM jest jak najbardziej możliwe i celowe. Jak wiemy, założeniem technologii DPM jest trwałe oznaczenie danego elementu np. łożyska, części maszyn, silniki etc., tak aby można jednoznacznie odczytać i zidentyfikować element w przypadku np. awarii czy uszkodzenia. Odczyt może nastąpić nawet gdy kod DataMatrix (takich używamy najczęściej w technologii DPM) jest częściowo uszkodzony lub zabrudzony – pozwala na to konstrukcja kodu. Ze względu na wielkość kodu mogą być one dość małe, o boku kilku milimetrów do kilku centymetrów, w zależności od ilości informacji, które są w kodzie zaszyte. Maksymalna pojemność kodu DataMatrix to 3116 znaków numerycznych lub 2335 znaków alfanumerycznych. W związku z tym kod o mniejszej pojemności może być wytłoczony nawet na dość znacznym wygięciu łożyska i nie będzie to utrudniać jego poprawnego odczytania.

Kody 2D to, inaczej mówiąc, dwuwymiarowe kody kreskowe. W porównaniu z kodami jednowymiarowymi, które mają formę liniowo ułożonych jasnych i ciemnych kresek, kody 2D pozwalają na zakodowanie większej ilości znaków na mniejszej powierzchni. Do najpopularniejszych kodów 2D należą: Data Matrix, PDF417, QR Code, Aztec.

QR Code

QR Code (Quick Response Code) to dwuwymiarowy kod kreskowy o zmiennej długości, w którym można zakodować różne typy danych: cyfry (do 7089), znaki alfanumeryczne (do 4296), dane 8-bitowe (2953) oraz znaki Kanji (do 1817). Dzięki temu, że kod QR Code koduje informacje w dwóch wymiarach, może zakodować je na powierzchni równej 10% powierzchni jednowymiarowego kodu kreskowego. QR Code jest bardzo popularny w Japonii ze względu na możliwość kodowania znaków japońskich (Kanji). W styczniu 1999 r. został zatwierdzony jako Japoński Standard Przemysłowy JIS (Japanese Industry Standard). Dodatkowo kod ten pozwala na zakodowanie znaków należących do alfabetu arabskiego, greckiego, hebrajskiego, cyrylicy oraz innych symboli określonych przez użytkownika.

DataMatrix

Data Matrix to zbudowany na kwadratowej siatce kod dwuwymiarowy o zmiennej długości i dużej gęstości. DataMatrix umożliwia zakodowanie dużej ilości informacji (do 3116 znaków) na małym obszarze. Kod DataMatrix charakteryzuje się dużą tolerancją na uszkodzenia – nawet jeśli jego powierzchnia zostanie uszkodzona w 20%, powinien on zostać odczytany prawidłowo.

DPM (Direct Part Marking) to nowoczesna technologia znakowania bezpośredniego. Polega na nanoszeniu kodu kreskowego bezpośrednio na produkty, materiały i podzespoły. Technologia ta powstała dla potrzeb NASA i początkowo wykorzystywana była do znakowania części promów kosmicznych. Jednak ze względu na swoje zalety szybko przeniknęła do przemysłu cywilnego i dziś coraz częściej wdrażana jest w różnego rodzaju przedsiębiorstwach produkcyjnych i logistycznych.

Do trzech najważniejszych powodów wzrostu popularności DPM zaliczyć można: zalety tej technologii oraz możliwości jej wszechstronnego zastosowania, znaczne obniżenie kosztów implementacji w porównaniu z pierwszą generacją DPM (dzisiejsza technologia DPM jest o 25% tańsza od pierwszej generacji DPM), dostępność na rynku uniwersalnych, skanujących urządzeń przenośnych (np. czytników czytających zarówno kody DPM, jak i tradycyjne etykiety i RFID).

System DPM

System DPM to system automatycznej identyfikacji, składający się z następujących urządzeń:

• urządzenie czytające kody DPM (terminal, czytnik) i przekazujące zeskanowane informacje do bazy danych. Nowoczesne czytniki DPM to urządzenia uniwersalne – czytają zarówno kody naniesione w technologii DPM, jak i kody umieszczone na tradycyjnych etykietach.

• urządzenie znakujące, czyli urządzenie, za pomocą którego dokonuje się znakowania materiału w wybranej metodzie. Zależnie od metody znakowania, urządzenia takie charakteryzują się różnymi rozmiarami i właściwościami.

• aplikacja na komputer PC, która integruje wszystkie dane dostarczane przez użytkowników i urządzenia czytające kody DPM.

• weryfikator kodów DPM, czyli urządzenie wykorzystywane do sprawdzania poprawności kodów naniesionych w technologii DPM.

Metody znakowania

Znakowanie bezpośrednie może odbywać się przy wykorzystaniu kilku metod. Każdą z nich charakteryzują unikatowe zalety oraz wymagania. Metodę znakowania należy wybierać, uwzględniając: rodzaj materiału, który będzie znakowany, technologię odczytu, koszty implementacji.

Metody znakowania bezpośredniego (DPM) dzielą się na inwazyjne i bezinwazyjne. Przy stosowaniu metod inwazyjnych dochodzi do bezpośredniego kontaktu urządzenia znakującego ze znakowaną powierzchnią. Natomiast w metodach bezinwazyjnych do takiego kontaktu nie dochodzi. Do podstawowych metod znakowania bezpośredniego zalicza się: wyżłabianie, grawerowanie, wypalanie, wytrawianie, malowanie.

Wyżłabianie

Jest to metoda inwazyjna, określana także jako „Dot Peening”. Polega na wyżłabianiu kodu za pomocą twardego grotu. Maszyna znakująca uderza precyzyjnie w powierzchnię materiału i kolejnymi uderzeniami wyżłabia na niej kod.

Zalety: możliwość wyżłabiania znaków alfanumerycznych oraz dwuwymiarowych kodów kreskowych (2D), urządzenia do wyżłabiania mają stosunkowo niewielkie rozmiary, można je przenosić z miejsca na miejsce, niskie koszty wdrożenia, minimalne koszty eksploatacji, urządzenia dot peening mogą być ustawiane ręcznie albo sterowane komputerowo i pracować przy linii produkcyjnej.

Wady: czas znakowania materiału jest dłuższy w porównaniu do znakowania laserowego, metoda nie może być stosowana na każdej powierzchni.

Wypalanie laserowe

Metoda wypalania wymaga użycia lasera. Polega na kierowaniu wiązki lasera na znakowaną powierzchnię, co powoduje zmianę koloru znakowanej powierzchni.

Zalety: wysoka jakość i czytelność wypalanych kodów, duży kontrast wypalonego znaku, możliwość wypalania kodów o minimalnych rozmiarach i na miniaturowych powierzchniach, trwałość (wypalonego kodu nie można usunąć), tania eksploatacja (koszty wdrożenia zwracają się stosunkowo szybko), możliwość wykorzystania przy produkcji taśmowej, duża prędkość znakowania, możliwość zastosowania na każdej powierzchni, powierzchnia materiału pozostaje gładka (nienaruszona), dzięki czemu nie zbierają się na niej zarazki (jest to bardzo istotne np. w przypadku znakowania narzędzi chirurgicznych).

Wady: stosunkowo duże koszty wdrożenia, duże rozmiary maszyn do znakowania.

Wykorzystując laser, kod można nanosić także za pomocą metody wycinania, topienia, odparowywania.

Grawerowanie

Jest to metoda inwazyjna, polegająca na grawerowaniu wybranego znaku bezpośrednio na powierzchni przedmiotu, zwykle metalu.

Zalety: możliwość grawerowania znaków alfanumerycznych, znaków firmowych oraz jednowymiarowych kodów kreskowych (1D), rozmiar urządzeń do grawerowania jest stosunkowo niewielki, można je przenosić z miejsca na miejsce, niskie koszty wdrożenia, minimalne koszty eksploatacji, praca urządzeń może być kontrolowana „ręcznie” albo sterowana komputerowo, co pozwala wykorzystywać te urządzenia przy linii produkcyjnej.

Wady: przy wykorzystaniu tej metody nie można nanosić na powierzchnię dwuwymiarowych kodów kreskowych, czas znakowania materiału jest dłuższy w porównaniu do znakowania laserowego, metoda nie może być stosowana na każdej powierzchni.

Malowanie

Metoda ta polega na precyzyjnym nanoszeniu na znakowaną powierzchnię kropel specjalnego atramentu.

Zalety: szybkość znakowania

Wady: mniejsza trwałość kodu (w porównaniu do wypalania i grawerowania), konieczność ponoszenia kosztów eksploatacyjnych (zakup atramentu, konserwacja dyszy).

Wytrawianie

Metoda ta wymaga użycia odpowiednich szablonów i roztworów chemicznych.

Zalety: trwałość, możliwość zastosowania na metalu, wszystkie materiały potrzebne do znakowania tą metodą mieszczą się w niewielkim kuferku.

Wady: metoda wymaga czasu (nie można oznaczyć w krótkim czasie bardzo dużej liczby przedmiotów), koszty eksploatacyjne (zakup odczynników), metoda wymaga, aby kod nanoszony był przez człowieka (nie można tego robić maszynowo/automatycznie).

Autor: Lucyna Ratkowska