Urządzenia i maszyny pracujące w przemyśle spożywczym wymagają smarowania wielu węzłów tarcia – w przeciwnym razie ulegałyby awariom. Jest to specyficzna branża, w której musi mieć miejsce odpowiedzialne stosowanie właściwie wyselekcjonowanych smarów – w zakładach przemysłu spożywczego mamy bowiem do czynienia z żywnością. Konieczne jest używanie takich środków, które nie tylko nie są toksyczne, lecz muszą być także fizjologicznie obojętne dla organizmu ludzkiego. Jeśli chodzi o wybór właściwego smaru dla tej branży, to przez wiele lat paleta certyfikowanych środków była stosunkowo niewielka. Sytuacja uległa zmianie na korzyść w ostatniej dekadzie.

Urządzenia i maszyny pracujące w przemyśle spożywczym wymagają smarowania wielu węzłów tarcia – w przeciwnym razie ulegałyby awariom. Jest to specyficzna branża, w której musi mieć miejsce odpowiedzialne stosowanie właściwie wyselekcjonowanych smarów – w zakładach przemysłu spożywczego mamy bowiem do czynienia z żywnością. Konieczne jest używanie takich środków, które nie tylko nie są toksyczne, lecz muszą być także fizjologicznie obojętne dla organizmu ludzkiego. Jeśli chodzi o wybór właściwego smaru dla tej branży, to przez wiele lat paleta certyfikowanych środków była stosunkowo niewielka. Sytuacja uległa zmianie na korzyść w ostatniej dekadzie.

Podobnie jak w przypadku smarów pracujących w innych gałęziach przemysłu, odbiorcy poszukują towaru pod kątem określonych parametrów – wśród nich praca w niskiej temperaturze, praca w temperaturach wysokich oraz odporność na obciążenia oraz różne media. Nie trzeba dodawać, że w wielu przypadkach towar, którego poszukujemy, jest kosztowny, jednak warto wydać więcej pieniędzy ze względu na to, że współczesne smary spożywcze są bardziej wydajne, służą dłużej i lepiej oraz zapewniają bezpieczeństwo w procesie produkcji i gotowego produktu spożywczego.

– Ze względu na sporą różnicę cen między klasycznymi środkami smarnymi i certyfikowanymi do produkcji spożywczej, firmy przetwarzające żywność kupują niewielkie ilości smarów nietoksycznych, umieszczając je głównie w gablotkach sal konferencyjnych. One właśnie wraz z dokumentacją dopuszczającą do tego rodzaju produkcji oraz fakturami zakupu stanowią „podkładkę” dla kontroli sanitarnych w wielu zakładach mięsnych, mleczarniach, piekarniach, cukierniach. – zauważa dr inż. Krzysztof Niedźwiedź, dyrektor techniczny Venturo – Faktycznie smaruje się linie produkcyjne zwykłymi smarami. Mam nadzieję, że szybko się to zmieni.

Szczególne wymagania

Szczególne wymagania

Smary spożywcze muszą spełniać zdecydowanie więcej kryteriów niż smary stosowane w większości innych zakładów przemysłowych. Dzieje się tak dlatego, że w opisywanej branży mamy do czynienia z żywnością. Dobierając smar, zwraca się więc uwagę nie tylko na zakres temperatur jego działania, odporność na wodę czy duże obciążenia i inne parametry techniczne typowe dla środków smarowych – kluczowym kryterium staje się spełnianie skomplikowanych norm bezpieczeństwa. Smary dla branży spożywczej powinny być odporne na degradację w kontakcie z pożywieniem, nie powinny wchodzić w reakcje chemiczne (z wodą, parą wodną, innymi związkami chemicznymi), a ponadto muszą wykazywać odporność na tworzywa stosowane w maszynach przemysłu spożywczego oraz – niektóre – cechować się zdolnością do rozpuszczania cukru. Nie należy zapominać, że powinny być bezwonne i bezzapachowe. Wszystkie wyżej wymienione wymogi skutkują tym, że smary dla przemysłu spożywczego można określić jako specjalne.

Największą bolączką właścicieli zakładów przemysłowych jest zanieczyszczenie pożywienia produkowanego w tychże zakładach. Może do tego dojść także wskutek wyboru niewłaściwego smaru bądź nieodpowiedniego użycia środka smarnego przeznaczonego dla branży spożywczej. Jak tego uniknąć? Przede wszystkim należy w taki sposób projektować maszyny czy urządzenia, których budowa minimalizuje ryzyko przedostania się środka smarowego do finalnego produktu spożywczego. Poza zabezpieczeniem się na etapie projektu czy zakupu maszyny, można też na bieżąco dbać o odpowiednie smarowanie – chociażby poprzez użycie smarów niewywołujących skutków fizjologicznych (substancji fizjologicznie obojętnych). Wreszcie niezbędne jest stosowanie odpowiednich procedur kontroli jakości.

Wymienia się dwa rodzaje zanieczyszczeń, do których może dochodzić wskutek niewłaściwego użycia środka smarnego:

- zanieczyszczenie pochodzące z podestów, łożysk, prowadnic, łańcuchów, przenośników i zaworów itd., które należy ograniczyć do jak najniższego poziomu i które wymagają użycia odpowiednio przystosowanego środka smarnego, pozbawionego smaku i toksyczności, ale pozostającego w pełni skutecznym z technicznego punktu widzenia,

- zanieczyszczenie przypadkowe, związane z wadami konstrukcyjnymi stosowanych maszyn i procesów technologicznych i wynikłe w trakcie pracy maszyn (przekroczenie parametrów eksploatacyjnych, np. ciśnienia), wycieki w wyniku nieszczelności układów oraz częsta awaryjność, wynikająca z niewłaściwego dobrania odpowiedniego środka smarnego lub niewłaściwej eksploatacji.

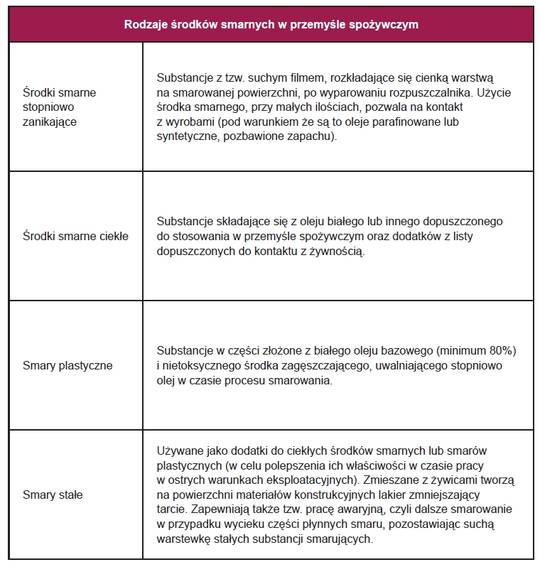

Środki smarne stosowane w zakładach przemysłu spożywczego można najogólniej podzielić na: środki smarne stopniowo zanikające, środki smarne ciekłe, smary plastyczne, smary stałe.

Wybór smaru

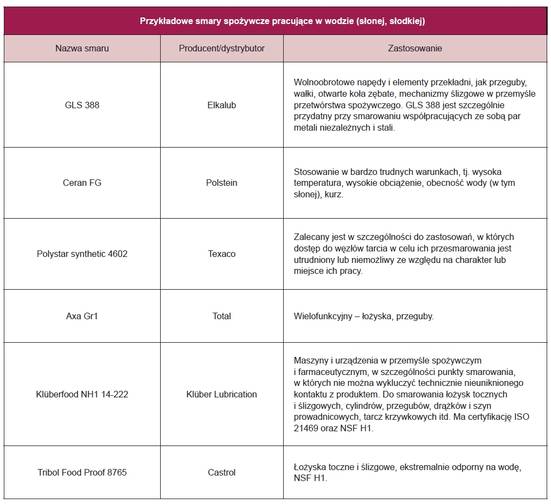

Należy zacząć od odpowiedzi na pytanie: do czego jest potrzebny smar (np. do łożysk tocznych czy ślizgowych lub innych elementów konstrukcyjnych). Urządzenia wymagające smarowania mają różną prędkość liniową, dlatego też należy wiedzieć, ile ona wynosi. Nie bez znaczenia jest też temperatura towarzysząca pracy danej maszyny czy urządzenia – warto znać zakres temperatur pracy ze szczególnym uwzględnieniem temperatury maksymalnej (lub minimalnej – zależy, w jakim środowisku termicznym pracują maszyny, które chcemy smarować). Pamiętajmy też o szczególnych wymaganiach związanych z obciążeniami czy środowiskiem pracy. W przemyśle spożywczym niektóre urządzenia są czasowo lub cały czas zanurzone w wodzie, na którą musi być odporny smar, który również w tej wodzie będzie pracować.

W zakładach spożywczych mamy do czynienia nie tylko z wodą, ale także z innymi płynami. Na przykład browary powinny do swoich maszyn szukać smarów niepowodujących powstawania piany piwnej. Przykładem godnym polecenia jest produkt Klübersynth UH1 64-2403, który z powodzeniem może być stosowany jako środek smarny zaworów do rozlewania piwa. Nadaje się on także do elementów napełniających beczki, filtrów, membran gumowych i uszczelek. Warto nadmienić, że smar ten jest także odporny na wodę zimną, gorącą, a także na parę wodną oraz na roztwory dezynfekcyjne i środki czyszczące.

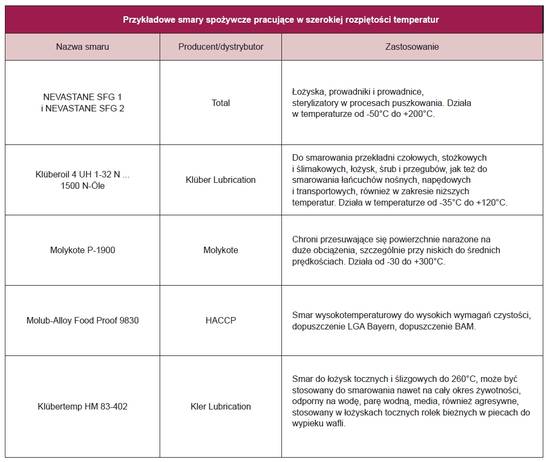

Niektóre urządzenia i maszyny przemysłu spożywczego czy farmaceutycznego muszą pracować w wysokich temperaturach, na które narażony jest także chroniący je smar. Jeśli poszukujemy odpowiedniego środka smarnego, należy znać zakres temperatur, w jakich będzie on pracował, a następnie na tej podstawie wybrać odpowiedni produkt.

W zakładach przemysłu spożywczego występować mogą temperatury bardzo wysokie, ale też bardzo niskie – dla przykładu w rozmaitych zamrażarkach czy chłodniach temperatura niekiedy spada poniżej -40°C. Specjalnie do smarowania urządzeń, pracujących w bardzo niskich temperaturach, stworzono odpowiednie środki smarne. Przykładem będą tu smary Magna Plate 22 firmy Jax czy Klübersynth UH1 14-31 Klüberfood NH1 87-703 Hygienic firmy Klüber, które działają w temperaturze -45°C i niższej. W podobnych temperaturach może też pracować Molykote G-4500, którego zastosowanie obejmuje m.in. miksery, silniki, taśmociągi, sprzęt pracujący w niskich temperaturach, a także maszyny do paczkowania.

W zakładach przemysłu spożywczego występować mogą temperatury bardzo wysokie, ale też bardzo niskie – dla przykładu w rozmaitych zamrażarkach czy chłodniach temperatura niekiedy spada poniżej -40°C. Specjalnie do smarowania urządzeń, pracujących w bardzo niskich temperaturach, stworzono odpowiednie środki smarne. Przykładem będą tu smary Magna Plate 22 firmy Jax czy Klübersynth UH1 14-31 Klüberfood NH1 87-703 Hygienic firmy Klüber, które działają w temperaturze -45°C i niższej. W podobnych temperaturach może też pracować Molykote G-4500, którego zastosowanie obejmuje m.in. miksery, silniki, taśmociągi, sprzęt pracujący w niskich temperaturach, a także maszyny do paczkowania.

W przemyśle spożywczym mamy niekiedy do czynienia z urządzeniami czy maszynami, które muszą działać pod wpływem dużych obciążeń (sytuacja taka ma miejsce chociażby w zakładach, w których pracuje prasa). W takim wypadku należy poszukiwać smaru, który sprosta trudnym warunkom. Jedną z propozycji jest smar Ceran FG firmy Total, który to środek wyróżnia się stabilnością mechaniczną oraz odpornością na wodę. Może być stosowany do smarowania wolno- i średnioobrotowych łożysk, które pracują w warunkach dużych obciążeń. Z kolei Klüberfood NH1 64-422 firmy Klüber jest przykładem specjalnego smaru odpornego na ekstremalne naciski, z certyfikatem NSF-H1 oraz niezawierającym materiałów obarczonych ryzykiem BSE, stosowanym do smarowania łożysk tocznych maszyn i urządzeń do przerobu zboża, mąki i pasz dla zwierząt. Odporny na obciążenia jest też smar Molykote G-0050FG, który jest stosowany do smarowania mechanicznych elementów w przetwórstwie spożywczym, a także w wytwórniach i rozlewniach oraz w fabrykach leków. Obok dużych obciążeń, jest on także odporny na procesy wypłukiwania.

Wybierając pożądany środek smarny, możemy oczekiwać zastosowania danego produktu w bardzo różnych warunkach.

Być może potrzebny jest środek smarny pracujący w warunkach wysokich obrotów. W takim przypadku godny polecenia jest Klübersynth UH1 14-31 – wyróżnia się dobrym zachowaniem w niskich temperaturach, dobrą odpornością na wodę i skuteczną ochroną przed zużyciem. Do smarowania miejsc tarcia w tunelach zamrażalniczych, jak też łańcuchów, których ruch jest łatwiejszy w przypadku miękkiego smaru lub Clear-Guard FG-2, którego przeznaczenie ma charakter bardzo ogólny, jednak może on pracować nie tylko w urządzeniach o wysokich obrotach, ale także w wysokich temperaturach. Innym ciekawym przykładem jest Obeeb FS 2, który jest neutralnym fizjologicznie smarem do łożysk wysokoobrotowych. Produkt firmy Castrol jest także odporny na działanie niskich temperatur. W warunkach obrotowych godnym rozważenia jest też środek Cygnus Grease Ca 1,5, który jest przeznaczony do smarowania węzłów tarcia maszyn przemysłu spożywczego. Jest on między innymi odporny na wysoką temperaturę, wodę i parę wodną, a także na wysokie ciśnienie. Jest smarem plastycznym, opracowanym w szczególności do stosowania w przemyśle spożywczym oraz w innych gałęziach przemysłu, gdzie może dochodzić do chwilowego kontaktu smaru z żywnością, eliminując ryzyko pogorszenia jakości przetwarzanych produktów spożywczych.

Wybór środka smarnego, który sprosta naszym oczekiwaniom, nie jest łatwy, jednak niezwykle pomocne jest zapoznanie się z ofertami firm. Można w nich znaleźć bardzo wiele ciekawych propozycji, w zależności od tego, do jakich warunków będziemy musieli dostosować smar. Oferta jest bardzo szeroka i z pewnością każdy znajdzie coś dla siebie. W zakładach przemysłu spożywczego i farmaceutycznego panują bardzo różne warunki (termiczne, wpływ wody, mediów agresywnych, obciążeń, prędkości obrotowych czy liniowych) dlatego smar, który wybierzemy, musi mieć odpowiednie właściwości, dzięki którym sprosta codziennej pracy. Coraz więcej producentów oferuje smary, które pracują dłużej bez konieczności dosmarowywania. Warto zainteresować się właśnie takimi produktami, które będą służyć możliwie najdłużej, co przyczynia się do oszczędności.

Autor: Jacek Butlewski