Przyglądając się dziedzinie hydrauliki siłowej, można stwierdzić, że wykorzystywanie jej elementów w ostatnich latach jest coraz bardziej powszechne.

Przyglądając się dziedzinie hydrauliki siłowej, można stwierdzić, że wykorzystywanie jej elementów w ostatnich latach jest coraz bardziej powszechne.

Stwierdzenie to dotyczy zastosowań w maszynach i urządzeniach przemysłowych, budowlanych, rolniczych czy górniczych. Niewątpliwie powszechność ta związana jest z wieloma zaletami zastosowania tego typu urządzeń, dzięki którym układy hydrostatyczne skutecznie konkurują z napędami mechanicznymi czy elektrycznymi. Do głównych korzyści należą między innymi możliwość wytworzenia dużych sił, które zależą od odpowiedniego ciśnienia cieczy, przy stosunkowo małych gabarytach urządzeń, jak również większa swoboda przesyłu energii, np. za pomocą elastycznych przewodów hydraulicznych. W branży przemysłowej układy hydrostatyczne zdobyły uznanie dzięki łatwości sterowania i możliwości automatyzacji, jak również dzięki prostym zabezpieczeniom przed przeciążeniami. Wymienienie wszystkich zalet byłoby mocno utrudnione, gdyż każdy zwolennik stosowania rozwiązań wykorzystujących energię ciśnienia cieczy mógłby dopowiedzieć swoje.

Fakt ciągle powiększającego się obszaru zastosowań wykorzystujących elementy hydrauliki siłowej stawia coraz większe wymagania techniczne dotyczące pracy układów hydraulicznych. W artykule tym zostanie poruszony problem dobrze znanego zjawiska zwiększonego hałasu podczas pracy. Wada ta może przyczynić się do dyskwalifikowania rozwiązań hydrostatycznych w pewnych dziedzinach ze względu na dość znaczne źródło hałasu, które może prowadzić do przekroczenia unormowanych dopuszczalnych poziomów hałasu np. przy stanowiskach pracy.

Za główne źródło podwyższonego hałasu w układach hydrauliki siłowej uważa się pompy wyporowe. Natomiast za jedną z bezpośrednich przyczyn generowania hałasu obarcza się pulsację ciśnienia cieczy. Pulsacja ciśnienia jest następstwem okresowo zmiennej wydajności pompy, a dokładniej jej elementów wyporowych. Zjawisko to jest uciążliwe nie tylko z powodu generowania podwyższonego hałasu, ale również skokowe zmiany ilości tłoczonej cieczy pod ciśnieniem przyczyniają się to powstawania drgań mechanicznych w całej instalacji hydraulicznej, powodując dodatkowe problemy.

Za główne źródło podwyższonego hałasu w układach hydrauliki siłowej uważa się pompy wyporowe. Natomiast za jedną z bezpośrednich przyczyn generowania hałasu obarcza się pulsację ciśnienia cieczy. Pulsacja ciśnienia jest następstwem okresowo zmiennej wydajności pompy, a dokładniej jej elementów wyporowych. Zjawisko to jest uciążliwe nie tylko z powodu generowania podwyższonego hałasu, ale również skokowe zmiany ilości tłoczonej cieczy pod ciśnieniem przyczyniają się to powstawania drgań mechanicznych w całej instalacji hydraulicznej, powodując dodatkowe problemy.

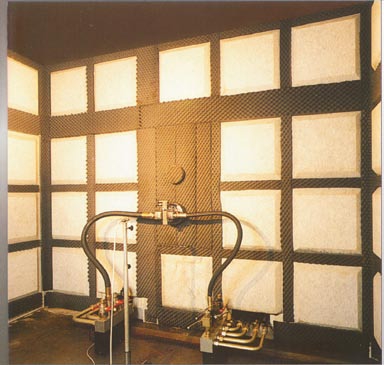

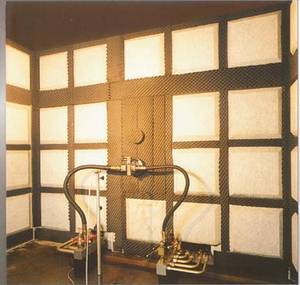

Firmy produkujące jednostki wyporowe za jeden z głównych celów stawiają sobie stałe obniżanie poziomu hałasu towarzyszącego pracy ich elementów. W związku z tym dużą wagę przykłada się do ciągłego udoskonalania budowy jednostek, jak również do ich testowania. Wszystkie te działania mają rozwiać wątpliwości potencjalnego użytkownika układów hydraulicznych.

Poparciem przytoczonych słów będzie opisanie przykładu czynnego zwalczania poziomu hałasu w pompach zębatych.

Czynna metoda ograniczania emisji hałasu pomp wyporowych polega na ingerowaniu w konstrukcję lub parametry pracy elementów wyporowych, które są głównym źródłem podwyższonego hałasu.

Podczas pracy pompy zębatej olej jest tłoczony od strony ssawnej do strony tłocznej za pomocą współpracującej pary kół zębatych. Poprzez badania zostało dowiedzione, że od dopasowania tych dwóch kół zależy stopień nierównomierności pracy, czyli pulsacja ciśnienia, która tak jak wspomniano jest główną przyczyną głośnych zjawisk akustycznych. W hydraulicznych pompach zębatych dodatkowo niekorzystnie wpływają również siły wywierane przez tłoczony olej pod ciśnieniem na koła zębate oraz siły międzyzębne powstające w wyniku współpracy tychże kół.

Producenci pomp hydraulicznych, aby sprostać wymaganiom, nieustannie wprowadzają nowe rozwiązania konstrukcyjne poprawiające kulturę pracy jednostek.

Jednym ze sposobów polepszenia warunków zazębienia jest optymalizacja kształtu zębów. Ten zabieg wymaga zmniejszenia tolerancji produkcyjnych elementów, co wiąże się z dużo większymi kosztami wykonania, dlatego aby doprowadzić do zamierzonych efektów, jednocześnie nie podwyższając kosztów produkcji, opracowywane są konstrukcje niwelujące luz międzyzębny powstający na skutek niedopasowania wchodzących w przypór par zębów.

Jednym ze sposobów polepszenia warunków zazębienia jest optymalizacja kształtu zębów. Ten zabieg wymaga zmniejszenia tolerancji produkcyjnych elementów, co wiąże się z dużo większymi kosztami wykonania, dlatego aby doprowadzić do zamierzonych efektów, jednocześnie nie podwyższając kosztów produkcji, opracowywane są konstrukcje niwelujące luz międzyzębny powstający na skutek niedopasowania wchodzących w przypór par zębów.

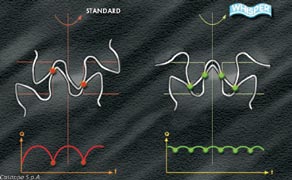

Koncepcja ta polega na zbliżeniu do siebie współpracujących kół zębatych, np. poprzez wywieranie promieniowych sił na wały kół zębatych przez tuleje, w których są umocowane w korpusie. Ruch ten jest możliwy, ponieważ odległość osi współpracujących kół nie jest ustalona, umożliwiając podwójny kontakt zębów podczas całego obrotu.

Podsumowując, najistotniejszym czynnikiem mającym wpływ na poprawę efektów pracy pomp zębatych jest poprawienie warunków zazębienia współpracujących kół.

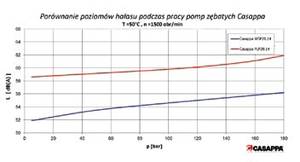

Modele pomp, w których poprawiono warunki zazębienia, charakteryzują się redukcją pulsacji cieczy do 75%, jednocześnie obniżając poziom hałasu o co najmniej 5 dB(A) w całym zakresie pracy w porównaniu do standardowych rozwiązań pomp zębatych.

Nawiązując do logarytmicznej skali decybelowej używanej do przedstawiania poziomu ciśnienia akustycznego, obniżenie poziomu hałasu o 5 dB oznacza osłabienie źródła dźwięku o ok. 1,78 razy.

Kolejnym rozwiązaniem znacznie poprawiającym kulturę pracy zębatych pomp wyporowych jest zastosowanie zębów skośnych na kołach zębatych. Coraz więcej producentów zaczyna produkować jednostki z takim uzębieniem, charakteryzującym się większą płynnością zazębienia i cichobieżnością podczas pracy.

Podsumowując powyższe słowa, widać ciągłe działania dążące do poprawienia parametrów pracy jednostek hydrauliki siłowej. Wszystko po to, by układy wykorzystujące energię ciśnienia cieczy mogły zdobyć jeszcze szerszy obszar zastosowań.

Chcąc przyczynić się do obniżenia poziomu hałasu przy projektowaniu nowych instalacji, naprawie lub modernizacji istniejących układów hydraulicznych, warto rozważyć możliwość zastosowania jednostek hydraulicznych charakteryzujących się cichszą i bardziej płynną pracą.

Oprócz lepszej kultury pracy jednostki te mają takie same, a w niektórych przypadkach lepsze parametry pracy w porównaniu do standardowych pomp zębatych, dlatego inżynierowie hydrauliki siłowej bez dodatkowych trudności dobiorą zamiennik przeznaczony do pracy w układzie.

Marcin Ludwiniak jest inżynierem wsparcia sprzedaży IOW Trade

Autor: Marcin Ludwiniak