Systemy zarządzania produkcją określane mianem MES (Manufacturing Execution System) pojawiły się blisko 20 lat temu, jednak wdrażane są sporadycznie, a uzyskane wyniki w ocenie kierownictwa rzadko odpowiadają zakładanym celom.

Częściowo wynika to z faktu, że systemy MES w dużej mierze stanowiły autonomiczne systemy informatyczne, często ukierunkowane na rozwiązanie pojedynczego problemu oraz luźno powiązane z pozostałymi elementami infrastruktury zakładu produkcyjnego, takimi jak systemy automatyki, biznesowe czy inne indywidualne rozwiązania. Mówiąc krótko, rozwiązania te nie spełniały oczekiwań pokładanych w nich przez kierownictwo.

Przejrzystość procesów produkcyjnych to czynnik kluczowy dla środowiska opartego na współpracy. Zdjęcie dzięki ABB Inc.

Przejrzystość procesów produkcyjnych to czynnik kluczowy dla środowiska opartego na współpracy. Zdjęcie dzięki ABB Inc.

Elastyczność w zakładzie produkcyjnym

Systemy MES – definiowane zazwyczaj jako nadrzędne wobec systemów automatyki, a podrzędne w stosunku do systemów biznesowych – powoli ustępują miejsca funkcjonalnej ekspansji z jednej strony aplikacji oferowanych przez dostawców oprogramowania ERP, a z drugiej – rozwiązań z oferty dostawców automatyki. W XXI wieku pierwszoplanową rolę odgrywają systemy, które wzajemnie współpracują, wspierając elastyczność organizacji.

Ową elastyczność w dziedzinie produkcji można zdefiniować jako zdolność do szybkiego reagowania na zmiany przy zachowaniu efektywności i stałego strategicznego kierunku, w którym podąża organizacja. Do jej osiągnięcia konieczne jest środowisko produkcyjne oparte na współpracy, cechujące się sprawną integracją poziomą w obrębie produkcji oraz wydajną współpracą pionową z systemami biznesowymi poprzez połączenie odrębnych systemów w środowisku wspierającym łatwą wymianę informacji. Tygodniowe tempo zmian w obszarze biznesu i produkcji w niespotykanym dotąd stopniu narzuca konieczność współpracy między systemami.

Przejrzystość procesów produkcyjnych

W aktualnych realiach gospodarczych wielu producentów przekonuje się, że najszybszym sposobem usprawnienia całego łańcucha dostaw jest skoncentrowanie się na miejscu i sposobie produkowania towarów. Uwagę poświęca się zwykle najpierw poprawie przejrzystości procesu produkcyjnego, a następnie jego lokalnej optymalizacji. Są to dwa kluczowe elementy każdego systemu produkcji.

Zgodnie z definicją zawartą w normie „ISA-95. Część 3” systemy zarządzania produkcją oparte na współpracy (CPM – Collaborative Production Management) obejmują podstawowe funkcje systemów MES oraz MOM (Manufacturing Operations Management – zarządzanie operacjami produkcyjnymi). W uproszczeniu zakres ich funkcji można wyrazić w następujący sposób:

• Co zamierza się produkować?

• Jak zamierza się to wyprodukować?

• Co do tej pory wyprodukowano?

Wszystkie te punkty łączy wymóg przejrzystości procesu produkcyjnego. Pewien sfrustrowany dyrektor informatyczny powiedział nam, że musiał podejmować decyzje w czasie rzeczywistym – tyle że bazował na informacjach sprzed miesiąca. Współczesne, oparte na współpracy rozwiązania znacząco zmieniają ten stan rzeczy.

O tym, co ma być produkowane, decyduje się zwykle na szczeblu korporacyjnym, biorąc pod uwagę koszty produkcji i dystrybucji oraz możliwości i dyspozycyjność organizacji. Do oceny tych czynników służą zazwyczaj systemy ERP, które jednak nie uwzględniają lokalnych uwarunkowań, takich jak dostępność aktywów produkcyjnych i personelu, harmonogramy konserwacji czy zakłócenia podczas produkcji.

Systemy zarządzania produkcją oparte na współpracy (CPM – Collaborative Production Management) obejmują podstawowe funkcje systemów MES oraz MOM (Manufacturing Operations Management – zarządzanie operacjami produkcyjnymi), wymagających zapewnienia przejrzystości procesów produkcyjnych. Źródło: ABB

Systemy zarządzania produkcją oparte na współpracy (CPM – Collaborative Production Management) obejmują podstawowe funkcje systemów MES oraz MOM (Manufacturing Operations Management – zarządzanie operacjami produkcyjnymi), wymagających zapewnienia przejrzystości procesów produkcyjnych. Źródło: ABB

Decydować trzeba na bieżąco

Zdolność do reagowania na zmiany w środowisku produkcyjnym w rozsądnym czasie ogromnie wpływa na całkowitą rentowność organizacji. Z kolei uwzględnienie informacji na temat określonych aktywów produkcyjnych w bieżącym procesie decyzyjnym pozwala korporacyjnemu systemowi planowania wskazać optymalną lokalizację produkcji i to nie tylko w oparciu o harmonogramy konserwacji, ale i o aktualny stan techniczny aktywów. Dysponując danymi z bieżącej chwili, zyskuje się taką elastyczność w ramach łańcucha dostaw, o jakiej mówiono od lat, ale w niewielu przedsiębiorstwach udało się ją osiągnąć.

Dostarczanie decydentom aktualnych informacji umożliwia uwzględnienie w procesie decyzyjnym także innych aspektów. Na przykład na ustalenie metod produkcji może mieć wpływ znajomość zapotrzebowania na energię elektryczną oraz jej aktualnego i planowanego poboru. Decyzję o rozpoczęciu produkcji wiążącej się z wysokimi kosztami energii można odroczyć lub skierować do innego zakładu, uwalniając przy tym rezerwę, którą można odsprzedać dostawcy energii. W takich przypadkach uniknięcie wysokich stawek za energię oraz potencjalny przychód ze sprzedaży rezerwy mogą niesłychanie podnieść ogólną efektywność organizacji, zwiększając jej rentowność.

Aby jednak cieszyć się takimi korzyściami, należy zapewnić przejrzystość środowiska produkcji.

W organizacjach, w których udało się wprowadzić rozwiązania gwarantujące przejrzystość procesów produkcyjnych – czynnik kluczowy dla środowiska opartego na współpracy – niewiarygodnie usprawniono łańcuch dostaw oraz zracjonalizowano całkowite koszty produkcji. Jednak wiele organizacji musi podołać wielkiemu wyzwaniu, jakim jest posiadanie wielu systemów produkcji wraz z całą gamą różnych systemów automatyki.

Tradycyjnie problem ten rozwiązuje się poprzez replikację danych w centralnym repozytorium danych, co oznacza, że służy on nie jak zazwyczaj do analizy danych, ale do gromadzenia danych operacyjnych, oraz że informacje występują w wielu kopiach. Rozwiązanie to zakłada zatem, że nie istnieje pojedyncza „wersja” informacji.

Największa wartość wdrożenia korporacyjnego systemu biznesowego leży w normalizacji procesów biznesowych danej organizacji. Źródło: ABB

Największa wartość wdrożenia korporacyjnego systemu biznesowego leży w normalizacji procesów biznesowych danej organizacji. Źródło: ABB

Korzyści ze środowiska opartego na współpracy

Korzyści płynące z funkcjonowania środowiska produkcji opartego na współpracy można wyrazić za pomocą standardowych pojęć biznesowych:

• Wyższa przewidywalność produkcji to kluczowa korzyść dla wizualizacji. Przewidywalność cyklu produkcyjnego ma kardynalne znaczenie przy usprawnianiu łańcucha dostaw i ograniczaniu długości cyklu od złożenia zamówienia do przyjęcia zapłaty. W przewidywalnym środowisku dysponowanie bieżącymi informacjami na temat wszelkich problemów dotyczących produkcji może znacząco usprawnić planowanie transportu, wymiernie redukując koszty. Ograniczyć można również zapasy surowców, półfabrykatów i wyrobów gotowych, ułatwiając obroty zapasami i przepływy pieniężne.

• Skrócenie czasu produkcji owocuje większą elastycznością przedsiębiorstwa poprzez skrócenie realizacji zamówienia oraz szersze pole manewru, jeśli chodzi o miejsce i termin produkcji.

• Zarządzanie aktywami produkcyjnymi w czasie rzeczywistym – zamiast bazowania na harmonogramach konserwacji – pozwala zredukować koszty konserwacji oraz zwiększyć dostępność aktywów. W efekcie maleją potrzeby kadrowe oraz zwiększa się jakość i wydajność produkcji, skutkując niższym jednostkowym kosztem produkcji. Dodatkowe korzyści to dłuższa żywotność aktywów oraz poprawa bezpieczeństwa.

• Zespolenie informacji z obszaru biznesu i produkcji oznacza, że producenci mogą porzucić podejście oparte na wydajności linii produkcyjnej na rzecz podejścia skupiającego się na finansowym wymiarze produkcji. Druga z tych koncepcji zakłada bowiem, że decyzje biznesowe podejmuje się, znając finansowe skutki decyzji dotyczących produkcji.

Większość dyrektorów generalnych zgodziłaby się, że największa wartość wdrożenia korporacyjnego systemu biznesowego leży w normalizacji procesów biznesowych danej organizacji. Wydawało się, że pojawienie się takich norm jak ISA-95 pozwoliłoby przenieść procesy biznesowe do obszaru produkcji.

Tak się jednak nie stało. Większość wdrożonych systemów MES lub MOM ogranicza się do przesyłania danych, nie skupiając się na wcielaniu procesów biznesowych z wyjątkiem podstawowego poziomu walidacji danych. Ogromnie utrudnia to dążenie organizacji do zapewnienia sobie elastyczności.

W środowisku produkcji opartym na współpracy reguły biznesowe odnoszą się do całego procesu produkcyjnego. Zapewnia ono również sprawny dostęp do dowolnych wiarygodnych danych z obszaru produkcji lub biznesu wraz z odpowiednim kontekstem – niezależnie od ich źródła – co stanowi o rzeczywistej wartości takiego środowiska.

Koncepcja ta znacznie odbiega od sytuacji, którą można określić mianem „wysp produkcji” – tradycyjnych systemów MES i MOM, luźno połączonych między modułami oraz z systemami automatyki. Natomiast dzięki zastosowaniu systemów opartych na współpracy obszar produkcji efektywnie integruje się z całym łańcuchem dostaw, umożliwiając przedsiębiorstwom szybsze i skuteczniejsze reagowanie na zmiany na rynku.

Elastyczność, zdolność reagowania, skuteczność – oto czynniki, do których należy przyszłość produkcji. Już dziś zapewnia je nowa generacja systemów MES – systemy zarządzania produkcją oparte na współpracy.

Marc Leroux jest dyrektorem marketingu ds. rozwiązań Collaborative Production Management (zarządzanie produkcją oparte na współpracy) w firmie ABB Inc.

Najszybszym sposobem usprawnienia całego łańcucha dostaw jest skoncentrowanie się na miejscu i sposobie produkowania towarów. Źródło: ABB

———————————————————————————-

Sekrety udanego wdrożenia systemu MES

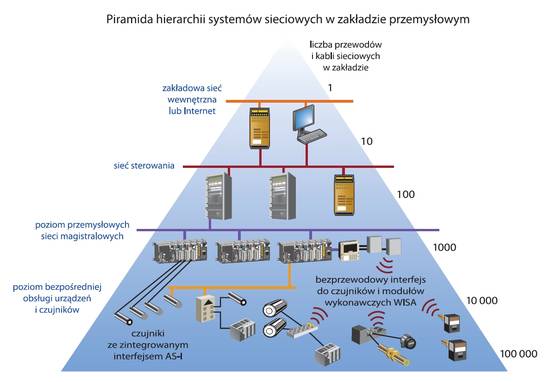

Wdrożenie systemu MES nie jest ani proste, ani szybkie. Jak zaleca Ted Thayer, kierownik produktu ds. systemów automatyki w Bosch Rexroth, po pierwsze należy określić oczekiwania. – Przed rozpoczęciem jakichkolwiek prac trzeba zdobyć wiedzę o systemach MES: co to jest system MES, jaki pożytek może mieć z niego firma, jakich wyników się od niego oczekuje.Po drugie, należy rozważyć zalety stopniowego podejścia do wdrożenia systemu. – Wprawdzie niektóre przedsiębiorstwa decydują się na jednorazową implementację, jednak podzielenie tego zadania na etapy naprawdę popłaca. Warto, aby jeden etap wdrożenia objął jednorazowo tylko jeden obszar. Następnie należy dopracować szczegóły i dopiero wtedy ruszać dalej. Postępując w ten sposób, łatwiej i szybciej dostrzeżemy korzyści z wdrożenia – twierdzi Maryanne Steidinger, kierownik ds. produktów MES w Wonderware. Szybciej też pojawi się zwrot z inwestycji, często w okresie od sześciu miesięcy do dwóch lat.Według Maryanne Steidinger organizacje, które wdrożenie systemu MES chcą zaliczać do swoich sukcesów, muszą spełnić następujące warunki:• wiedzieć, dlaczego kupuje się dany system,• zapewnić wkład udziałowców,• zadbać o wsparcie wszystkich udziałowców,• pozyskać odpowiednią pomoc techniczną, w tym w razie potrzeby firmy doradczej lub integratora systemów,• przeanalizować działanie i stan firmy, czyli przeprowadzić badanie due diligence, aby zagwarantować, że wybrany dostawca obecnie i w przyszłości jest w stanie spełnić potrzeby firmy.O czym jeszcze warto pamiętać:• Należy zadbać, aby wybrany system mógł być dostosowywany do wymagań organizacji, jednak przy minimalnych zmianach kodu źródłowego. – Wprowadzenie zbyt wielu zmian do kodu utrudnia lub wręcz uniemożliwia zmodernizowanie systemu MES. Należy raczej koncentrować się na zmianach konfiguracji, które nie wymagają naruszenia kodu, ale umożliwiają dopasowanie systemu do potrzeb konkretnego zakładu – przestrzega Sheila Kester, dyrektor generalny działu oprogramowania zarządzającego w firmie GE Fanuc.• Nie wolno zapominać o kwestiach bezpieczeństwa. – Zakład produkcyjny może się okazać najsłabszym ogniwem w łańcuchu zabezpieczeń – mówi Ted Thayer z Bosch Rexroth – Zwykle nie poświęca się dostatecznej uwagi sieciom zakładowym, które są bardzo podatne na ataki. Niepowołane osoby mogą potraktować je jak tylne wejście do systemów przedsiębiorstwa. Dla ułatwienia integracji systemów warto rozważyć zastosowanie normy ISA S95. – Dokument ISA S95 definiuje pewną strukturę, bez której poszczególne elementy funkcjonowałyby w sposób prowizoryczny, tkwiłyby w chaosie, poza wszelką kontrolą – uważa Alison Smith, wicedyrektor ds. strategii marketingowej i badań w AspenTech. – Największym grzechem, jaki spotykamy wśród przedsiębiorstw, jest założenie, co będą robiły poszczególne systemy przed opracowaniem mapy ich funkcji. Z naszych doświadczeń wynika, że najłatwiej posługiwać się wspólnym językiem w oparciu o normę S95.

Jeanine Katzel

Autor: Marc Leroux