Dopasowanie optymalnego systemu serwonapędowego do zróżnicowanych aplikacji przemysłowych jest niełatwe. W artykule zwracamy uwagę na najważniejsze elementy, jakie warto uwzględnić w procesie selekcji i wyboru najwłaściwszego rozwiązania.

Czynników, jakie wpływają na zadowolenie użytkownika z wybranego i ostatecznie zaimplementowanego systemu serwonapędów, jest bardzo wiele. W artykule wyróżniono te, które wydają się najważniejsze. W efekcie powstała lista obejmująca dziewięć podstawowych zagadnień.

1. Wielkość silnika

Wybrany przez nas silnik musi spełniać wymagania w trzech głównych zakresach:

→ prędkości,

→ momentu,

→ współczynnika bezwładności wirnika.

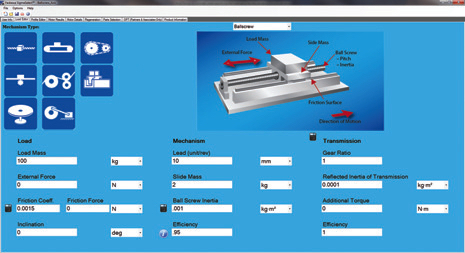

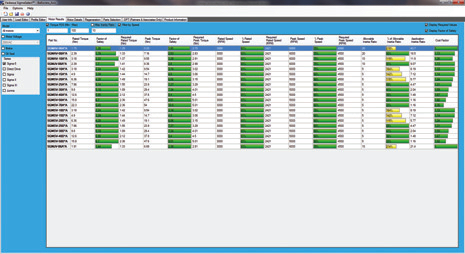

Pierwsze dwie wartości są niemal oczywiste. Najczęściej wymiaruje się je w programach komputerowych. Jako dane wprowadza się wtedy zakres ruchów, a oprogramowanie samo dobiera moment i prędkość na podstawie zakładanego obciążenia i rodzaju przeniesienia napędu (skrzynia biegów, pasek, mechanizm zębatkowy, mechanizm śrubowo-toczny itd.).

Współczynnik bezwładności wirnika stanowi już nieco mniej intuicyjną wartość, jednak równie ważną, jak dwie pierwsze. Ponieważ sprzęgła i przekładnie mechaniczne muszą działać zgodnie, bardzo ważne jest, aby odbita bezwładność obciążenia nie była zbyt duża w stosunku do bezwładności wirnika silnika.

Gdy wartość tego stosunku rośnie, nadawanie obrotów przychodzi silnikowi z coraz większym trudem. Systemy napędowe dysponują co prawda coraz szybszymi mikroprocesorami, z możliwością implementacji i obsługi coraz bardziej zaawansowanych algorytmów odpowiedzialnych za dostrajanie, co pozwala na pracę nawet przy bardzo niekorzystnych wskaźnikach, ale wciąż jako bufor bezpieczeństwa uznaje się stosunek obciążenia do bezwładności wynoszący 10:1.

2. Podłączenie obciążenia

Czy silnik ma być połączony bezpośrednio z obciążeniem, czy nie? Istnieje klasa serwonapędów umożliwiająca bezpośrednie zamontowanie obciążenia na wirnik silnika. Dzięki prostocie takiego układu oraz małemu przyspieszeniu współczynniki bezwładności, jakie osiąga taki system, sięgają nawet 100:1. Aby ustalić kryteria projektowe i uzyskać wymagane przez daną aplikację systemu współczynniki bezwładności, trzeba sięgnąć po oprogramowanie dostarczone przez producenta.

3. Odzyskiwanie energii

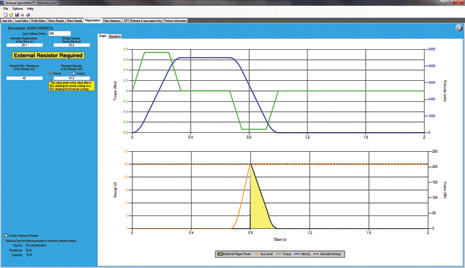

Kolejnym, wartym rozważenia czynnikiem jest możliwość odzyskiwania energii wytwarzanej przez silnik i obciążenie. Konieczne staje się zastosowanie bloku wzmacniacza w serwosystemie – gdy moment obrotowy silnika jest przyłożony w przeciwnym do faktycznego kierunku obrotów wirnika, wówczas silnik odzyska część energii z powrotem do wzmacniacza. Dzieje się tak dlatego, że w praktyce generator i silnik są tak samo zbudowane, zatem obiekt „silnika” z powodzeniem może zadziałać w określonych warunkach jako „generator”.

Przyłożenie energii do uzwojenia silnika elektrycznego wytwarza pole magnetyczne, które powoduje obroty wirnika (magnesy stałe). Jednak zjawisko to działa i w drugą stronę – wywołanie obrotu wirnika spowoduje indukcję energii elektrycznej do uzwojenia. Serwosystemy w różny sposób gospodarują tą odzyskaną energią – mniejsze napędy mają kondensatory absorbujące odzyskaną energię, a większe często pochłaniają energię dzięki zastosowaniu rezystancji.

Oprogramowanie do wymiarowania napędów najczęściej uwzględnia systemy odzyskiwania energii.

4. Aktywna „regeneracja”

Większe systemy są wyposażone w konwertery pozwalające na zwrot „zregenerowanej” energii do sieci zasilającej. Jej ilość stanowi kolejny problem podczas projektowania serwosystemu – należy odpowiednio dobrać dopuszczalne niedopasowanie bezwładnościowe pomiędzy silnikiem a obciążeniem.

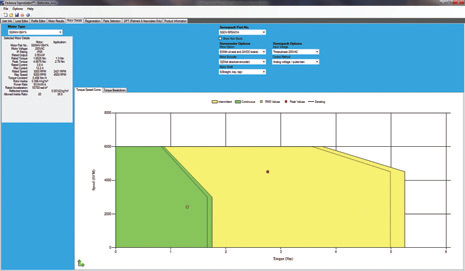

Powszechne jest chociażby wcześniej wspomniane podłączanie rezystancji do bloku wzmacniacza, jednak głównie w zastosowaniach wymagających pracy w pionie, gdy grawitacja wpływa na znaczne obciążenia bezwładnościowe. Oprócz zdolności regeneracji energii wzmacniacz oczywiście ma na celu zapewnienie odpowiedniego poziomu prądu i napięcia silnika w celu osiągnięcia wymaganego momentu obrotowego i prędkości. Jednak wymiarowanie samego silnika pod kątem wydajności to dopiero początek.

5. System sterowania

Następnym krokiem jest dobór nastaw i konfiguracji systemu sterowania. Z definicji serwosystem będzie działał w układzie ze sprzężeniem zwrotnym. W obecnie produkowanych systemach kluczowy element takiej pętli to najczęściej enkoder wysokiej rozdzielczości lub przelicznik (tzw. resolwer). Ważną sprawą jest, aby niezależnie od wybranego urządzenia miało ono odpowiednią rozdzielczość, zapewniając powtarzalność i dokładność obliczeń – dokładnie taką, która pozwoli spełnić wymagania tolerancji pozycjonowania. Ponadto wzmacniacz musi być zgodny z typem sygnału pochodzącego z urządzenia generującego sygnały zwrotne silnika.

6. Rozdzielczość pozycjonowania

Enkodery zazwyczaj wykorzystują dwa wyjścia impulsowe do przesyłania informacji o pozycji, prędkości oraz kierunku obrotu do układu wzmacniacza. Ponieważ stale wzrasta rozdzielczość tych urządzeń, niektórzy producenci stosują szeregowo połączone enkodery, przesyłające zamiast impulsów pakiety informacji w szybkim tempie. Szeregowe enkodery oprócz przesyłania sygnału w znacznie wyższej rozdzielczości są bardziej odporne na zakłócenia, mogą też przesyłać dodatkowe informacje, takie jak temperatura silnika czy nawet numer seryjny konkretnego podzespołu.

W serwosystemach, w których silnik i wzmacniacz są dostarczane przez tego samego producenta, dodatkową korzyścią jest łatwa identyfikacja silnika przez wzmacniacz. Pozwala to na dostosowanie konfiguracji do znanych (bo własnych) parametrów, zapewniając optymalną wydajność pracy i automatyczną ochronę silnika.

7. Łączność i komunikacja

Gdy już uda się dopasować wzmacniacz i silnik (najlepiej tej samej firmy) o odpowiedniej mocy, wraz z układem sterującym i monitorującym niezbędne informacje zwrotne o rozdzielczości wymaganej przez użytkownika aplikacji, czas na wybór komunikacji między wzmacniaczem a sterownikiem ruchu. Dla ruchu w jednej osi powszechne są sterowniki wbudowane lub zainstalowane obok wzmacniaczy, jako że potem systemy te są integrowane z jednym dużym systemem sterowania. Sterowniki PLC lub kontrolery PAC mogą sterować pojedynczą komórką produkcji/całą linią, sterując ruchem 1-osiowym przez cyfrowe I/O (wejścia/wyjścia) lub wykorzystując w tym celu Ethernet/IP, ModbusTCP/IP albo inne protokoły komunikacyjne.

8. Wybór interfejsu

Do zastosowań wymagających ruchu wieloosiowego zazwyczaj wykorzystuje się zewnętrzny sterownik. Tradycyjnie używanym sygnałem jest +10 V, regulujący, w zależności od potrzeby, moment obrotowy lub prędkość. Obecnie większość producentów dostarcza rozwiązania oparte na działaniu sieci – wymagają mniejszej plątaniny przewodów, oferują wyższą rozdzielczość i dodatkowo zapewniają diagnostykę już z poziomu wzmacniacza. Praktycznie każdy producent proponuje swoje rozwiązanie sieciowe, mające wady i zalety. Użytkownik i jego inżynierowie muszą wybrać takie, które będzie odpowiednie dla konkretnego zastosowania.

9. Sieć sterowania ruchem

Wiele sieci opiera się na standardzie Ethernet i zgodnym z nim sprzęcie sieciowym, korzystając z coraz większej dostępności, niskich cen oraz wysokiej prędkości transmisji. Oczywiście samo zastosowanie złącza RJ-45 nie oznacza jeszcze, że wzmacniacz od razu będzie zgodny z resztą sterowników w sieci. To bowiem wykorzystany protokół w danej sieci definiuje kompatybilność urządzeń – EtherCAT, Mechatrolink III czy Powerlink pozostają chyba najpopularniejszymi rozwiązaniami.

Systemy sieciowe są najczęściej wyposażone w dodatkowe porty Ethernet, umożliwiające prace diagnostyczne i przesyłanie informacji do sieci nadzoru. Z reguły pracują na protokołach takich jak Modbus TCP/IP czy Ethernet/IP.

Autor: Jerry Tyson