Pełną zdolność produkcyjną przedsiębiorstwa zapewnia dobrze zorganizowany i sprawnie zarządzany system utrzymania ruchu. Od niego zależy wydajność, jakość, koszt produkcji, bezpieczeństwo pracy i wpływ na środowisko. Utrzymanie ruchu jest też zwykle dużą, o ile nie największą, pozycją w kosztach operacyjnych firmy. Dlatego też stale szuka się skuteczniejszych metod pracy i zarządzania.

Jedna z bardziej zaawansowanych metod projektowania systemów utrzymania ruchu jest oparta na analizie ryzyka związanego z awariami (Risk Centered Maintenance). Projekt rozpoczyna się od szczegółowej analizy procesu produkcyjnego w celu określenia wszystkich możliwych uszkodzeń urządzeń oraz skutków, które mogą one wywołać. Skutki te są później szacowane ze względu na wpływ, jaki mają na bezpieczeństwo, proces produkcji oraz koszty operacyjne. Uszkodzenia, które według tego oszacowania mają zasadnicze znaczenie, są poddawane dalszej analizie symptomatyczno-skutkowej (Failure Mode and Effects Analysis – FMEA). W ten sposób określa się optymalny zakres prac dla zapobiegawczego utrzymania ruchu, jednocześnie zapewniając, że kluczowe elementy procesu produkcyjnego będą pracowały na wymaganym poziomie dostępności. Zastosowanie takiego rozwiązania jest często konieczne dla celów certyfikacji, na przykład w przemyśle lotniczym (MSG1, MSG2) czy zbrojeniowym (Military Standard 2173), jednak jest to proces bardzo czasochłonny i w większości wypadków zbyt kosztowny. Dodatkowym problemem jest fakt, że ustalony porządek utrzymania ruchu jest w tym przypadku narzucany działowi UR. Z jednej strony może to spowodować problemy organizacyjne, a z drugiej utratę wartościowego doświadczenia już zebranego przez ten dział.

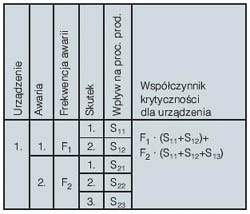

W ostatnim czasie powstało kilka metod redukujących nakład pracy przy budowie RCM. Różnica polega na tym, że wychodzi się od analizy całych urządzeń, a nie ich poszczególnych komponentów. Pierwszym krokiem jest ustalenie najczęściej powtarzających się awarii poszczególnych urządzeń. Dokonuje się tego na podstawie zebranych doświadczeń, wybierając po kilka najbardziej istotnych awarii dla każdego urządzenia. Następnie określa się częstotliwość występowania każdej z nich, jej najistotniejsze skutki oraz wpływ, jaki te skutki mają na proces produkcyjny. Wskaźnikiem jest tutaj suma współczynników wagi poszczególnych skutków danej awarii pomnożonych przez częstotliwość jej występowania. Wskaźnik ten pozwala na wyselekcjonowanie tych awarii, które są krytyczne dla procesu produkcyjnego i powinny być poddane szczegółowej analizie za pomocą grafów przyczynowo-skutkowych na poziomie komponentów.

Następnym etapem jest właściwe dobranie odpowiednich technik utrzymania ruchu do poszczególnych typów awarii. Mamy do dyspozycji cztery strategie – utrzymanie reaktywne, gdzie pozwala się urządzeniu pracować aż do wystąpienia awarii, utrzymanie zapobiegawcze periodyczne, utrzymanie zapobiegawcze oparte na inspekcjach oraz utrzymanie oparte na zdalnym monitorowaniu parametrów opisujących stan techniczny urządzenia. Jeśli jest to tylko możliwe, zawsze należy preferować utrzymanie oparte na stanie technicznym. Gdy jest to niewykonalne z przyczyn technicznych lub finansowych, powinniśmy wdrożyć utrzymanie zapobiegawcze. Przy braku możliwości lub skutecznych metod utrzymania zapobiegawczego pozostaje utrzymanie reaktywne. Dotyczy to głównie awarii niekrytycznych. Jeśli nie można monitorować stanu, ani przeprowadzać inspekcji okresowych, a awaria zagraża bezpieczeństwu ludzi, konieczne jest przekonstruowanie systemu.

System utrzymania ruchu powinien podlegać stałemu procesowi usprawniania. Proces ten obejmuje inwentaryzację i skatalogowanie urządzeń. Dla każdego urządzenia powinny być gromadzone dane: producent, model, numer seryjny, specyfikacja zasilania i mediów, lokalizacja i przynależność organizacyjna (MPK), data zakupu, stopień zużycia oraz cena. Ważne jest też ustalenie właściwej struktury przechowywania danych indywidualnie dopasowanej do każdego przedsiębiorstwa. Powinna ona odzwierciedlać strukturę organizacyjną, typ urządzeń, słownictwo używane wewnątrz firmy oraz jej specyficzne potrzeby. Następny punkt to analiza obecnych metod utrzymania ruchu oraz procedur rejestrowania i śledzenia wykonywanych prac, jak również sposobu magazynowania i zaopatrzenia w części zamienne i materiały. Procedury przyjmowania zgłoszeń oraz składania sprawozdań powinny umożliwiać zbieranie informacji o przyczynie, sposobie wykrycia oraz przeprowadzonych zabiegach.

Aby umożliwić analizę gromadzonych informacji, konieczny jest też spójny system kategoryzowania urządzeń i przeprowadzanych prac (np. ISO 142241) oraz standaryzacja wszystkich pojęć związanych z utrzymaniem ruchu. Obejmuje to również standardy określające akceptowalne stany poszczególnych obiektów, niezbędne dla wyznaczenia zakresu prac UR. Standardy określa się na podstawie funkcji i przeznaczenia obiektu, planu amortyzacji, typu konstrukcji, wieku, celu, obecnych i przyszłych wymagań oraz kosztu jego wymiany. Stosowanie standardów pozwala na podjęcie właściwych decyzji o zakresie, częstotliwości i konieczności inspekcji i prac utrzymania. Harmonogramy muszą być systematycznie analizowane, aby dopasować częstość przeprowadzania inspekcji do częstości występowania problemów – inspekcje powinny być przeprowadzane wystarczająco często, aby wykryć usterkę zanim nastąpi awaria, ale nie za często, by inspekcja nie była świadomie przekładana na później, co rozluźnia dyscyplinę pracy. Poza tym, na podstawie problemów odkrytych podczas inspekcji, generowane są zlecenia prac, a te powinny napływać w miarę możliwości regularnie. Niezbędne też jest systematyczne opracowywanie sposobów napraw poszczególnych uszkodzeń na podstawie analiz poprzednio wykonywanych prac. Nieefektywne zadania powinny być eliminowane, a sposoby pracy stale usprawniane i w coraz szerszym zakresie opierane na monitorowaniu stanu technicznego urządzeń. Wymaga to umiejętności efektywnego wykorzystania technologii pomiarowych.

Konieczna jest też systematyczna analiza wydajności pracy brygad remontowych i adjustowanie używanych sposobów planowania, szacowania i harmonogramowania prac.

Zakres opisanych wyżej działań związanych zarówno z usprawnianiem, jak i codzienną pracą działu UR wymaga zastosowania sprawnego systemu gromadzenia i analizy dużych ilości ściśle ze sobą powiązanych informacji. Wsparcie przez odpowiedni system komputerowy niezmiernie ułatwia pracę. Samo oprogramowanie nie rozwiąże oczywiście problemów z niską zdolnością produkcyjną i nie zastąpi doświadczenia i wiedzy pracowników, ale pozwoli na udoskonalenie pracy nad rozwojem optymalnego systemu utrzymania ruchu i sprawne nim zarządzanie.

Autor jest pracownikiem naukowym Królewskiej Politechniki w Sztokholmie na Wydziale Systemów Produkcyjnych. W Polsce współpracuje z firmą IT-Expert.

1 Patrz grudniowy numer UR

Autor: Jerzy Mikler