![Tabela 1. Wytyczne wyboru mierzonego parametru drgań [2–4]](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_drgania_tabel01.png)

Tabela 1. Wytyczne wyboru mierzonego parametru drgań [2–4]

Pomiary drgań silników elektrycznych należą do najczęściej stosowanych metod oceny diagnostycznej urządzeń napędowych. Wynik pomiaru oraz jakość identyfikacji stanu bieżącego zależą od wielu czynników, m.in. doboru systemu pomiarowego, typu czujników, poprawności kalibracji, warunków montażu, wpływu środowiska, przyjętych metod oceny oraz doświadczenia diagnosty.

Elektryczne systemy napędowe pełnią główną rolę w obsłudze aplikacji przemysłowych. Drgania silnika mogą wynikać z dwóch różnych przyczyn. Pierwszą z nich są nieprawidłowości działania silnika napędowego (efekt samowzbudzenia). Drugim elementem jest wpływ propagacji drgań od innych urządzeń oraz maszyn technologicznych. Bez względu na źródło, drgania powodują przyspieszenie wystąpienia uszkodzeń silników elektrycznych [1].

W celu identyfikacji optymalnego parametru mierzonych drgań należy rozważyć trzy przypadki mierzonych wielkości (tabela 1).

Najczęściej w literaturze [1, 5, 6, 7] podany jest przybliżony zakres częstotliwości wirowania wałów, w odniesieniu do amplitudy drgań (rys. 1).

Analiza rys. 1 prowadzi do następujących wniosków:

![Rys. 1. Związek pomiędzy amplitudami przemieszczeń „x”, prędkości „V” i przyspieszenia „a” (przy wartości amplitudy prędkości V = 10 m/s) [1, 5, 6, 7].](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_drgania01.jpg)

Rys. 1. Związek pomiędzy amplitudami przemieszczeń „x”, prędkości „V” i przyspieszenia „a” (przy wartości amplitudy prędkości V = 10 m/s) [1, 5, 6, 7].

-> przy niezmiennej wartości amplitudy prędkości oraz jednoczesnym wzroście wartości częstotliwości ulega zmniejszeniu amplituda przemieszczenia, natomiast wartość amplitudy przyspieszenia wzrasta,

-> w przypadku niskich wartości częstotliwości amplituda przemieszczenia osiąga wysokie wartości (co odpowiada przypadkowi maszyn wolnoobrotowych),

-> analizując zmienność wartości amplitudy przyspieszenia, przy użyciu tego parametru możliwe jest monitorowanie maszyn wysokoobrotowych, tj. elementów podatnych na wysokoczęstotliwościowe uszkodzenia udarowe (np. łożysk tocznych),

-> wartość prędkości pozwala na identyfikację uszkodzeń w całym zakresie zmienności częstotliwości pracy maszyn.

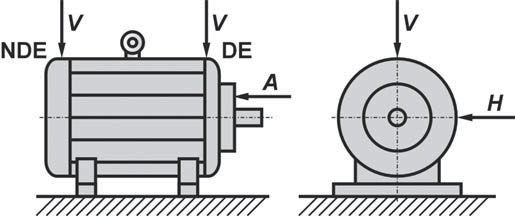

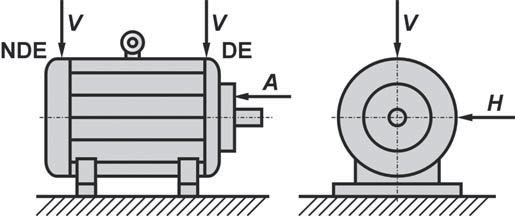

Wybór miejsca pomiaru

Rys. 2. Oznaczenie głównych punktów przyłożenia czujników drgań – kierunki orientacji osi czujnika pomiarowego: V – wertykalny, H – horyzontalny, A – poosiowy.

Przy wykonywaniu pomiarów drgań należy pamiętać o zachowaniu dwóch istotnych zaleceń [8]:

-> zachowanie stałości punktu przyłożenia sondy czujnika lub montażu mechanicznego – optymalnym punktem przyłożenia czujnika są pokrywy łożyska napędowego DE (ang. Drive End) lub nienapędowego NDE (ang. Non-drive End),

-> powtarzalności warunków pomiaru – warunek dotyczy konieczności zachowania stałości kilku parametrów, pomiędzy kolejno następującymi po sobie pomiarami (m.in. prędkości obrotowej, punktu przyłożenia czujnika, orientacji, a także temperatury otoczenia).

Na rys. 2 przedstawiono zalecane punkty pomiarów drgań silników elektrycznych wraz z oznaczeniem orientacji osi czujnika. Miejsce montażu oraz orientacja osi czujnika nie zależą od typu przeprowadzonych pomiarów (rejestracja wartości RMS – monitorowanie online lub analiza częstotliwościowa – diagnoza z identyfikacją źródła niesprawności). Stałość parametrów pomiaru jest wymagana na etapie opracowania trendów drgań.

W przypadku łożysk tocznych silników elektrycznych można wyodrębnić cztery podstawowe częstotliwości drgań odpowiadające elementom składowym, w tym częstotliwości [7]:

-> przejścia elementów tocznych (bieżnia wewnętrzna):

BFPI = 0,5 ∙ LET ∙ (ωw ωz) ∙

∙ (1 + (DET ∙ cosα) / Dt)

-> przejścia elementów tocznych (bieżnia zewnętrzna):

BFPO = 0,5 ∙ LET ∙ (ωw ωOz) ∙

∙ (1 (DET ∙ cosα) / Dt)

-> koszyka (separatora):

FTF = 0,5 ∙ ωw (1 (DET ∙ cosα) / Dt) +

+ 0,5 ∙ ωz (1 + (DET ∙ cosα) / Dt)

-> wirowania elementów tocznych:

BSF = Dt / (2 ∙ DET) ∙ (ωw ωz) ∙

∙ (1 + (DET2 ∙ cos2α) / Dt2)

gdzie:

ωw, ωz – odpowiednio prędkość kątowa bieżni wewnętrznej oraz zewnętrznej [rad/s],

DET – średnica elementów tocznych (kulek lub wałeczków) [mm],

Dt – średnica toczna [mm],

LET – liczba elementów tocznych,

α – kąt działania łożyska [°].

Przedstawione zależności jasno pokazują konieczność zachowania stałej wartości prędkości obrotowej. Analiza trendów mierzonych przy różnych lub zmieniających się dynamicznie prędkościach obrotowych powoduje zmianę częstotliwości charakterystycznych oraz wartości amplitud determinujących stan łożysk silnika. Nie oznacza to jednak, że w każdym z pomiarów konieczne jest obliczenie wartości częstotliwości charakterystycznych. W większości wypadków konfiguracja urządzeń pomiarowych wymaga jedynie znajomości oznaczenia katalogowego łożyska, które jest wybierane z bazy danych (na tej podstawie wyświetlane są częstotliwości charakterystyczne).

Zużycie łożysk przebiega według ściśle określonych etapów [1, 7]:

![Tabela 2. Cechy czujników prędkości oraz przyspieszenia [1, 7, 8]](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_drgania_tabela02_01.png)

Tabela 2. Cechy czujników prędkości oraz przyspieszenia [1, 7, 8]

–> etap I – cechuje się brakiem widocznych oznak zużycia oraz utratą połysku bieżni, a następnie zmatowieniem powierzchni,

-> etap II – rozpoczęcie procesu zużycia zmęczeniowego, pojawienie się wstęg bocznych po obu stronach częstotliwości podstawowych,

-> etap III – widoczny rozwój zużycia zmęczeniowego powierzchni bieżni, wzrost liczby wżerów oraz ich wymiarów,

-> etap IV – łączenie się wżerów, wzrost możliwości przemieszczenia promieniowego wałów, nadmierne wibracje przenoszone na ustrój nośny maszyny, dodatkowe efekty: ciepło oraz hałas, dalsza eksploatacja prowadzi najczęściej do złamania klatki oraz wypadania elementów tocznych.

Porównanie czujników do pomiaru drgań

Czujniki drgań działają na zasadzie przekształcania ruchu mechanicznego na sygnał elektryczny, którego wartość jest proporcjonalna do mierzonej wartości wielkości fizycznej. Pod względem mierzonych parametrów występują w odmianach sensorów prędkości, przyspieszenia oraz przemieszczenia [1, 5, 6, 7].

Do najczęściej używanych czujników należą akcelerometry, w wielu aplikacjach używa się także czujników prędkości. Zestawienie cech użytkowych wymienionych grup czujników przedstawiono w tabeli 2.

Zastosowanie akcelerometrów nie wyklucza możliwości pomiaru prędkości lub przemieszczenia, bo wymienione parametry są ze sobą ściśle powiązane.

Podsumowanie

Monitorowanie drgań napędów stanowi istotny element identyfikacji stanu silników elektrycznych. Istotne jest, że na podstawie pomiaru drgań można zidentyfikować uszkodzenia mechaniczne (niesprawność łożysk, zginanie wałów, przycieranie wirnika o stator) oraz elektryczne (nierównomierność szczeliny powietrznej wpływającej na asymetrię pola, szkodliwy wpływ sił elektromagnetycznych). Do pomiarów uzupełniających można użyć monitorowania temperatury (w postaci pomiarów punktowych lub obrazowania termicznego).

Autor: Dr inż. Mariusz Hetmańczyk, EMT-Systems Centrum Szkoleń Inżynierskich.

Otrzymał tytuł doktora inżyniera w 2011 r. na Wydziale Mechanicznym Technologicznym Politechniki Śląskiej. Obecnie jest pracownikiem naukowo-dydaktycznym Instytutu Automatyzacji Procesów Technologicznych i Zintegrowanych Systemów Wytwarzania. Naukowe zainteresowania skupione są wokół zagadnień automatyki i robotyki, sterowania, mechatroniki, diagnostyki przemysłowej, predykcji stanów bazujących na metodach grafowych oraz technologii MEMS. Jest autorem ponad 80 publikacji związanych z komputerowym wspomaganiem diagnozy oraz prognozy rozproszonych napędów mechatronicznych.

Im więcej wiedzy o silniku, jego obciążeniu, przebiegu pracy, tym łatwiejsza jego bezawaryjna eksploatacja. O tym przeczytają Państwo w artykule „Diagnostyka silników elektrycznych” dostępnym na naszej stronie internetowej: www.utrzymanieruchu.pl

Literatura

- J.C. Trigeassou, „Electrical Machines Diagnosis”, Wiley-ISTE, London 2011.

- M. Antal, C. Kowalski, „Wykrywanie uszkodzeń elementów łożysk tocznych silników indukcyjnych na podstawie analizy widmowej przyspieszenia drgań”, Prace Naukowe Instytutu Maszyn, Napędów i Pomiarów Elektrycznych Politechniki Wrocławskiej, nr 54, Wrocław 2003.

- W. Bartelmus, „Diagnostyka maszyn górniczych: górnictwo odkrywkowe”. Śląsk, Katowice 1998.

- Cz. Cempel, F. Tomaszewski, „Diagnostyka maszyn: zasady ogólne: przykłady zastosowań”, Międzyresortowe Centrum Naukowe Eksploatacji Majątku Trwałego, Radom 1992.

- J. Dwojak, M. Rzepiela, „Diagnostyka drganiowa stanu maszyn i urządzeń”, Biuro Gamma, Warszawa 2005.

- C. Scheffer, P. Girdhar, „Practical Machinery Vibration Analysis and Predictive Maintenance”, Newnes, Oxford 2004.

- J.I. Taylor, D.W. Kirkland, „The Bearing Analysis Handbook. A Practical Guide for Solving Vibration Problems in Bearings”, Vibration Consultants, USA, 2004.

- I. Rivin, I. Eugene, „Passive Vibration Isolation”, ASME Press, New York 2003.

- W. Cholewa, W. Moczulski, „Diagnostyka techniczna maszyn: pomiary i analiza sygnałów”, Wydawnictwo Politechniki Śląskiej, Gliwice 1993.