Fabryka układów hamulcowych Bosch w Mirkowie k. Wrocławia obchodzi jubileusz 25-lecia. Należący do koncernu od 1996 roku zakład produkcyjny, to dziś kompleksowy ośrodek produkcyjno-badawczy. Na ponad 33 000 m2 powierzchni, zespół ponad 900 specjalistów odpowiada za rozwój i produkcję komponentów do układów hamowania, które stosowane są w pojazdach wiodących koncernów motoryzacyjnych. W ciągu ostatniego ćwierćwiecza na liniach produkcyjnych podwrocławskiego zakładu wytworzono ponad 37 milionów komponentów i dostarczono je na 5 kontynentów.

Fabryka jest m.in. odpowiedzialna za produkcję iBoostera, niezależnego od próżni produktu, który wspiera układ hamulcowy, umożliwiając skrócenie drogi hamowania. iBooster stosowany jest głównie w samochodach elektrycznych i hybrydowych. Dzięki takim projektom zakład w Mirkowie aktywnie wspiera transformację motoryzacji, współtworząc świat bezpiecznej, bezemisyjnej i fascynującej mobilności.

„Komponenty wytwarzane w zakładzie Bosch w Mirkowie dbają o bezpieczeństwo milionów kierowców i pasażerów na całym świecie. Przez 25 lat udało nam się zbudować silną pozycję w koncernie. Dziś fabryka pod Wrocławiem odpowiada za produkcję najbardziej innowacyjnych elementów układów hamulcowych oferowanych przez Bosch” – mówi Rafał Rudziński, Prezes spółki Robert Bosch w Polsce.

Obecnie w Mirkowie co 3 sekundy produkowany jest nowy zespół mocy.

Historia fabryki sięga lat 60-tych ubiegłego wieku, ale jej dynamiczny rozwój w firmie Bosch rozpoczął się w roku 1996. W pierwszych latach produkcja obejmowała hamulce tarczowe i bębnowe, pompy hamulcowe oraz korektory siły hamowania. W 2003 roku fabryka została przeniesiona do obecnej lokalizacji – Mirkowa pod Wrocławiem. W 2009 r. rozpoczęła się dalsza rozbudowa nowego zakładu, a w 2012 r. działalność zainicjowało Centrum Badawczo-Rozwojowe.

Badania i rozwój

Centrum B&R, w którym pracuje obecnie ponad 70 inżynierów, od początku wspiera zarówno zakład produkcyjny w Mirkowie jak i inne fabryki koncernu Bosch, rozwijając produkty z portfolio motoryzacyjnego firmy. Wrocławski ośrodek jest centrum kompetencji w zakresie prac nad zbiornikiem wyrównawczym płynu hamulcowego – podstawowym komponentem zespołów mocy każdej generacji. Eksperci z Mirkowa są też odpowiedzialni za konstrukcję pierwszej generacji iBoostera.

Zespół Centrum B&R aktywnie uczestniczy również w pracach rozwojowych koncernu przy opracowywaniu kolejnych generacji układów hamulcowych – np. Zintegrowanego Zespołu Mocy (eng. Integrated Power Brake). Tym samym współtworzy obecne trendy elektryfikacji i wspiera dalszą automatyzację jazdy.

W Centrum B&R prowadzone są także prace z wykorzystaniem zaawansowanych symulacji numerycznych oraz sztucznej inteligencji. Celem jest optymalizacja procesu rozwoju produktu, również dla innych lokacji.

Obecnie w ramach jednostki tworzony jest nowy zespół odpowiedzialnyza obszar testowy, który uzupełni istniejące obszary badań funkcjonalnych i wytrzymałościowych o wibroakustykę. Tym samym liczba ekspertów Centrum B&R w Mirkowie przekroczy 80.

Innowacyjne technologie XXI wieku

Ważnym krokiem milowym dla fabryki w Mirkowie było też rozszerzenie portfolio o produkty mechatroniczne:

- iBooster gen. 1 i 2

iBooster to system wspomagania układu hamulcowego, który jest niezależny od wytwarzanej przez silniki spalinowe próżni, może być więc stosowany w pojazdach hybrydowych i elektrycznych. Jego działanie pozwala na skrócenie drogi hamowania, co zwiększa bezpieczeństwo jazdy. Oprogramowanie iBoostera może być skonfigurowane tak, by odpowiednio ustawić wyczucie pedału hamulca, dostosowując je do wymogów konkretnych producentów. Ta sama jednostka iBooster może być więc umieszczana w różnych modelach samochodów, nadając każdemu pojazdowi indywidualne cechy.

- Czujnik prędkości koła (WSS)

Podstawowym zadaniem czujnika prędkości koła jest zbieranie informacji o prędkości obrotowej kół jezdnych dla systemu ABS, kontrolującego siłę hamowania. Gdy prędkość obrotowa kół spadnie poniżej określonej wartości, ABS włącza się i zmniejsza siłę hamowania, by nie dochodziło do poślizgu kół. System ABS przesyła też informacje z czujników WSS do innych systemów elektronicznych, takich jak kontroli trakcji (TC) czy stabilizacji toru jazdy (ESP). To z kolei pozwala uruchamiać hamulce, czy kontrolować inne podzespoły celem zapobieżenia poślizgowi poprzecznemu czy wzdłużnemu samochodu.

Plany inwestycyjne i rozbudowa zakładu

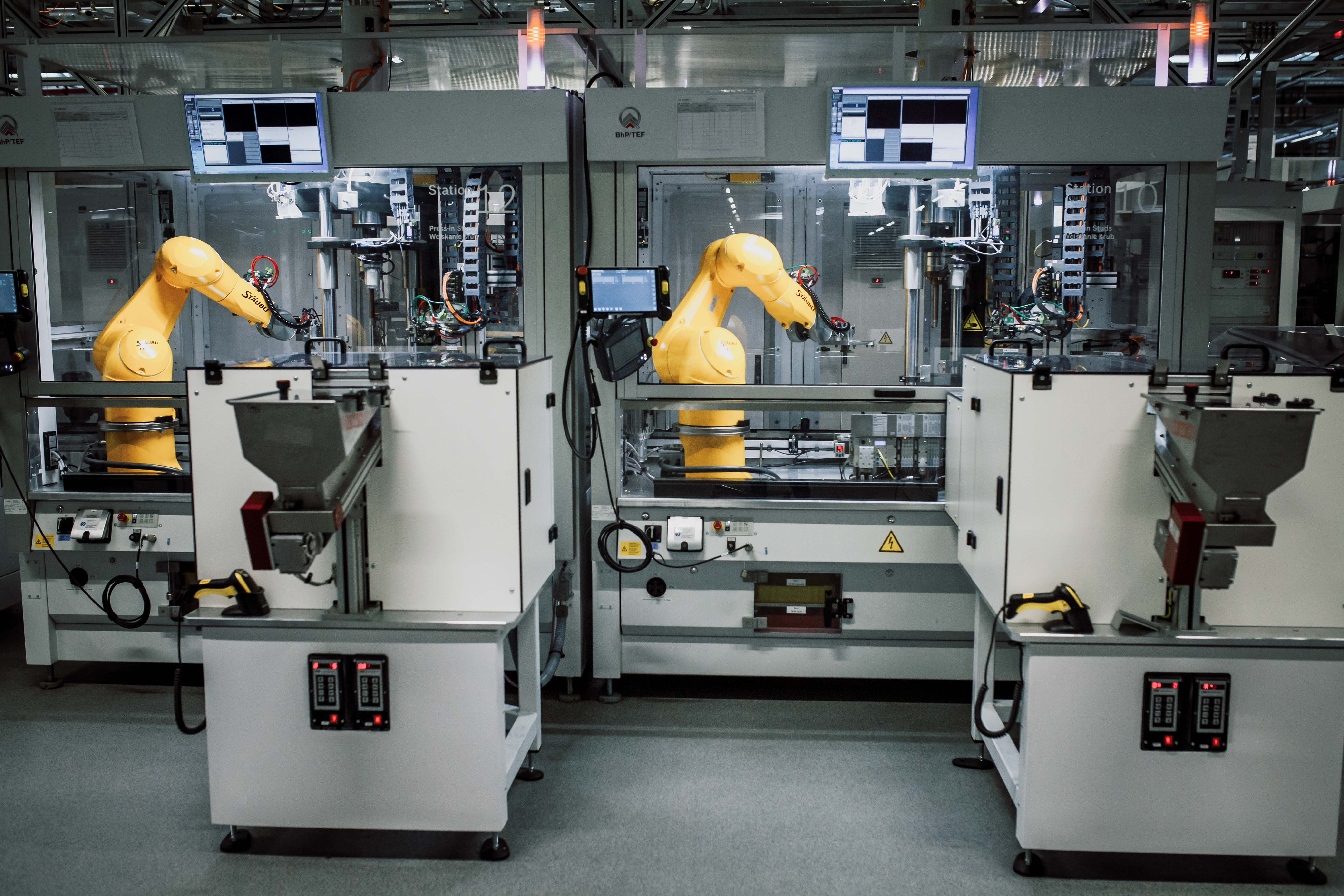

Bosch zainwestował już w polską fabrykę ponad miliard złotych. Wysoka jakość pracy i zaangażowanie zespołu przekonały koncern do dalszych inwestycji pod Wrocławiem. Jesienią br. rozpocznie się rozbudowa zakładu, którego powierzchnia do końca 2022 roku powiększy się o 25%. Uruchomione zostaną też nowe, zautomatyzowane linie produkcyjne.

Firma rozwija również centrum kompetencji z szeregiem funkcji centralnych wspierających globalne operacje biznesowe Bosch.

Siła zespołu

Sukces fabryki nie byłby możliwy bez silnego, zmotywowanego zespołu.

„W ciągu ostatnich 25 lat pracownicy naszej fabryki wielokrotnie wypracowywali standardy działania, które były później wdrażane w innych zakładach produkcyjnych Bosch. Naszą siłą jest kreatywność i wysokie kompetencje kadry w każdym obszarze.” – podkreśla Piotr Pyzio.

Bosch