Systemy napędowe z silnikami krokowymi charakteryzują się większą precyzją sterowania ruchem niż standardowe silniki AC z falownikami, natomiast nie są tak drogie i złożone jak silniki serwo. Nowsze, wysokonapięciowe konstrukcje silników krokowych oferują projektantom dodatkową elastyczność. W artykule opisano 5 technologii wykorzystywanych w silnikach krokowych oraz popularne zastosowania tych maszyn.

Nowe technologie wykorzystane w silnikach krokowych powodują, że silniki te mogą mieć więcej zastosowań niż przedtem oraz po niższych kosztach – w porównaniu do innych opcji. Niemal każda maszyna przemysłowa wykonuje jakiś rodzaj ruchu, który musi być sterowany. Ponieważ projektanci uwzględniają wymagania dotyczące zarówno kosztów, jak i wydajności urządzeń, napęd pneumatyczny może być dobrą opcją pod względem niskich kosztów, natomiast napęd hydrauliczny pod względem największych uzyskiwanych sił. Jednak najbardziej uniwersalnym źródłem siły napędowej dla maszyn i urządzeń jest pewien rodzaj silnika elektrycznego.

Dla zastosowań przemysłowych termin „sterowanie ruchem” jest generalnie rozumiany w szerszym kontekście, niż tylko wykorzystywanie ruchu obrotowego silnika do uzyskania ruchu w maszynie. Prawdziwe sterowanie ruchem zwykle obejmuje wykorzystywanie pewnej formy napędu do uzyskania dokładnej pozycji, prędkości i/lub przyspieszenia elementów sprzętu.

Standardowe silniki indukcyjne prądu zmiennego oraz silniki prądu stałego są najlepsze do prostej pracy typu włącz/wyłącz oraz ciągłej z ustaloną lub zmienną prędkością, jednak nie są one ideałem do pozycjonowania i dokładnego sterowania ruchem. Natomiast sterowniki, napędy oraz silniki serwo wyjątkowo doskonale sprawdzają się we wszystkich typach sterowania ruchem, jednak ich złożoność powoduje wyższe koszty opracowania i w konsekwencji wyższe ceny (rys. 1).

Natomiast silniki krokowe stanowią tu „złoty środek”, oferując większą precyzję sterowania ruchem niż standardowe silniki indukcyjne AC czy silniki DC oraz po niższych kosztach niż serwonapędy. Systemy silników krokowych mają pewne ograniczenia, jednak w nowszych wersjach z zasilaniem wysokonapięciowym usunięto większość z nich, dlatego też silniki te są opłacalną opcją dla większej liczby aplikacji. Niniejszy artykuł opisuje sytuacje, w których napęd z silnikiem krokowym może być najlepszym wyborem do sterowania ruchem.

Pięć technologii silnikowych i ich popularne zastosowania

Aby dokonać specyfikacji dowolnego systemu napędowego z silnikiem elektrycznym, należy poznać obciążenie tego napędu oraz wymagania dotyczące jego ruchu pod względem siły, prędkości i dokładności sterowania. Ważne są także trwałość oraz koszty początkowe i operacyjne. Niektóre z najbardziej popularnych typów silników wykorzystywanych w przemyśle to:

- Silniki indukcyjne AC. Dostępne w szerokim zakresie mocy i gabarytów, nadają się do zastosowań ogólnych, pracują z ustalonymi prędkościami przy prostym sterowaniu za pomocą styczników lub z prędkościami regulowanymi za pomocą napędów o zmiennej częstotliwości (falowników).

- Silniki DC. Generują dobrą wartość momentu obrotowego przy niskiej prędkości i wymagają zasilania z napędu DC, który zwykle umożliwia wystarczającą regulację prędkości.

- Silniki krokowe DC. Umożliwiają lepszą regulację prędkości niż silniki AC i DC, ponieważ szybkie impulsy elektryczne powodują szybki ruch silnika w małych krokach. Jednak silniki te pracują przy mniejszych prędkościach obrotowych i generują mniejsze siły.

- Silniki krokowe wysokiego napięcia. Są to zasadniczo te same silniki co krokowe DC, jednak ich napęd jest zasilany napięciem AC z sieci, które przetwarza na napięcie DC wyższe niż w przypadku silników standardowych, doprowadzane do szyny zasilającej. Dzięki wyższemu napięciu zasilającemu silniki te osiągają większe wartości prędkości oraz momentu obrotowego.

- Silniki serwo. Pracują z wysokimi prędkościami, zaś pełna wartość momentu obrotowego jest zachowana w całym zakresie prędkości. Umożliwiają ultraprecyzyjne sterowanie położeniem, prędkością i przyśpieszeniem.

Aby mogły pracować ze zmienną prędkością obrotową, silniki wszystkich wyżej wymienionych typów wymagają odpowiednich napędów. Zaawansowane sterowanie ruchem, szczególnie w przypadku ruchu skoordynowanego, wymaga oddzielnego układu, którym może być dedykowany sterownik ruchu albo wyższej klasy programowalny sterownik logiczny (PLC) lub też komputer typu PC. W niektórych przypadkach funkcjonalność sterownika i napędu może być połączona w jednym urządzeniu.

Często możliwe jest zintegrowanie silników, napędów oraz sterowników pochodzących od różnych producentów, jeśli dane znamionowe tych urządzeń są dopasowane. Jednak w przypadku bardziej złożonych systemów (szczególnie serwo i krokowych) wielu użytkowników przekonuje się, że efektywniej jest wybrać produkty z pojedynczego portfolio, aby uzyskać najlepszą kompatybilność. Jest wtedy także łatwiej uzyskać wsparcie, bo tylko od jednego producenta, a nie kilku.

Sterowanie ruchem w pętli otwartej i zamkniętej

Silniki wykorzystywane w systemach sterowania ruchem są często połączone z napędzanym układem mechanicznym za pomocą przekładni zębatych, przekładni ślimakowych, pasków zębatych oraz podobnych mechanizmów. Dzięki temu możliwe jest uzyskiwanie i utrzymywanie bezpoślizgowego przekazywania napędu z silnika do sprzętu, niezależnie czy ruch końcowy jest obrotowy czy liniowy.

Sterowanie silnikiem w pętli otwartej polega na tym, że wysyłane są tylko sygnały do silnika, natomiast rzeczywista praca tego silnika oraz napędzanego sprzętu nie jest monitorowana. Nie ma sygnału sprzężenia zwrotnego do identyfikacji dokładności ruchu.

Natomiast sterowanie silnikiem w pętli zamkniętej polega na wykorzystaniu czujników zainstalowanych na sprzęcie lub na samym silniku. Powstaje układ sterowania ze sprzężeniem zwrotnym, w którym sterownik może precyzyjnie sterować ruchem.

Silniki indukcyjne AC oraz silniki DC są generalnie uważane za najłatwiejsze do zainstalowania i konserwacji. Częściowo jest to spowodowane tym, że pracują one zwykle w pętli otwartej, chociaż na sprzęcie mogą być zainstalowane czujniki czy wyłączniki sygnalizujące. Na przykład prosty dźwig może posiadać silnik o przełączanym kierunku obrotów, co umożliwia podnoszenie i opuszczanie obciążeń, zaś jedynymi elementami sterowania automatycznego są tu wyłączniki krańcowe, sygnalizujące osiąganie skrajnych położeń przez element ruchomy.

Silniki serwo wymagają w porównaniu z powyższymi większej ilości pracy nad zaprojektowaniem, a potem zainstalowaniem. Mają one precyzyjne czujniki ruchu, co czyni je idealnym wyborem do napędu przegubów ramion robotów lub pozycjonerów kartezjańskich X-Y-Z, ponieważ otrzymują stale aktualizowane informacje dotyczące położenia, prędkości i przyśpieszenia silnika (a zatem i napędzanego sprzętu).

Precyzyjne sterowanie pracą silnika krokowego w pętli zamkniętej

Większość silników krokowych stanowi pewien kompromis, ponieważ są sterowane z wysoką precyzją, chociaż generalnie nie jest to stała regulacja w pętli zamkniętej. Jednak możliwe jest – i staje się to coraz popularniejsze – wykorzystywanie silnika do pracy w układzie ze sprzężeniem zwrotnym. Ponadto stają się dostępne bardziej zaawansowane silniki krokowe ze zintegrowanym napędem, które oferują pewną formę wbudowanego sterowania w pętli zamkniętej.

Aby zidentyfikować sytuacje, w których silniki krokowe będą najlepszym wyborem dla układu sterowania ruchem, tańszym od serwosilników, należy zapoznać się z kilkoma podanymi dalej bardziej szczegółowymi informacjami.

Kiedy zastosować silnik krokowy zamiast silnika serwo?

W sterowaniu ruchem każdy tor ruchu jest nazywany osią ruchu, który może być obrotowy lub liniowy. Czasami skomplikowane mechanizmy, takie jak roboty, sprzęt pozycjonujący oraz maszyny drukarskie, mają wiele osi ruchu, które muszą być ściśle ze sobą skoordynowane. Dla takich urządzeń często najlepszą opcją są serwonapędy z dedykowanymi sterownikami ruchu, zawierającymi układy planowania ścieżki ruchu.

Jednak w przypadku wielu aplikacji związanych z ruchem 1-osiowym, silniki krokowe mogą zaoferować lepszy stosunek wydajności do ceny. Silniki krokowe posiadają inne unikalne cechy, które są pomocne dla pewnych aplikacji:

- Brak krótkookresowych odchyleń od ustalonych okresowych charakterystyk sygnału (ang. jitter) oraz niepożądanych niewielkich i szybkich ruchów w obie strony (ang. dither) przy prędkości zerowej.

- Opcję redukcji prądu jałowego, która przynosi oszczędności energii i zmniejsza wydzielanie się ciepła, gdy napęd jest zatrzymany i nieobciążony siłą grawitacji lub jakąś inną.

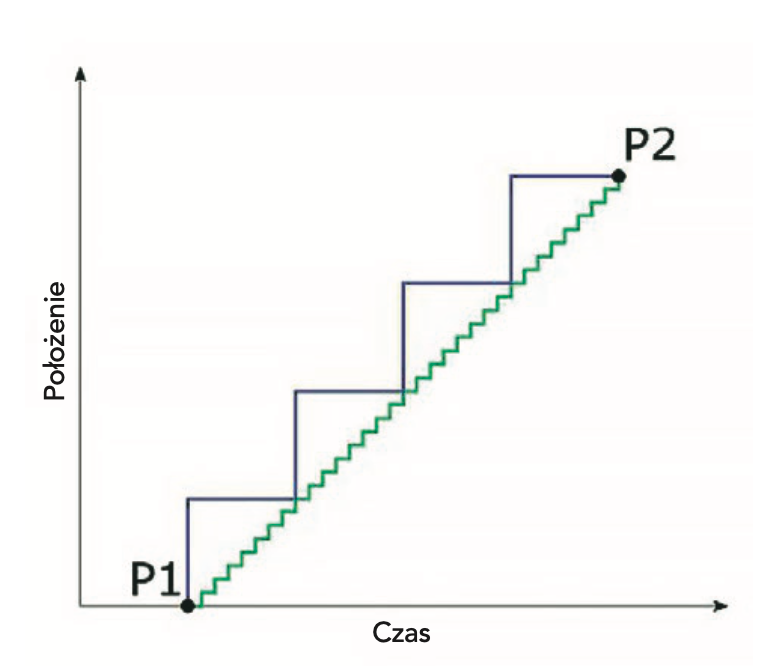

Silniki krokowe są sterowane za pomocą ciągu impulsów elektrycznych z napędu. Zwykle na jeden pełny obrót, czyli o 360 stopni, przypada 200 kroków, tak więc każdy pełny krok reprezentuje obrót o 1,8 stopnia. Jednak większość użytkowników wybiera dokładniejszy tryb sterowania – zwany mikrokrokowym – taki jak co pół stopnia, co jedną czwartą stopnia, a nawet z rozdzielczością do 10 000 lub 50 000 kroków na obrót (rys. 2).

Sterowanie mikrokrokowe zapewnia bardziej płynną pracę, jednak kosztem pewnych kompromisów. W miarę jak tryb sterowania obejmuje coraz mniejsze kroki, wzrasta maksymalna częstotliwość impulsów ze sterownika, które są wymagane do uzyskania tych trybów. To z kolei doprowadza do tego, że moment obrotowy silnika krokowego spada w miarę wzrostu prędkości. Tak więc dostępna prędkość musi być zrównoważona z wymaganiami mechanicznego układu przeniesienia napędu.

Bazowanie oraz weryfikacja wstępnego położenia silnika krokowego

Kolejny temat do omówienia wynika z tego, że standardowe systemy silników krokowych nie mają wbudowanego układu sprzężenia zwrotnego (czujnika położenia wału), tak więc muszą w nich być wykonywane takie działania, jak bazowanie (ang. homing) oraz weryfikacja położenia. Mają one na celu poinformowanie sterownika o położeniu bazowym wału, co jest warunkiem prawidłowego sterowania pracą silnika oraz zidentyfikowanie sytuacji, gdy silnik utknął lub utracił synchronizację. Działania te są proste, jednak wymagają nieco programowania we wstępnej fazie projektu oraz mogą przy realizacji zużywać cenny czas.

Tak samo jak zwykła waga powinna być tarowana, aby wskazywała zero przed umieszczeniem na niej ważonego obiektu, system z silnikiem krokowym musi przejść procedurę bazowania, aby zostało ustawione położenie odniesienia dla przyszłych ruchów. Procedura bazowania musi być wykonana podczas uruchamiania lub włączania systemu i może być wykonywana okresowo podczas jego pracy.

Weryfikacja położenia jest podobna do bazowania, ale jest ona czymś więcej niż tylko szybkim sprawdzeniem, dokonywanym podczas pracy systemu z silnikiem krokowym w celu potwierdzenia, że położenie jest takie, jak oczekiwane. Procedura ta może być wykonywana sporadycznie, chociaż najbardziej rygorystyczne pod względem dokładności aplikacje mogą wymagać jej przeprowadzania raz lub więcej na jeden cykl.

Zarówno bazowanie, jak i weryfikacja położenia są wykonywane przez ustawienie sprzętu w znanej lokalizacji, monitorowanej przez czujnik położenia. Jest także możliwe zainstalowanie enkodera inkrementalnego lub absolutnego na silniku krokowym albo napędzanym sprzęcie w celu monitorowania ruchu. Takie rozwiązanie jest metodą „pseudopętli zamkniętej” weryfikacji położenia.

Sześć aplikacji sterowania ruchem o różnej złożoności

W systemach napędowych wykorzystujących silniki serwo lub krokowe często wykorzystywany jest sterownik, który wydaje polecenia sterujące ruchem obrotowym silnika. Poniżej podano kilka typowych rodzajów sterowania ruchem, uporządkowanych według rosnącej złożoności:

- Ruch obrotowy ze stałą prędkością.

- Obrót o pewną liczbę stopni i zatrzymanie.

- Przyśpieszenie od jednej wartości prędkości do innej (liniowe lub według krzywej S).

- Przyśpieszenie od położenia zatrzymania do pewnej prędkości, następnie zwolnienie do prędkości zerowej po wykonaniu ruchu o pewną liczbę stopni (ruch trapezoidalny).

- Dopasowanie prędkości do enkodera zewnętrznego (przekładnia).

- Krzywka elektroniczna (wykonywanie ruchu o złożonym profilu na podstawie sygnałów z enkodera zewnętrznego).

Podstawowe napędy z silnikami krokowymi nie są inteligentne, ponieważ otrzymują po prostu ciąg impulsów ze sterownika i wzmacniają je, przekształcając na odpowiednie impulsy napięciowe, które są wymagane przez silnik. Niektóre napędy silników krokowych mają wbudowany sterownik, jednak często wykorzystywane są sterowniki zewnętrzne, takie jak PLC czy komputery PC, posiadające wyjścia cyfrowe wysokiej prędkości. Szczególnie sterowniki PLC, współpracujące z dyskretnymi kartami wyjściowymi wysokiej prędkości, są atrakcyjną opcją dla sterowania ruchem 1-osiowym, ponieważ wiele zautomatyzowanych maszyn już wykorzystuje sterowniki PLC.

Nowsze silniki krokowe z zasilaniem AC, posiadające większą moc i wyższy moment obrotowy

Typowe napędy silników krokowych muszą być zasilane niskim napięciem stałym DC (12 V, 24 V etc). Jednak nowsze konstrukcje mogą być zasilane napięciem zmiennym 120/230 V AC i generują na wyjściu odpowiednio wyższe napięcie DC na szynie zasilającej (160 V DC lub nawet 340 V DC, rys. 3). To z kolei umożliwia silnikom kompatybilnym z tymi napędami uzyskiwanie większych wartości momentu obrotowego przy wyższych prędkościach, w porównaniu do standardowych silników krokowych.

Silniki krokowe są dostępne w szerokim zakresie wielkości wg standardów NEMA. Mają fizycznie kompaktowe wymiary, co czyni łatwym wbudowanie ich w maszyny. Dostępne są też większe wersje, takie jak NEMA 42, które mają moment obrotowy równoważny momentowi silnika indukcyjnego AC o mocy 7,5 hp, czyli 5,6 kW (przy niskich prędkościach).

Ponieważ silniki krokowe nie mają takich możliwości przeciążania jak silniki innych typów, jedną z przemysłowych reguł praktycznych jest taki dobór silników krokowych i ich napędów, aby oczekiwane obciążenie zużywało tylko 50% dostępnego momentu obrotowego. Ma to na celu uniknięcie możliwości utknięcia silnika. Ponadto projektanci powinni pamiętać o ograniczeniach prędkości silników krokowych. Zawsze należy wykorzystywać charakterystykę zależności momentu obrotowego od prędkości do określenia, czy silnik będzie w stanie dostarczyć wystarczający moment obrotowy przy prędkości wymaganej przez aplikację.

Większa ilość zastosowań dla silników krokowych

Większość projektantów jest zaznajomiona z wykorzystywaniem silników indukcyjnych AC oraz silników DC do podstawowego poruszania elementami maszyn i sprzętu. Specjaliści ci wiedzą, że serwosilniki są rozwiązaniem zapewniającym najlepsze osiągi dla wymagających aplikacji sterowania ruchem, takich jak w robotyce.

Jednak w aplikacjach wymagających małych sił oraz dokładnego ruchu 1-osiowego bądź prostego ruchu wieloosiowego, systemy z silnikami krokowymi mogą realizować niezawodne sterowanie ruchem za około 25% ceny serwosystemów. Nowsze silniki krokowe i napędy wysokiego napięcia zapewniają ulepszoną charakterystykę momentu obrotowego, co czyni te silniki odpowiednimi dla większej liczby aplikacji. Inżynierowie projektanci powinni współpracować z dostawcami oferującymi pewien zakres opcji silników krokowych. Dzięki temu będą mogli sprawdzić, czy silniki krokowe będą korzystną opcją wyboru w swoich następnych projektach.

Joe Kimbrell, menedżer produktów związanych ze sterowaniem ruchem w firmie AutomationDirect. Redakcja tekstu Mark T. Hoske, menedżer ds. treści, Control Engineering, CFE Media and Technology, mhoske@cfemedia.com.