Internet rzeczy, Big Data, cyberbezpieczeństwo – to terminy, które wkrótce będą nierozerwalnie związane także z bieżącą pracą w fabrykach. Nowoczesne technologie wnikają do przemysłu. Już 91 procent polskich firm produkcyjnych deklaruje częściowe lub całkowite zautomatyzowanie. – Dokładniejsza analiza pokazuje jednak, że w kwestii Przemysłu 4.0, krajowe firmy czeka jeszcze sporo pracy – podkreślają specjaliści.

Czwarta rewolucja nie tylko przemysłowa

Z badania przeprowadzonego przez firmę ASTOR wśród polskich firm produkcyjnych wynika, że coraz chętniej sięgają one po rozwiązania z zakresu automatyki i informatyki. Już 91 proc. deklaruje częściowe lub całkowite zautomatyzowanie produkcji (w 2014 roku odpowiadało tak 80 proc. badanych), a 67 proc. postrzega się jako zinformatyzowane*. Dokładniejsza analiza ujawnia jednak mocne różnice. Najwięcej w pełni zautomatyzowanych zakładów to bowiem firmy o wysokich przychodach. Spośród przedsiębiorstw z rocznym przychodem do 300 mln zł, jedynie jedno na siedemnaście deklaruje zautomatyzowanie. Tymczasem w Europie Zachodniej czwarta rewolucja przemysłowa trwa już w najlepsze. Równie nieuchronna jak trzy poprzednie – różni się od nich skalą. Takie czynniki jak m.in. powszechny dostęp do internetu, mobilność urządzeń, czy obniżenie kosztów przechowywania danych sprawiają, że jej zasięg jest szerszy i głębszy. Dotyczy już nie tylko przemysłu. Zgodnie z ideą Klausa Schwaba czwarta rewolucja przemysłowa kreuje rozwiązania fizyczne (np. autonomiczne samochody, drony), cyfrowe (np. bitcoin i Uber) oraz biologiczne (np. systemy monitoringu pracy organizmu czy protezy powstające dzięki drukowi 3d).

Przemysł 4.0, czyli?

Nazwa „Przemysł 4.0” pojawiła się po raz pierwszy w przestrzeni publicznej przy okazji inicjatywy rozpoczętej przez rząd niemiecki w roku 2011. Dotyczy elastycznej produkcji w dobie gospodarki opartej na wiedzy. Jej główna idea – smart factory – zakłada, że w przyszłości, dzięki nowoczesnym technologiom, konsumenci będą m.in. w stanie otrzymywać od fabryk spersonalizowane produkty, ale nie wpłynie to na wzrost kosztów wytwarzania. W krajach Europy Zachodniej, Industry 4.0 to odpowiedź m.in. wysokie koszty pracy połączone z załamaniem demograficznym. Dodatkowo chodzi o powrót do wytwarzania realnej wartości dodanej, którą daje przemysł, a nie do końca dają usługi.

– Polski przemysł na aktualnym etapie rozwoju wymaga przede wszystkim zbudowania silnej infrastruktury w obszarze automatyzacji i informatyzacji, która będzie służyła jako fundament do inwestycji w bardziej inteligentne technologie. Wymaga też dużych inwestycji w obszarze przygotowania menedżerów i inżynierów do aplikacji tych technologii – zauważa Jarosław Gracel, członek zarządu operacyjnego w firmie ASTOR i jednocześnie automatyk.

Przemysł 4.0 – będzie dużo pracy

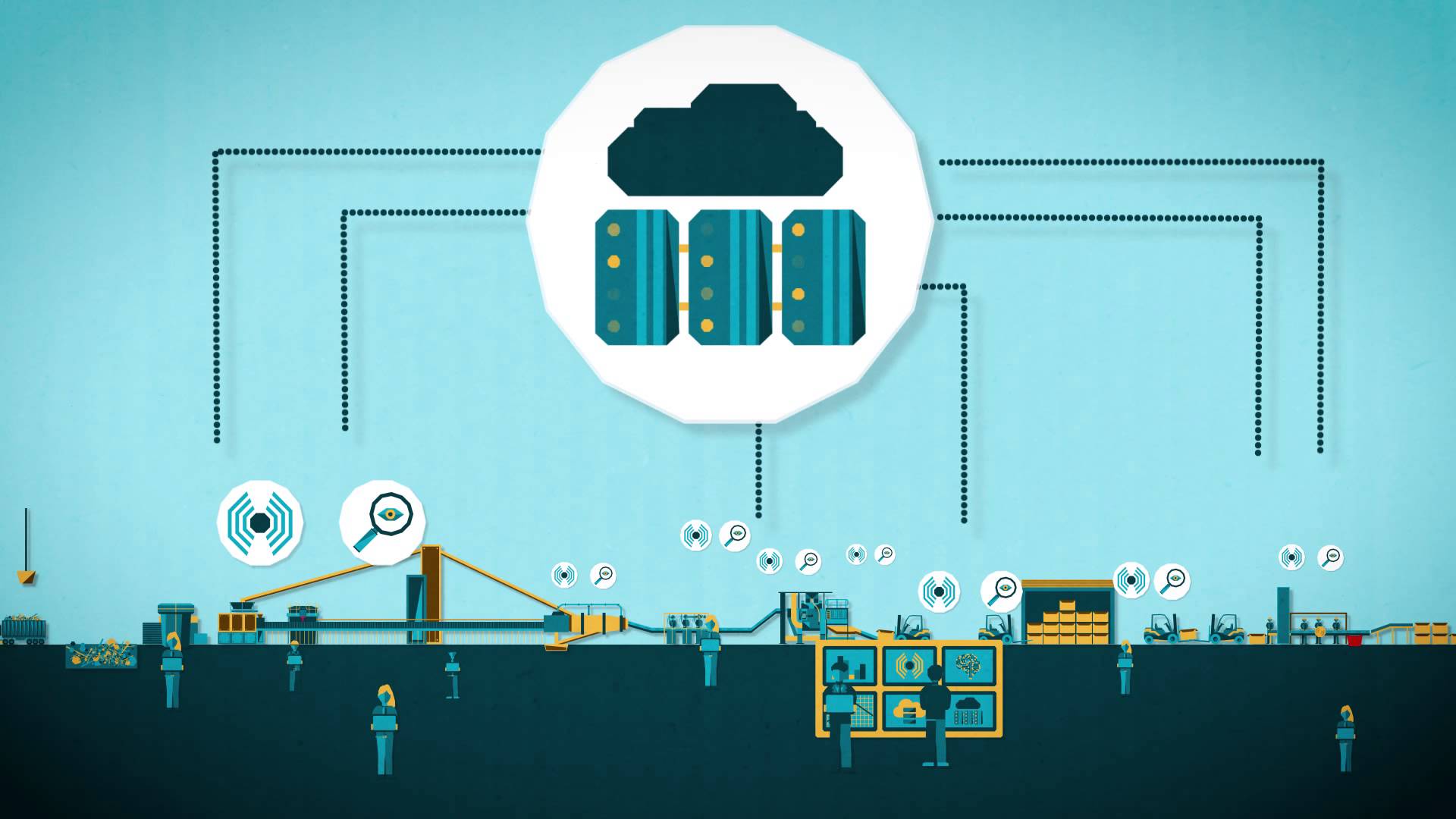

W modelu, w którym produkcja w większym stopniu zostaje zautomatyzowana, na barkach ludzi spoczywa przede wszystkim nieustanne poszerzanie wiedzy i kompetencji technologicznych. To wymagające zadanie. Z ideą Przemysłu 4.0 wiąże się bowiem całe spektrum wyzwań, które trzeba zrozumieć i odpowiednio wykorzystać. To m.in.: przemysłowy internet rzeczy, Big Data, bezpieczeństwo cyfrowe, sieci i komputerów przemysłowych, przetwarzanie danych w chmurze, udostępnianie informacji, analiza danych w czasie rzeczywistym, integracja produktów z infrastrukturą. To sprawia, że wbrew pesymistycznym wizjom, nowe trendy generują wiele miejsc pracy.

– W Przemyśle 4.0 na znaczeniu na pewno zyskają takie profesje jak: automatyk i robotyk, inżynier oprogramowania, inżynier produkcji, projektant systemów automatyki, czy mechatronik. Dodatkowo, rewolucja przyniesie za sobą powstanie nowych zawodów, które będą łączyły kompetencje z kluczowych dla niej dziedzin – oceniał Jarosław Gracel podczas niedawnej konferencji „Przemysł 4.0”, w której udział wzięli także przedstawiciele General Motors, Deloitte, Siemens i Bosch.

Wyzwania dla kadry kierowniczej

Z punktu widzenia nakładów inwestycyjnych i rentowności, największe wyzwania związane z Przemysłem 4.0 czekają właścicieli zakładów przemysłowych. W tym obszarze potrzebne będzie budowanie wizji rozwoju systemów, a później jej konsekwentna i cierpliwa realizacja. Kadra kierownicza – kierownicy fabryk i linii produkcyjnych – muszą natomiast przede wszystkim rozwijać wiedzę o systemach i strategiach pomyślnego wdrażania produktów do zarządzania Przemysłem 4.0. Tymczasem, z badania przeprowadzonego wśród uczestników Advanced Manufacturing Expo & Conference (głównie managerów) przez LNS Research wynika, że aż 86 proc. badanych wskazało, że nie zna, nie rozumie i nie potrafi ocenić wpływu „Internetu rzeczy” na ich biznes. Z kolei badanie przeprowadzone przez ASTOR ujawnia, że także polskie firmy czeka jeszcze sporo pracy. Tylko około 36 procent z nich deklaruje np. że ich systemy sterowania maszyn są zintegrowane z oprogramowaniem przemysłowym na tyle, aby automatycznie gromadzić dane.

Źródło: Raport ASTOR „W jakie technologie inwestują firmy produkcyjne w Polsce?” opracowany na bazie badania przeprowadzonego w trzecim kwartale 2015 roku wśród 100 przedstawicieli polskich firm produkcyjnych.

Autor: ASTOR