Aplikacje automatyki w zakładach przemysłowych są zależne od systemów pozycjonujących, realizujących dokładne sterowanie ruchem. Wiele tego typu systemów wykorzystuje zintegrowane układy serwonapędowe (obejmujące silnik krokowy oraz jego sterownik i napęd w jednym pakiecie), sterowane za pomocą sygnałów analogowych. Co prawda takie napędy są popularne ze względu na swoją prostotę i elastyczność obsługi, jednak nie zawsze są dokładne, co jest spowodowane ich wrażliwością na zaburzenia elektromagnetyczne (EMI), często nazywane zakłóceniami.

Niektóre fabryki radzą sobie z problemem wpływu zakłóceń na pracę serwonapędów, wprowadzając odpowiednie zmiany w systemach sterujących. Jednak w tych zakładach, gdzie wymagane jest dokładniejsze pozycjonowanie, konieczne jest także wprowadzenie bardziej odpornych i efektywnych rozwiązań w zakresie ochrony przed wpływem zakłóceń. Jednym z nich jest możliwość cyfrowego sterowania serwonapędami przez sieć Ethernet. Polega na zastąpieniu analogowych sygnałów sterujących sygnałami cyfrowymi, co prowadzi do lepszej i bardziej precyzyjnej kontroli pracy serwonapędów.

Serwonapędy zintegrowane, obsługujące sterowanie przez Ethernet, eliminują ograniczenia sterowania analogowego, służąc bardziej stabilnej i odpornej na błędy regulacji, a tym samym zapewniając lepsze działanie i szybszy zwrot z inwestycji.

Jednak trzeba mieć świadomość, że nie każdy przemysłowy układ automatyki wymaga przejścia na wykorzystanie Ethernetu przemysłowego. Dlatego bardzo ważne jest zrozumienie tej technologii, jej zalet oraz kompromisów pomiędzy sterowaniem analogowym a cyfrowym w układach pozycjonujących, zanim podejmie się decyzję i ewentualnie dokona się przejścia na nowy system sterowania.

Sterowanie układami pozycjonującymi – podstawowe informacje

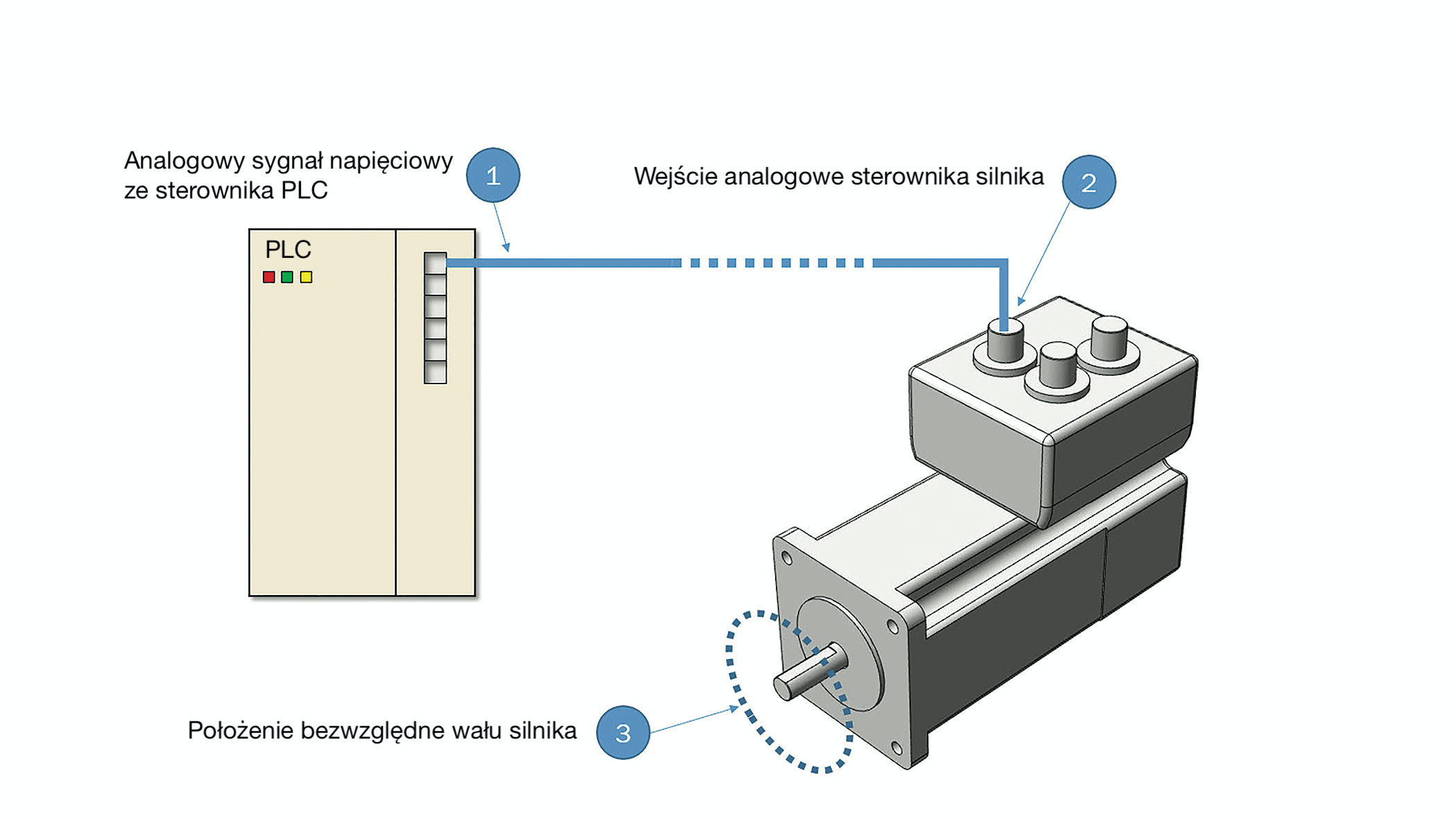

Analogowe systemy pozycjonujące regulują położenie wału silnika serwonapędu, wykorzystując analogowe sygnały sterujące, najczęściej napięciowe o wartości 0-5 V, 0-10 V lub +/-10 V. Zintegrowany sterownik serwonapędu zamienia ten sygnał analogowy na sygnał wyjściowy doprowadzany poprzez napęd (wzmacniacz sygnału) do silnika serwonapędu (rys. 1). Wynikiem tego jest obrót wału silnika o wymaganą wartość kątową, która jest liniowo proporcjonalna do analogowego sygnału sterującego.

Analogowe układy sterujące pozycjonowaniem nie wymagają żadnej konfiguracji specjalnej i mogą wykorzystywać podstawowe analogowe sygnały sterujące, które wysyła każdy programowalny sterownik logiczny PLC. Większość z tych sterowników ma uniwersalne wyjścia analogowe, zarówno sterowane z głównego procesora, jak i w postaci kart rozszerzeń. Do sterowania położeniem nie jest wymagany dedykowany sterownik ruchu. Ponadto analogowe sterowanie pozycjonowaniem jest proste do zaprogramowania. Przykładowe programy sterowników serwonapędów zintegrowanych, dostarczane przez ich producentów, realizują konwersję analogowego sygnału sterującego na docelowe położenie wału silnika. Są one uzupełniane przez parametry do skalowania i przesunięcia (offsetu) sygnału analogowego.

Inną zaletą sterowania analogowego jest to, że pozycjonery reagują zwykle bardzo szybko. Ponieważ w sterownikach PLC zadania układów We/Wy mają priorytet, zmiany analogowych sygnałów wyjściowych są zwykle przetwarzane w każdym cyklu programu. Dodatkowo większość serwonapędów zintegrowanych ma szybkie mikroprocesory, tak więc program konwertujący analogowy sygnał sterujący na docelowe położenie wału silnika może odświeżać sygnał o położeniu co 1 ms. Te właśnie czynniki determinują bardzo szybką reakcję analogowych układów sterowania położeniem.

Zakłócenia sygnału jako główny problem sterowania analogowego

W niektórych sytuacjach wady analogowych układów sterowania położeniem przewyższają ich zalety. Duże znaczenie ma tu fakt, że sterujące sygnały analogowe są wrażliwe na zakłócenia, szczególnie wtedy, gdy przewody i kable sterownicze są długie, nieekranowane lub ekranowane, ale nieprawidłowo uziemione. Jednak nawet zastosowanie prawidłowo uziemionego kabla ekranowanego wysokiej jakości nie gwarantuje, że zaburzenia elektromagnetyczne, generowane przez różne źródła w środowisku fabrycznym, nie sprawią, że sterowanie analogowe będzie trudne i niepewne.

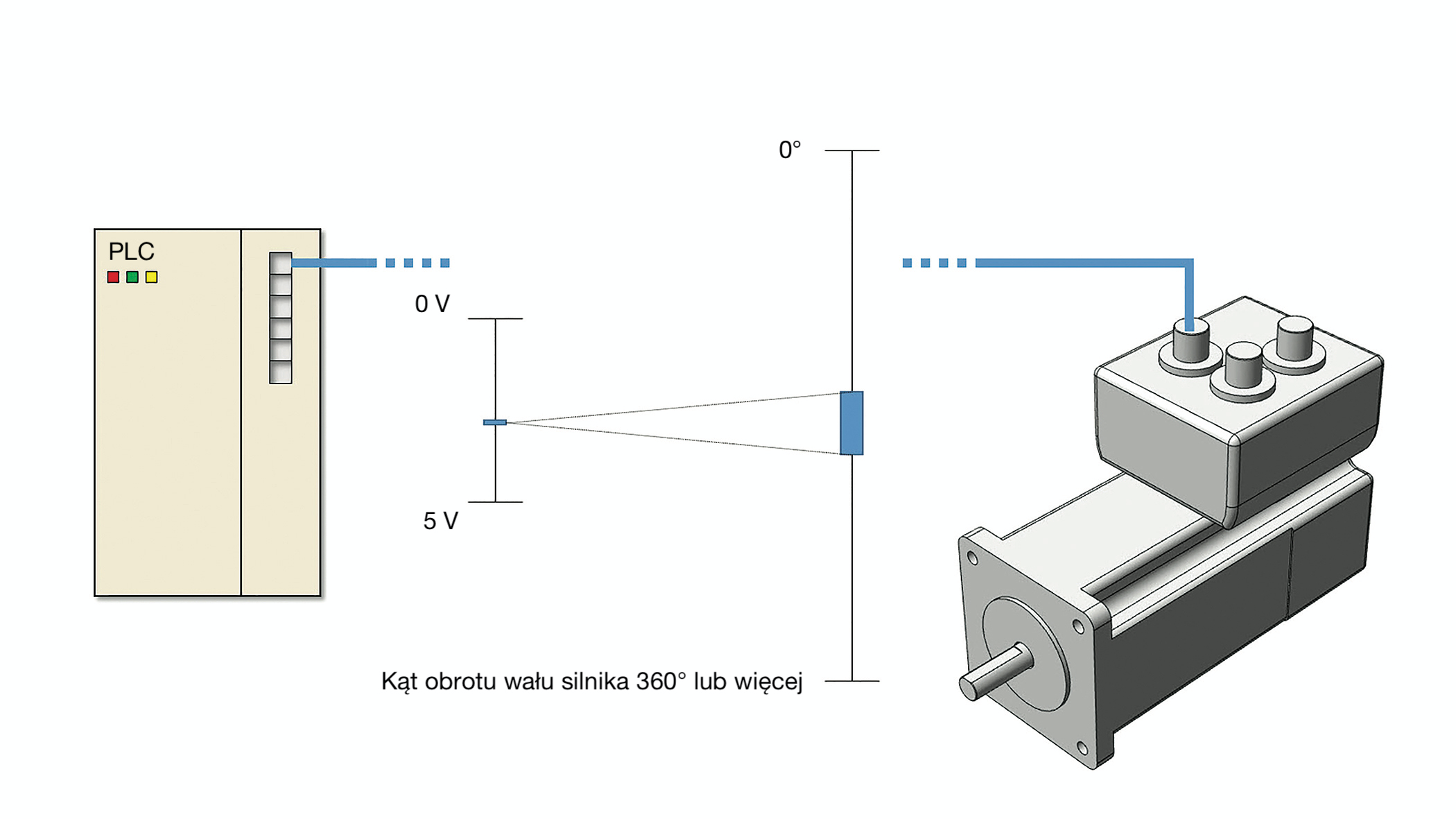

W idealnej sytuacji jedna wartość napięcia analogowego sygnału sterującego ze sterownika PLC jest zamieniana na dokładnie jedną zmianę położenia wału silnika, a sterowanie musi być dokładne i powtarzalne w czasie. Jednak w praktyce wartości napięcia sterującego ze sterowników PLC są podatne na wpływ zewnętrznych zakłóceń elektromagnetycznych i zmieniają się podczas ich przesyłania do serwonapędów. W wyniku tego zjawiska napięcie sterujące wysyłane ze sterownika PLC nie jest jedynym sygnałem docierającym do sterownika silnika, co powoduje różnicę pomiędzy wymaganym a rzeczywistym obrotem wału silnika.

Gdy zakresy wymaganych zmian obrotu wału silnika zwiększają się, a zakres wartości analogowych napięciowych sygnałów sterujących z PLC pozostaje stały, wielkość różnicy pomiędzy wymaganym a rzeczywistym obrotem wału silnika dodatkowo się zwiększa. Ta różnica jest częściowo spowodowana skończoną wartością rozdzielczości analogowego wejścia sterującego serwonapędu. Gdy zakres obrotu silnika serwonapędu wzrasta, ogólna dokładność i czas reakcji układu pozycjonującego pogarszają się (rys. 2).

Użytkownicy mogą modyfikować program sterownika serwonapędu zintegrowanego, tak aby wygenerować histerezę stabilizującą położenie wału silnika oraz redukującą krótkookresowe odchylenia od ustalonego położenia wału (jitter), które wynikają z małych zmian analogowego sygnału sterującego. Jednak programowanie daje ograniczone rezultaty i często zamienia zwiększoną rozdzielczość systemu na zmniejszoną szybkość reakcji. W większości sytuacji programowanie nie jest w stanie całkowicie wyeliminować negatywnego wpływu zaburzeń elektromagnetycznych na analogowy sygnał sterujący. Brak dokładności spowodowany przez zakłócenia może prowadzić do istotnych szkód w niektórych aplikacjach. Opisany dalej w artykule przykład ilustruje negatywny wpływ zakłóceń na pracę przenośnika taśmowego.

Sytuacje, w których sterowanie analogowe się nie sprawdza

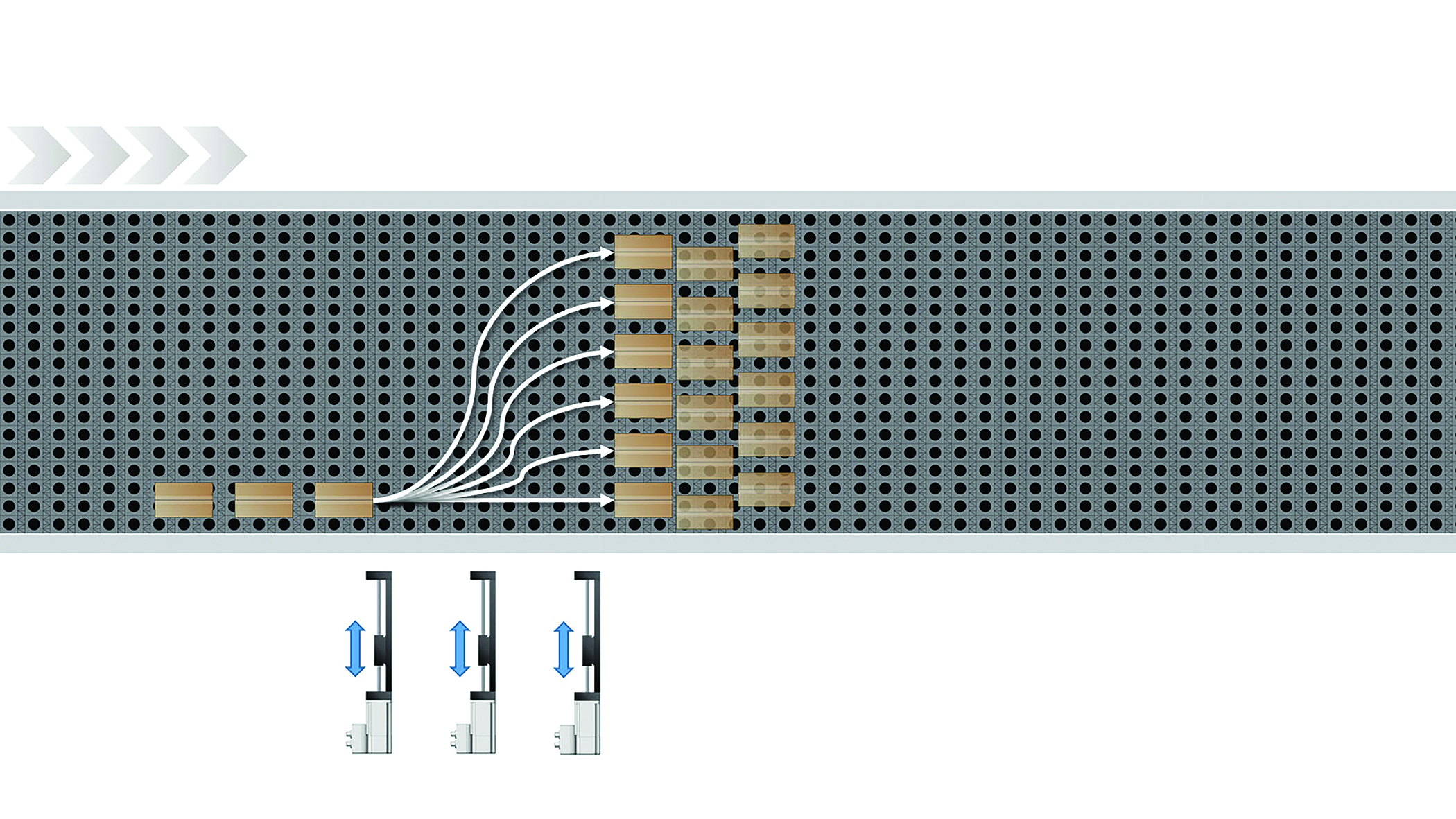

Pewien producent inteligentnych przenośników taśmowych napotkał trudności z uzyskaniem wymaganej dokładności regulacji położenia wałów silników i trzpieni siłowników, sterujących sortowaniem mniejszych paczek poprzez rozdzielanie ich na wiele różnych torów. Centralny sterownik PLC sterował ruchem elementów przenośnika wzdłuż wszystkich osi, wysyłając sygnały analogowe do serwonapędów zintegrowanych oraz siłowników liniowych.

Z powodu unikalnej natury tych inteligentnych przenośników taśmowych, w których szerokość torów transportowych zmieniała się w zakresie od 30 cm do ok. 2,5 m (od 12 cali do 8 stóp), niedokładność analogowego układu sterującego powodowała zmiany pozycjonowania nawet o ok. 5 cm (2 cale). W wielu aplikacjach przenośników taśmowych błąd rzędu 5 cm nie jest problemem, ponieważ systemy mechaniczne, takie jak szyny, powodują uporządkowanie większych paczek na ich dalszej trasie do punktów odbioru. Jednak w sytuacji, gdy taki przenośnik jak opisywany grupuje mniejsze paczki bliżej siebie, zmiana o 5 cm powodowała, że niektóre z nich były kierowane na tory sąsiadujące z właściwymi (rys. 3).

W tej sytuacji korygowanie położenia paczek w dalszej części linii sortującej było niemożliwe. Bez żadnego rozwiązania mechanicznego, które prawidłowo ustawiałoby na swoim miejscu źle posortowane paczki, analogowy system sterujący przenośnikiem okazał się bardzo problematyczny, wręcz niemożliwy do wykorzystania dla tej aplikacji.

Firma zmieniła więc system sterujący przenośnika na cyfrowy. Okazał się on bardziej stabilny, pozbawiony niedokładności systemu analogowego. Cyfrowy system sterujący pozycjonowaniem wysyłał sygnały do przenośnika przez istniejącą w zakładzie sieć EtherNet/IP1.

Dopasowanie nowego systemu cyfrowego do szybkości działania starego systemu analogowego, w którym sygnał położenia odświeżany był co 2 ms, początkowo okazało się wyzwaniem, ponieważ szybkość odświeżania sygnału położenia przy wykorzystaniu zakładowej sieci Ethernet/IP wynosiła 10 ms. Ponieważ wydajność produkcji w przemyśle zależy od szybkości transportu bliskiego, szybkość odświeżania była tu kluczowym problemem. Dzięki zoptymalizowaniu programu sterownika serwonapędu zintegrowanego szybkość odświeżania położenia przy wykorzystaniu zakładowej sieci Ethernet/IP poprawiła się do wartości 4 ms. Chociaż nie osiągnięto wartości 2 ms, którą realizował system analogowy, poprawa dokładności pozycjonowania spowodowała, że zagrożenie dla wydajności produkcji zostało wyeliminowane.

Aby obniżyć koszty w cyfrowym systemie sterowania położeniem, zastosowano serwonapędy obsługujące komunikację w sieci Ethernet. Co prawda, wiele rozwiązań niezintegrowanych (w których silnik i napęd są osobne) mogło spełnić wymagania dotyczące dokładności i szybkości, wykorzystując tę samą sieć Ethernet/IP, jednak rozwiązanie ze zintegrowanym silnikiem krokowym oferowało najlepsze wykorzystanie przestrzeni i oprzewodowania. Ponieważ niektóre systemy przenośników osiągają długość ok. 60 m (200 stóp) i wymagają nawet 100 silników krokowych, oszczędności kosztów i przestrzeni były ważnymi czynnikami branymi pod uwagę podczas projektowania nowego systemu sterowania. Niezintegrowane serwonapędy były zbyt duże w porównaniu ze zintegrowanymi oraz wymagały ułożenia drogiego okablowania pomiędzy napędami a silnikami. Wykorzystanie zintegrowanych silników okazało się najlepszym wyborem pod względem kosztów, efektywności i niezawodności działania oraz oszczędności przestrzeni.

System sterujący oparty na sieci Ethernet

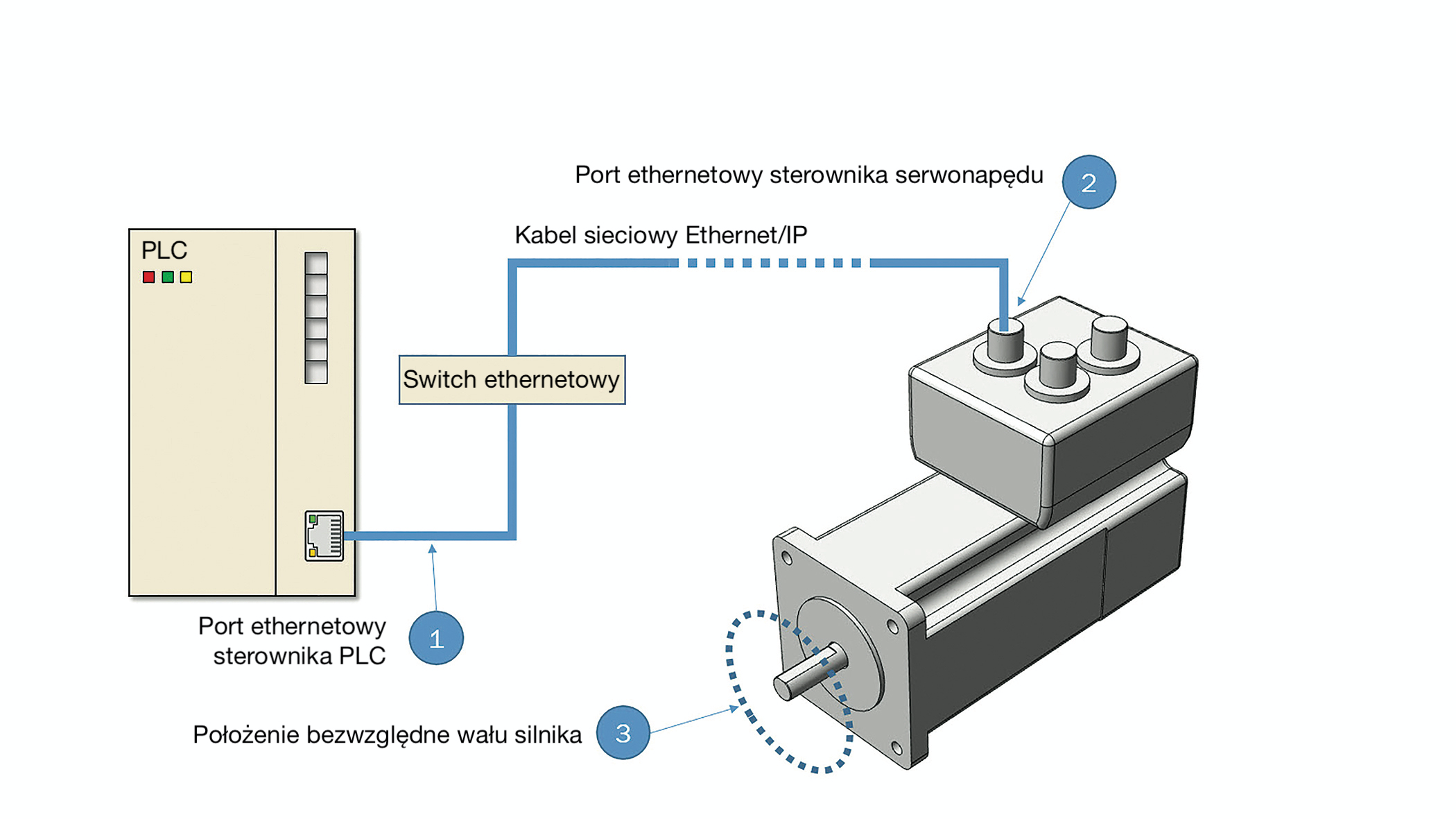

Zastąpienie analogowych kabli sterowniczych kablami transmisji Ethernet minimalnie zmieniło architekturę systemu. W nowej konfiguracji sterownik PLC połączony jest z każdym zintegrowanym serwonapędem za pomocą pojedynczego kabla sieciowego (rys. 4). Kabel ten biegnie od sterownika PLC poprzez switch sieci Ethernet do zintegrowanego serwonapędu.

System działa w ten sposób, że polecenie ze sterownika PLC jest tym samym poleceniem uzyskania położenia bezwzględnego wału silnika, które wykorzystuje serwonapęd zintegrowany do wykonania obrotu. Nie jest wymagane żadne przetwarzanie sygnału sterującego w serwonapędzie w celu jego konwersji na sygnał użytkowy, powodujący ostatecznie ruch wału. Ponadto wyeliminowano skomplikowane filtrowanie, skalowanie i strefę nieczułości, które to elementy są realizowane przez programy sterowników serwonapędów w celu usuwania zakłóceń z sygnałów analogowych. Dzięki wyeliminowaniu tego złożonego programowania konfigurowanie serwonapędów zintegrowanych jest prostym zadaniem.

Poza uproszczeniem przesyłania sygnałów sterujących, serwonapędy obsługujące sieci Ethernet nie wymagają dedykowanych wyjść analogowych w sterownikach PLC, dzięki czemu obniżane są koszty sprzętu. Technicy nie muszą marnować czasu na rozwiązywanie problemów związanych z zakłóceniami i uziemieniem, napotykanych przy wykorzystaniu wejść analogowych. Przejście na sterowanie cyfrowe z użyciem kabli transmisji danych Ethernet kategorii 5 lub wyższej automatycznie zapewnia wystarczającą odporność sygnałów sterujących na zakłócenia.

Mapowanie polecenia sterującego położeniem ze sterownika PLC na położenie wykorzystywane przez serwonapęd zintegrowany realizowane jest zasadniczo bezpośrednio. Uproszczone mapowanie zmiennych programowania sprawia, że modernizacje w obiektach są łatwiejsze oraz zmniejszone zostają koszty konserwacji.

Korzyści pod względem kosztów i działania, uzyskiwane dzięki wykorzystywaniu standardowego przemysłowego protokołu komunikacyjnego Ethernet, są znaczne. Eliminacja dziesiątek lub nawet setek wyjść analogowych ze sterowników PLC ogranicza koszty sprzętu oraz instalacji. Operatorzy nie muszą już dłużej tracić cennego czasu na rozwiązywanie problemów powodowanych przez zakłócenia sygnałów sterujących, gdy zmienia się środowisko pracy, programy oraz system transportu bliskiego w zakładzie. W opisywanym przypadku firmy produkującej przenośniki redukcja czasu i kosztów poniesionych na przeprojektowanie, instalowanie oraz konserwację systemu przyniosła mierzalne zyski finansowe.

Serwonapędy z podwójnym portem komunikacyjnym

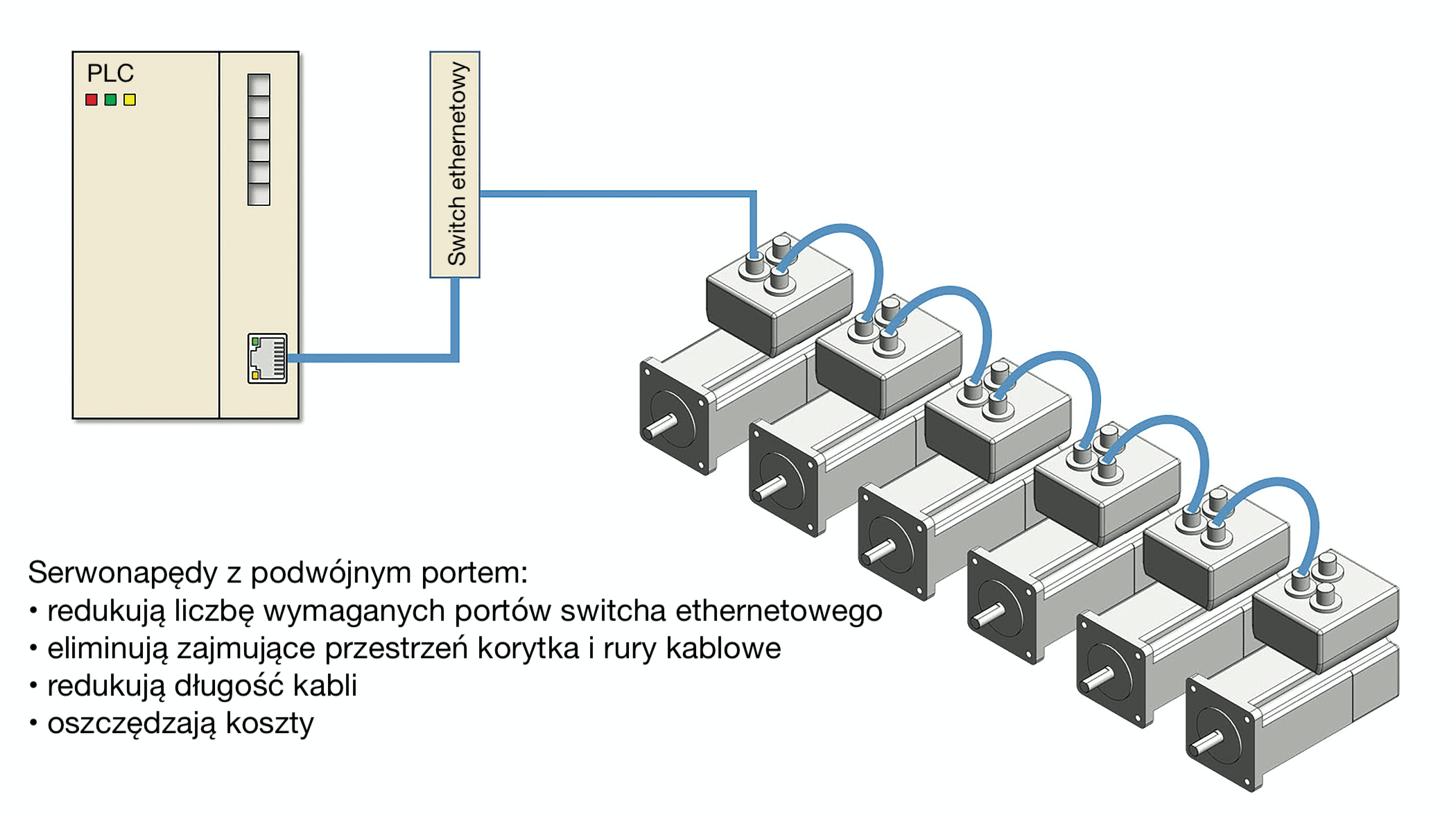

Ponieważ projektuje się coraz więcej zintegrowanych serwonapędów, które obsługują przemysłowe protokoły Ethernet, coraz więcej nowych modeli ma podwójne porty komunikacyjne, co redukuje ilość sprzętu i okablowania sieciowego. Dwa porty w każdym urządzeniu obsługują połączenia łańcuchowe (daisy-chain), co znacznie wpływa na obniżenie kosztów aplikacyjnych dla obsługi układów i maszyn o wielu osiach ruchu.

Na przykład 6 zintegrowanych serwonapędów z podwójnymi portami wymaga indywidualnych połączeń ze sterownikiem PLC poprzez switch sieciowy. Silniki zlokalizowane w odległości od 6 m do 9 m (20 do 30 stóp) mogą wymagać kabla sieciowego o długości ponad 30 m (100 stóp). Gdy każdy serwonapęd zintegrowany ma 2 porty (podwójny port), napędy te mogą być połączone w łańcuchu zamiast każdy z osobna do switcha. Taka konfiguracja redukuje wymaganą liczbę portów switcha w sieci Ethernet oraz ogólną długość okablowania sieciowego. Krótsze odcinki kabli pomiędzy zintegrowanymi serwonapędami to oszczędność czasu, pieniędzy i zapasów magazynowych (rys. 5). Operatorzy mogą podłączyć ostatni serwonapęd w sieci do przełącznika, tworząc w ten sposób redundancję w sieci na wypadek, gdy jakiś kabel albo połączenie ulegnie awarii podczas pracy.

Podsumowanie

Producenci mogą odnieść wiele korzyści z zamiany swoich starszych analogowych systemów sterowania na systemy cyfrowe, oparte na komunikacji danych sterujących w ramach przemysłowych sieci Ethernet. Dzięki takiej modernizacji uzyskuje się bardziej stabilne sterowanie ruchem i większą wydajność produkcji oraz ograniczenie koniecznych prac i kosztów związanych z utrzymaniem ruchu czy usuwaniem awarii.

1 Wykorzystanie dyskretnych wyjść cyfrowych ze sterownika PLC było innym możliwym rozwiązaniem, jednak okazało się zbyt kosztowne i złożone ze względu na liczbę wyjść dyskretnych, wymaganych do zrealizowania takiej funkcjonalności jak system analogowy.

Eric Rice jest dyrektorem ds. marketingu krajowego w firmie Applied Motion Products.