Termin Atex (ang. Atmosphere Explosive) stosowany jest w odniesieniu do dyrektywy EC 94/9/EU, która dotyczy bezpieczeństwa pracy urządzeń znajdujących się w strefach zagrożonych wybuchem. Jest to pierwsza dyrektywa, która reguluje warunki pracy urządzeń nieelektrycznych, takich jak pompy zębate, przekładnie redukcyjne, itp. Weszła w życie w lipcu 2003 r. i od tego czasu każda maszyna pracująca w strefie zagrożonej wybuchem musi być zgodna z tą normą.

Pojęcia

Na tabliczkach ATEX, które umieszczane są na urządzeniach, stosuje się następującą nomenklaturę dotyczącą stopnia zabezpieczeń:

(GRUPA) (KATEGORIA) EEx-(ZABEZPIECZENIE) (KLASA TEMPERATUROWA)

-

Grupa. Wyróżnia się dwie grupy – grupa I – urządzenia pracujące w kopalniach i tunelach, nie dotyczy pomp perystaltycznych, i grupa II – urządzenia wykorzystywane na powierzchni.

-

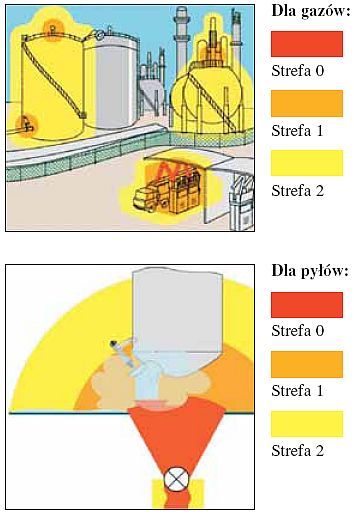

Strefa Z. Wyróżnia się strefy 0, 1 i 2 dla gazów oraz 20, 21 i 22 dla pyłów. Strefy 0 i 20 są bardzo restrykcyjne ze względu na wysokie ryzyko wybuchu. Strefy 1 i 21 są niebezpieczne, ponieważ istnieje duże prawdopodobieństwo wybuchu. Strefy 2 i 22 są najmniej restrykcyjne, ponieważ potencjalne zagrożenie wybuchem jest niewielkie.

-

Kategoria. W obrębie grupy II wyróżnia się kategorie 1G, 2G i 3G – dla obszarów zagrożonych wybuchem gazów, oraz 1D, 2D i 3D – dla obszarów zagrożonych wybuchem pyłów. Kategoria przypisana urządzeniu zależy od miejsca jego instalacji.

-

Zabezpieczenie. Jeżeli maszyna jest zabezpieczona tylko dzięki swojej konstrukcji, klasę zabezpieczenia określa się jako „c”. Jeżeli dodatkowo zastosowano czujniki, takie jak detektor pęknięć, czujnik temperatury itp., to oznaczeniem klasy zabezpieczenia jest „cb”.

-

Klasa temperaturowa. Dla urządzenia definiuje się maksymalną temperaturę jego powierzchni w zależności od ewentualnej obecności łatwopalnego gazu lub pyłu. Wyróżnia się 6 klas temperaturowych – od T1 do T6. T6 jest najostrzejsza.

Biorąc pod uwagę powyższe dane, oznaczenie ATEX II 2G EEx-cb T4 odczytujemy: grupa II, kategoria 2G, typ zabezpieczenia cb, klasa temperaturowa T4.

Poniżej szczegółowo opisane zostały poszczególne oznaczenia.

Strefy Z

Wyróżnia się 6 stref Z:

-

Strefa 0: strefa wysokiego ryzyka dla gazów zapalnych. Maszyny znajdujące się w tej strefie muszą należeć do grupy 1G. W obrębie tej strefy nie mogą znajdować się pompy perystaltyczne.

-

Strefa 20: strefa wysokiego ryzyka dla pyłów zapalnych. Maszyny znajdujące się w tej strefie muszą

należeć do grupy 1D. W obrębie tej strefy nie mogą znajdować się pompy perystaltyczne.

-

Strefa 1: strefa średniego ryzyka dla gazów zapalnych. Maszyny znajdujące się w tej strefie muszą należeć do grupy 2G.

-

Strefa 21: strefa średniego ryzyka dla pyłów zapalnych. Maszyny znajdujące się w tej strefie muszą należeć do grupy 2D.

-

Strefa 2: strefa niskiego ryzyka dla gazów zapalnych. Maszyny znajdujące się w tej strefie muszą należeć do grupy 3G.

-

Strefa 22: strefa niskiego ryzyka dla pyłów zapalnych. Maszyny znajdujące się w tej strefie muszą należeć do grupy 3D.

Pompy perystaltyczne mogą znajdować się tylko w strefach 1, 21, 2 i 22.

Na poniższych rysunkach zaznaczono przykładowe rozmieszczenie stref Z:

Kategorie

Kategorie

Zgodnie z wcześniejszym wyjaśnieniem, urządzenia podzielono pod względem bezpieczeństwa na 6 kategorii: 1G, 1D, 2G, 2D, 3G, 3D.

-

Kategorie 1G i 1D: wymagany od urządzenia poziom bezpieczeństwa jest bardzo wysoki. Ma zastosowanie w strefach 0 i 20, gdzie ryzyko wybuchu jest bardzo duże (ponad 1000 godzin w ciągu roku). Do tej kategorii nie zalicza się przekładni redukcyjnych, silników elektrycznych i większości pomp, w tym perystaltycznych.

-

Kategorie 2G i 2D: bezpieczeństwo konstrukcyjne urządzenia jest duże. Urządzenie jest stosowane w strefach 1 i 21, w których ryzyko wybuchu jest znaczne (od 10 do 1000 godzin w ciągu roku).

-

Kategorie 3G i 3D: poziom bezpieczeństwa jest niewielki. Urządzenie jest użytkowane w strefach 2 i 22, w których ryzyko wybuchu jest małe (poniżej 10 godzin w ciągu roku).

Klasy temperaturowe

Pod względem maksymalnej temperatury powierzchni zewnętrznej urządzenia dzieli się na 6 klas. Klasa temperaturowa urządzenia jest definiowana w zależności od temperatury samozapłonu produktu, który potencjalnie mógłby znajdować się w strefie zagrożonej wybuchem.

W tabelce poniżej przedstawiamy dopuszczalne temperatury powierzchni dla poszczególnych klas temperaturowych i przykłady.

|

Klasa |

Dopuszczalna temperatura powierzchni |

|

T1 (octan etylu, aceton, metanol, amoniak, benzen, etan, metan, propan, metylobenzen, wodór) |

400oC |

|

T2 (octan butylu, etanol, gaz ziemny, etylen, acetylen) |

300oC |

|

T3 (cykloheksan, dekan, heptan, nafta, ciężka benzyna, pentan, ropa naftowa) |

200oC |

|

T4 (acetaldehyd) |

135oC |

|

T5 |

100oC |

|

T6 (azotan etylu) |

85oC |

Zabezpieczenia

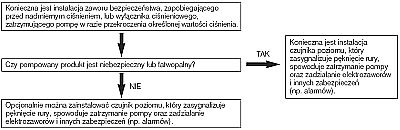

Pompy perystaltyczne mają zabezpieczenie typu „c” w przypadku, gdy nie potrzebna jest instalacja czujników wykrywających pęknięcie rury, lub „cb”, gdy konieczne jest zastosowanie takich czujników.

Przy doborze elementów zabezpieczających, wymaganych w pompach perystaltycznych, postępujemy według poniższego schematu:

Zabezpieczenie typu „d” mają silniki elektryczne, gdy są w w wersji przeciwwybuchowej, zwykle użytkowane w strefie 1. Zabezpieczenie typu „e” mają silniki o zwiększonym bezpieczeństwie i zazwyczaj wykorzystywane są w strefie 2. Silniki elektryczne mogą mieć także inny typ zabezpieczenia, który zależy od materiałów znajdujących się w obszarze zagrożonym wybuchem, oznaczany jako IIA, IIB lub IIC. Najpowszechniejszym jest typ IIB.

Najczęściej spotykanymi typami silników są:

ATEX II 2G EEx-d II B T4 – stosowany powszechnie w strefie 1.

ATEX II 2G EEx-e II B T3 – stosowany powszechnie w strefie 2.

Procedura sprzedaży pomp Atex

Sprzedaż pomp Atex odbywa się zgodnie z następującą procedurą:

1) Klient obowiązkowo wypełnia formularz ATEX dla każdej wymaganej aplikacji.

2) Producent/dostawca przygotowuje indywidualne rozwiązanie dla każdej aplikacji z uwzględnieniem niezbędnych środków bezpieczeństwa.

3) Klient składa pisemne zamówienie.

4) Producent/dostawca zmontuje pompę do pracy tylko w określonych warunkach i wyśle ją do klienta.

5) W przypadku jakiejkolwiek zmiany w aplikacji, w której pracuje pompa, producent/dostawca zostanie natychmiast powiadomiony, by ustalić, czy pompa jest odpowiednia do nowej aplikacji i czy wymaga jakichś modyfikacji.

Autor: Andrzej Baciński, Pompy i Systemy sp. z o.o.