Diagnostyka maszyn i urządzeń oraz monitorowanie parametrów ich pracy pozwala zoptymalizować funkcjonowanie parku maszynowego w zakładach przemysłowych. Dzięki temu możliwe jest uniknięcie skutków awarii, racjonalne zaplanowanie okresów przeglądów i remontów maszyn oraz znaczne wydłużenie czasu ich eksploatacji. Sprzyja również poprawie efektywności energetycznej samych maszyn i całego zakładu przemysłowego.

Sukces ekonomiczny zakładu przemysłowego w dużej mierze zależy od stanu technicznego maszyn i urządzeń wykorzystywanych w procesie produkcyjnym. Dbałość o utrzymanie maszyn w jak najlepszej kondycji jest warunkiem nie tylko bezpieczeństwa ich eksploatacji oraz dyspozycyjności, ale także utrzymania ich wysokiej niezawodności i trwałości, czego konsekwencją są niewątpliwie znaczne oszczędności. Chcąc uniknąć usterek prowadzących do postoju maszyn, a także związanych z nimi często kosztownych napraw, warto zadbać o ich odpowiednią diagnostykę oraz monitoring. Dotyczy to zwłaszcza tzw. maszyn krytycznych w procesie produkcji, ale nie tylko – działaniem prewencyjnym powinny być objęte również te, które odgrywają mniej istotną rolę.

Od monitorowania do diagnozy

Z punktu widzenia prawidłowego użytkowania maszyn i niedopuszczenia do awarii, monitorowanie ich stanu jest czynnością niezbędną. W praktyce oznacza to obserwowanie wartości parametrów lub własności maszyny podczas normalnej jej eksploatacji lub w trakcie przeprowadzania procesu diagnostycznego. W przypadku gdy obserwowana jest w sposób ciągły zmiana jakiegoś parametru na przestrzeni czasu, wówczas mamy do czynienia z monitorowaniem równoległym (ciągłym). Jeśli z kolei kontrola wskazań lub stanu jakiegoś parametru odbywa się w określonych odstępach czasu, to mówimy o monitorowaniu sekwencyjnym. Warto podkreślić, że monitorowanie zmian zachodzących w trakcie eksploatacji maszyn pozwala na opracowanie i prowadzenie strategii serwisowej i remontowej wynikającej ze stanu dynamicznego i zaniechanie napraw zapobiegawczych uwarunkowanych czasem (upływ określonego czasu) oraz napraw poawaryjnych.

Celem diagnozowania jest określenie aktualnego (w momencie pomiaru) stanu technicznego maszyny – jej sprawności lub niesprawności, wielkości uszkodzeń, stopnia zużycia podzespołów itd. Dokładne rozpoznanie stanu maszyny i jej podzespołów pozwala na usunięcie w trakcie naprawy wszystkich usterek składających się na występowanie zgłaszanej niesprawności.

Kontrola niejedno ma imię

W nowoczesnych zakładach przemysłowych system diagnostyki i monitorowania maszyn jest coraz częściej systemem zintegrowanym. Oprócz pomiarów wykonywanych za pomocą urządzeń przenośnych, do których należą proste mierniki czy analizatory umożliwiające zbieranie danych, ważną rolę odgrywa też prowadzenie pomiarów online, pomiarów parametrów w czasie rzeczywistym oraz monitoring ciągły, wykorzystujący aparaturę stacjonarną.

Zgodnie z deklaracjami respondentów biorących udział w badaniu redakcyjnym, systemy służące do kontroli stanu maszyn produkcyjnych są stosowane w 55% zakładów przemysłowych.

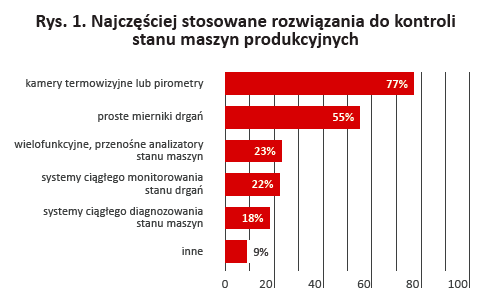

Jak pokazuje rys. 1, najczęściej stosowanymi rozwiązaniami przeznaczonymi do kontrolowania stanu maszyn produkcyjnych są, zdaniem respondentów, przede wszystkim kamery termowizyjne lub pirometry (77%), które pozwalają na bezkontaktowy pomiar temperatury. Warto jednak dodać, że pirometr nie jest alternatywą dla kamery termowizyjnej. Może być z powodzeniem wykorzystywany jako termometr do punktowego pomiaru temperatury powierzchni, jednak nie oddaje całościowego rozkładu temperatur, jak ma to miejsce w przypadku użycia kamery termowizyjnej. Mimo że pirometry nie mogą się równać z kamerami termowizyjnymi, mają wiele zalet, dzięki którym cieszą się tak dużą popularnością. Umożliwiają bardzo szybki pomiar temperatury obiektów (m.in. będących w ruchu, trudno dostępnych czy pod napięciem elektrycznym), a przy tym są znacznie tańsze niż kamery termowizyjne.

Innymi rozwiązaniami stosowanymi w zakładach respondentów są proste mierniki drgań (55%). Ponadto ok. 20% sondowanych osób korzysta w swoich zakładach z wielofunkcyjnych, przenośnych analizatorów stanu maszyn, a także z systemów służących do ciągłego monitorowania stanu drgań oraz ciągłego diagnozowania stanu maszyn.

Jeśli chodzi o najbardziej skuteczne metody badań diagnostycznych, to okazuje się, że ok. 60% ankietowanych jest przekonanych, że są to badania wizualne, mające na celu ocenę stanu powierzchni (m.in. pęknięcia, rysy, zmiany korozyjne czy erozyjne), kontrolę odchyłek kształtu, połączeń itd. Tego typu badania są prowadzone okiem nieuzbrojonym lub przy użyciu specjalistycznego sprzętu optycznego (mikroskopy, boroskopy, fiberoskopy, wideoendoskopy, mierniki natężenia promieniowania widzialnego i ultrafioletowego itd.), ułatwiającego oglądanie powierzchni trudno dostępnych. Co istotne, badania wizualne stosowane są zazwyczaj jako badania wstępne przed innego typu pomiarami, np. ultradźwiękowymi.

Również 60% respondentów jest przekonanych o skuteczności termowizji. Dzięki użyciu kamery termowizyjnej można określić miejsce wzrostu temperatury, które wskazuje na to, że w urządzeniu mogą zachodzić zmiany, które w przyszłości mogą z kolei doprowadzić do jego uszkodzenia. Jak wyjaśnia Karol Bielecki, Technical Sales Manager CEE w firmie Fluke, zastosowanie kamer termowizyjnych pozwala na wgląd w faktyczny stan danego urządzenia: w przypadku urządzeń elektrycznych osoba dokonująca pomiaru otrzymuje informację o tym, czy połączenia elektryczne mają właściwą rezystancję połączenia, czy układ zasilania może być asymetryczny lub czy występują w nim harmoniczne. Jeśli zaś chodzi o urządzenia mechaniczne, uzyskuje się wiele informacji o nieprawidłowościach związanych z łożyskami, uszczelnieniem czy smarowaniem.

Jak podkreśla ekspert z firmy Fluke, pewnym ograniczeniem jest tu fakt, że promieniowanie podczerwone podlega zjawiskom odbicia i pochłaniania. Powoduje to, że kamer termowizyjnych można używać wyłącznie do obrazowania temperatury na powierzchniach obiektów, a więc nie ma możliwości określenia dokładnej temperatury wewnątrz urządzenia. Mimo to, znając rozkład temperatury na powierzchni, można wysnuć daleko idące wnioski, które pozwolą stwierdzić, czy dochodzi do nieprawidłowości wewnątrz urządzenia. Termowizja jest metodą bezkontaktową, która umożliwia stosunkowo wczesne wykrycie symptomów pogorszenia się stanu pracy urządzenia, nawet do 12 tygodni przed wystąpieniem jego usterki.

Badania termowizyjne w utrzymaniu ruchu wymagają często wykonania dodatkowych pomiarów, które pozwalają na precyzyjne określenie przyczyny podwyższonej temperatury badanego obiektu. W przypadku urządzeń elektrycznych mogą to być pomiary obciążenia – natężenia prądu, asymetrii zasilania czy zawartości wyższych harmonicznych w sieci elektroenergetycznej. Natomiast w przypadku urządzeń mechanicznych, aby ustalić dokładną przyczynę zwiększonej temperatury, należy dokonać pomiaru drgań, a następnie przeprowadzić ich analizę w obszarze częstotliwości, która pozwala na bardzo precyzyjne określenie przyczyny.

Jeśli chodzi o pomiar wibracji za pomocą testerów wibracji, to – zdaniem Karola Bieleckiego – warto przypomnieć, że dla konserwatorów urządzeń mechanicznych wibracje są jednym z najszybciej dostępnych wskaźników informujących o stanie maszyny. Wibrometry umożliwiają uzyskanie szybkich, dokładnych i użytecznych odpowiedzi, przydatnych w rozwiązywaniu problemów i prowadzeniu konserwacji prognostycznych. Drgania mogą być bowiem pierwszym symptomem występowania usterek w maszynach. Jako pierwsze wskazują na potencjalny problem, zanim jeszcze można zaobserwować inne oznaki nieprawidłowości – wysoką temperaturę, wyższy pobór prądu czy zanieczyszczenia w smarze. Mogą wskazywać na usterki wewnętrzne, takie jak: uszkodzenie łożyska, złe wyważenie, przemieszczenie oraz luzy, które skracają żywotność urządzeń. Dzięki regularnym pomiarom można zdiagnozować nieprawidłowości i przeprowadzić działania naprawcze, jeszcze zanim dojdzie do poważnego pogorszenia stanu urządzenia i awarii.

Z uwagi na niewątpliwe korzyści wynikające z zastosowania metod wibroakustycznych, rozwiązanie to znalazło się wysoko na liście (tuż za termowizją) najbardziej skutecznych metod badań diagnostycznych, uzyskując 45% wskazań ankietowanych. Co istotne, diagnostyka wibroakustyczna z powodzeniem może być stosowana w przypadku silników elektrycznych, pomp, wentylatorów, generatorów, turbin, przekładni napędowych oraz linii produkcyjnych maszyn papierniczych, poligraficznych itd.

Warto dodać, że za inne efektywne metody uznano badanie produktów zużycia (30%). W tym celu stosowane są np. wkłady filtracyjne, umożliwiające badanie ilościowe produktów po odfiltrowaniu czy odwirowaniu, a także korki magnetyczne, pozwalające na przechwytywanie dużych magnetycznych cząstek zużycia w oleju (cieczy roboczej). Innymi badaniami produktów zużycia są: ferrografia (przechwytywanie wszystkich cząstek zużycia w oleju), analiza spektrograficzna oleju (rozróżnienie uszkodzeń) oraz zliczanie cząstek produktów zużycia (bieżące zliczanie cząstek w układzie smarowania).

Zdaniem Małgorzaty Rybińskiej-Gacek, prezes firmy Tusnovics Instruments, można oceniać możliwość dalszej pracy oleju przez uzupełnienie np. dodatków, filtrowanie, usuwanie cząstek stałych. Reagowanie na obecność ścieru ferromagnetycznego wymaga szybkiej interwencji w maszynie, bo świadczy o nadmiernym zużyciu i tarciu. Co istotne, pomylenie ogólnie cząstek stałych z cząstkami ścieru ma katastrofalne skutki dla maszyny. Aby nie dopuścić do takiej sytuacji, korzystnie jest mieć w swoim zespole specjalistę serwisu olejowego, który wykona badania, wyciągnie wnioski i podejmie decyzję. Niekiedy takie decyzje mogą być niewygodne dla dostawcy olejów, który woli sprzedać dużą ilość świeżego oleju, zamiast szukać ekonomicznych rozwiązań. Według przedstawicielki firmy Tusnovics Instruments obecnie problemem jest niedoposażenie zakładów o znacznym parku maszynowym w podstawowe i proste urządzenia do oznaczania lepkości oleju, zawartości wody, liczby kwasowej czy zasadowej, a także do oznaczania cząstek osadów, pojawiających się cząstek żywic czy cząstek ścieru.

W opinii ankietowanych inną skuteczną metodą badań diagnostycznych jest badanie ultradźwiękowe (25%). W pozostałej kolejności zostały wymienione badania akustyczne (6%) oraz magnetyczne (3%).

Jeśli chodzi o badania ultradźwiękowe, wykorzystywane są w nich zjawiska towarzyszące rozchodzeniu się fal o częstotliwościach powyżej 20 000 Hz. Fale ultradźwiękowe są wprowadzane w materiał za pomocą głowicy, której głównym elementem jest tzw. przetwornik, czyli cienka płytka z materiału piezoelektrycznego, wytwarzająca krótkotrwałe drgania rezonansowe o częstotliwościach rzędu miliona cykli na sekundę. Pobudzanie przetwornika piezoelektrycznego impulsami elektrycznymi oraz „nasłuch” odbywa się za pośrednictwem defektoskopu ultradźwiękowego.

Jak zauważa Michał Domin, kierownik działu Systemów Detekcji Gazów i Diagnostyki w Przedsiębiorstwie Technicznnym SIGNAL, badania ultradźwiękowe – podobnie jak pomiary wibracji – pozwalają na wykrywanie usterek we wczesnym stadium, kiedy nie stanowią one jeszcze zagrożenia dla pracy układu. Dzięki temu możliwe jest optymalizowanie kosztów przez planowanie remontów i wymianę rzeczywiście zużytych elementów, a nie wszystkich jedynie w oparciu o czas pracy. Dawniej metody te były trudne i zarezerwowane dla doświadczonych specjalistów, obecnie jednak dzięki takim produktom jak wykrywacz ultradźwiękowy z kamerą lub automatyczny analizator wibracji z monitorem pomiary te stały się dostępne dla osób niewykwalifikowanych, o małym doświadczeniu. Metody te pozwalają na diagnostykę większości usterek urządzeń, które są w zakładzie, z możliwością powtarzalnych pomiarów w oparciu o proste i zrozumiałe interfejsy bazujące np. na zdjęciu z naniesionymi punktami pomiarowymi i automatycznej interpretacji wyników przez urządzenie. Umożliwia to proste i szybkie diagnozowanie urządzeń, nawet jeżeli zmieniają się osoby dokonujące pomiaru. Metody te nie wymagają szkoleń czy dużego doświadczenia. Wystarczy chwila praktyki. Dodatkowo do realizowanych często prostych napraw (dokręcenie śrub mocujących, wymiana łożysk itp.) nie trzeba wzywać specjalisty, tylko w swoim zakresie sprawdzić, czy naprawa okazała się skuteczna. To skraca czas i przynosi oszczędności.

Wibracje i ultradźwięki to kopalnia wiedzy o pracy urządzeń, która obecnie jest dostępna dla każdego. Jak podkreśla Michał Domin, najbardziej skuteczne są metody, które pokażą uszkodzenie, zanim wpłynie ono na cały układ. Gdy popularna termografia pokazuje rozgrzane nadmiernie łożysko, należy natychmiast przerwać pracę. Zdaniem eksperta ultradźwięki i wibracje pozwalają wychwycić w porę symptomy, które pojawiają się dużo wcześniej, co umożliwia planowanie napraw.

Łożyska na celowniku

Krytycznym elementem urządzeń przemysłowych są niewątpliwie łożyska. W opinii Karola Bieleckiego 13% usterek silnika ma źródło w uszkodzeniu łożysk, a ponad 60% uszkodzeń mechanicznych w zakładach spowodowanych jest zużyciem tych elementów.

Należy pamiętać o tym, że uszkodzenie łożyska może być spowodowane przez takie czynniki, jak obciążenie większe od zakładanego, niedostateczne lub nieprawidłowe smarowanie, nieskuteczne uszczelnienie łożyska, niewspółosiowość wału, nieprawidłowy montaż, normalne zużycie oraz wzbudzone napięcia wału.

Uszkodzone łożysko ma zwiększony opór, emituje więcej ciepła i ma niższą sprawność z powodu usterek mechanicznych, usterek smarowania lub zużycia. Uszkodzenie łożyska od samego początku powoduje efekt kaskadowy, przyśpieszający awarię silnika. Zważywszy na to niezwykle ważną kwestią jest kontrola ich stanu, która może być prowadzona np. przy użyciu testerów wibracji, czyli wibrometrów.

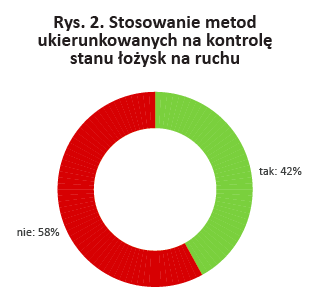

Czy w zakładach ankietowanych stosowane są metody ukierunkowane na kontrolę stanu łożysk na ruchu? Na to pytanie odpowiedziało twierdząco 42% osób (rys. 2). Jeśli chodzi o sprzęt, z którego korzystają respondenci, najczęściej wymieniane były proste mierniki stanu łożysk (71%). Z sondażu wynika, że rzadziej stosowane są takie rozwiązania, jak systemy ciągłego monitorowania stanu łożysk (36%) czy wielofunkcyjne, przenośne analizatory stanu maszyn (29%). Natomiast z systemów ciągłego diagnozowania stanu łożysk korzysta jedynie 7% badanych.

Mniej przestojów to mniej problemów

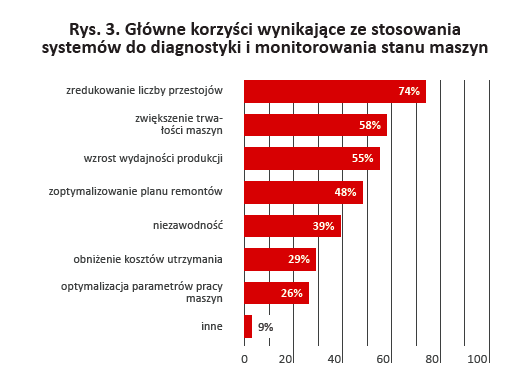

Zdaniem respondentów największą korzyścią wynikającą ze stosowania systemów do diagnostyki i monitorowania maszyn jest w pierwszej kolejności zredukowanie liczby przestojów. Tego zdania jest 74% ankietowanych. Poza tym innymi atutami wiążącymi się z wdrożeniem rozwiązań umożliwiających prowadzenie diagnozy i monitoringu maszyn są: zwiększenie trwałości maszyn, wzrost wydajności produkcji, zoptymalizowanie planu remontów, niezawodność, obniżenie kosztów utrzymania, w tym ograniczenie kosztu specjalistów potrzebnych do diagnostyki prewencyjnej, a także optymalizacja parametrów pracy maszyn (rys. 3). Wśród odpowiedzi „inne” znalazła się m.in. satysfakcja z pracy i motywacja do większych wyzwań oraz możliwość zamawiania potrzebnych części z wyprzedzeniem.

W celu uzupełnienia warto dodać, że w 35% zakładów ankietowanych przyjęty system diagnostyczny zakłada coroczny postój remontowy.

Od czego zależy wybór?

Jak wynika z przeprowadzonego badania, ważnymi aspektami, branymi pod uwagę przy doborze metod diagnostycznych stosowanych w zakładach respondentów, są przede wszystkim: niski koszt (58%), łatwość zastosowania i szybkość diagnozy (48%), brak konieczności posiadania specjalistycznego wyposażenia (35%) oraz dokładność metody (29%).

Jak zauważa Michał Domin, podczas wyboru rozwiązań przeznaczonych do monitorowania i diagnozowania maszyn powinno się zwracać uwagę przede wszystkim na łatwość ich użycia. Jak pokazuje praktyka, skomplikowane analizatory, choć bardzo skuteczne w praktyce, często leżą w magazynie, gdyż bez odpowiedniej wiedzy ciężko się z nimi pracuje i spory wydatek na urządzenie w żaden sposób się nie zwraca. Użytkowany przyjazny sprzęt o mniejszych możliwościach jest zatem więcej wart niż nawet najlepszy analizator nigdy nie wyjęty z pudełka. Pracownik chętnie pracuje z urządzeniami, które rozumie i których obsługi nie trzeba się uczyć za każdym razem, kiedy chce się ich użyć. Mając do przebadania często kilkaset elementów, bazowanie na skomplikowanych wykresach i danych pomiarowych może zniechęcić nawet zaawansowanego użytkownika. Podobnie jest przy badaniu instalacji gazów sprężonych – słuchanie jedynie szumu przez kilka godzin jest bardzo męczące. Stąd nowe produkty, bazujące na automatycznych, wizualnych interfejsach, jak wykrywacz ultradźwiękowy z kamerą czy automatyczny analizator wibracji z monitorem.

Oczywiście metody diagnostyczne można rozbudować do bardzo skomplikowanych rozwiązań, umożliwiających diagnostykę różnych parametrów, jednak będzie ich używało jedynie kilkoro superfachowców. Tak jak większość usterek jest powtarzalna i prosta w diagnostyce, tak metody i urządzenia do ich badania powinny być proste. Pozostałych kilka przypadków o skomplikowanym charakterze można pozostawić wyspecjalizowanemu serwisowi. To przynosi realne oszczędności.

Kto odpowiada za utrzymanie ruchu?

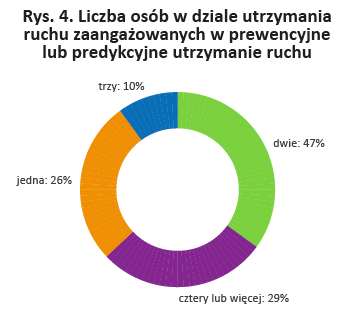

Na pytanie, ile osób w dziale UR jest zaangażowanych w prewencyjne lub predykcyjne utrzymanie ruchu, 35% ankietowanych odpowiedziało, że w ich zakładach są to dwie osoby. Z odpowiedzi udzielonych przez pozostałych respondentów wynika, że tego typu zadania spoczywają na barkach co najmniej czterech osób (29%) bądź jednego pracownika (26%). Jak pokazuje rys. 4, co dziesiąty respondent deklaruje, że w jego firmie do takich zadań przydzielone są trzy osoby.

W przypadku zakładów sondowanych osób za diagnostykę maszyn i urządzeń odpowiada w firmie: kierownik UR (45%), technik UR (35%) bądź mechanik (20%). Ponadto, jak deklaruje ok. 30% respondentów, w zależności od rodzaju awarii diagnostyką zajmują się doraźnie różni specjaliści, tacy jak elektrycy, automatycy itd.

Warto wspomnieć również o outsourcingu utrzymania ruchu. Z przeprowadzonego sondażu wynika, że korzystanie z usług firmy zewnętrznej w celu kontrolowania stanu maszyn produkcyjnych znajdujących się w zakładach respondentów nie jest zjawiskiem powszechnym. Z tego rodzaju usług korzysta 29% osób.

Podjęte działania

Realizowanie sposobu eksploatacji maszyn, przyjętego w zakładach respondentów, odbywa się na drodze takich działań, jak: plan konserwacji i przeglądów (94%), plan smarowania maszyn (65%), system szybkiego zgłaszania błędów i awarii maszyn i urządzeń (52%), plan remontów przyjętych na dany rok (48%), system rejestrujący wykonanie czynności konserwacyjnych i przeglądów (35%) oraz system rejestrujący wykonanie czynności smarowniczych (19%).

Oferta rynkowa

W ofercie firm działających na polskim rynku znajdują się różne rozwiązania wspomagające monitorowanie stanu maszyn i umożliwiające dokonywanie ich kompleksowej diagnostyki. Dostępne są m.in. takie produkty, jak: endoskopy (szybka i prosta kontrola z funkcją rejestracji wideo), stetoskopy (lokalizowanie hałasu wytwarzanego przez łożyska i maszyny), mierniki ciśnienia akustycznego (pomiar poziomu hałasu), ultradźwiękowe wykrywacze nieszczelności (wykrywanie wycieków powietrza), sondy ultradźwiękowe (wykrywanie dźwięków o wysokiej częstotliwości), wielofunkcyjne tachometry cyfrowe, multimetry, mierniki cęgowe, oscyloskopy itd. Jeśli chodzi o pomiar temperatury, klienci mogą wybierać spośród takich produktów, jak kamery termowizyjne, pirometry, różnego typu termometry czy sondy z termoparą.

Ponadto dostawcy oferują różnego rodzaju testery oraz detektory stanu maszyny, dzięki którym można gromadzić i wyświetlać dane dotyczące m.in. temperatury, prędkości i obwiedni przyspieszenia (drgań). Specjalistyczne urządzenia bezprzewodowe nie tylko gromadzą i wyświetlają ogólne wskazania poziomu drgań, ale także automatycznie dokonują specjalistycznej oceny zmierzonych poziomów prędkości i obwiedni przyspieszenia, co umożliwia natychmiastowe, precyzyjne i miarodajne zdiagnozowanie stanu maszyny lub łożyska.

Warto wspomnieć o detektorach wyładowań elektrycznych, służących do wykrywania wyładowań elektrycznych w łożyskach silników elektrycznych. Zważywszy na to, że wyładowania elektrostatyczne, będące wynikiem przepływu napięć z wału silnika do masy poprzez łożysko, powodują erozję elektryczną, degradację środka smarnego i ostatecznie awarie łożysk, przyrządy te są niezwykle pomocnymi narzędziami diagnostycznymi.

Oferowane urządzenia coraz częściej są wyposażane w ekrany dotykowe, menu obrazkowe czy możliwość definiowania własnych funkcji. Co do funkcji, obecnie panuje tendencja do ich łączenia w ramach jednego urządzenia (np. detektor wibracji połączony z detektorem ultradźwiękowym i dodatkowo jeszcze z pirometrem do bezkontaktowego pomiaru temperatury).

Oprócz przenośnych przyrządów służących do gromadzenia, przechowywania i przeglądu danych dotyczących stanu technicznego maszyn oraz procesów, w asortymencie dostawców znajdują się systemy kontroli i menedżery danych, umożliwiające dokładne rejestrowanie, przechowywanie i przekazywanie danych technologicznych i pochodzących z inspekcji, wykrywanie w nich tendencji oraz podejmowanie na ich podstawie potrzebnych działań. W ofercie firm działających na naszym rynku znajdują się np. systemy online umożliwiające stały nadzór nad maszynami i ich ochronę, systemy kontroli jakości i testowania silników elektrycznych, a także systemy czujników drgań i sond prądów wirowych na potrzeby monitorowania krytycznych maszyn.

Warto dodać, że oferta firm nie ogranicza się tylko do specjalistycznego sprzętu, ale także w wielu przypadkach dotyczy usług świadczonych w zakresie kompleksowego nadzoru diagnostycznego, projektowania systemów monitorowania, a także obejmuje profesjonalne szkolenia w zakresie szeroko pojętej diagnostyki i monitoringu maszyn.

Raport powstał na podstawie danych z ankiety, na którą odpowiedzieli Czytelnicy magazynu Inżynieria i Utrzymanie Ruchu. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od dostawców rozwiązań służących do diagnostyki maszyn i monitorowania parametrów ich pracy. Raport nie odzwierciedla pełnego obrazu rynku.

Autorka: Agata Abramczyk jest redaktor naczelną magazynu Inteligentny Budynek. Od wielu lat związana jest z branżą dziennikarską i wydawniczą. Jest pasjonatką nowoczesnych technologii.

Tekst pochodzi z nr 6/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.