Najliczniejszą grupę maszyn elektrycznych stanowią silniki elektryczne, których głównym zadaniem jest przetwarzanie energii elektrycznej na energię mechaniczną. W przemyśle są one stosowane powszechnie.

Rynek napędów elektrycznych jest jednym z najbardziej dynamicznie się rozwijających. Jak informuje Wojciech Śmigiel, specjalista ds. automatyki w firmie WObit, obecna sytuacja na polskim rynku napędów i silników elektrycznych przedstawia się bardzo dobrze, co przekłada się na rokroczny wzrost ich sprzedaży. Konkurencja jest bardzo silna, co ma związek z wchodzeniem na rynek nowych graczy, a także z pojawianiem się nowych marek, pochodzących z różnych stron świata.

Przede wszystkim zasilane prądem przemiennym i trójfazowe

Na przestrzeni lat powstało wiele rodzajów silników elektrycznych, różniących się zasadą pracy, właściwościami i budową. Wraz z upływem czasu liczba ta sukcesywnie ulega zwiększeniu, ponieważ wciąż powstają nowe konstrukcje silników, które nierzadko trudno zaklasyfikować do konkretnej grupy.

Ze względu na sposób zasilania wyróżnia się silniki zasilane napięciem stałym oraz przemiennym. Te ostatnie cieszą się obecnie bardzo dużą popularnością, co potwierdzają dane zebrane w ankiecie redakcyjnej naszego magazynu. Jak pokazuje rys. 1, silniki elektryczne prądu przemiennego (AC) stanowią najliczniejszą grupę tych urządzeń stosowanych w zakładach. Zostały one wskazane przez 95% respondentów, podczas gdy silniki zasilane prądem stałym (DC) – przez 39%. Jeśli chodzi o silniki prądu stałego, dominują silniki szeregowe (24%), wzbudzane magnesami trwałymi (PMDC) oraz obcowzbudne (15%), bocznikowe (10%), a także szeregowo-bocznikowe (7%).

W wypadku silników prądu przemiennego okazuje się, że w zakładach, które odpowiedziały na ankietę, najczęściej korzysta się z silników trójfazowych (98%). Stosunkowo dużą popularnością cieszą się też silniki jednofazowe (47%), natomiast bardzo rzadko używane są silniki zasilane dwustronnie (2%).

W kręgu silników asynchronicznych i synchronicznych

W kręgu silników asynchronicznych i synchronicznych

Naszym respondentom zadaliśmy również pytanie o silniki asynchroniczne, zwane indukcyjnymi, których wirniki obracają się z prędkością niższą od prędkości wirowania pola magnetycznego. Z udzielonych odpowiedzi wynika, że są one stosowane w 68% zakładów. Najpopularniejsze w tej grupie są indukcyjne silniki klatkowe.

Jeśli chodzi o silniki synchroniczne (których wirniki obracają się z prędkością równą prędkości wirowania pola magnetycznego) oraz silniki komutatorowe uniwersalne (są to komutatorowe silniki szeregowe, przystosowane do zasilania 1-fazowej sieci prądu zmiennego), okazuje się, że są coraz rzadziej stosowane.

Silniki krokowe, liniowe oraz bezszczotkowe z wirującym magnesem (BLDC)

Osobną grupę stanowią silniki ze sterowaniem impulsowym (z komutacją elektroniczną), które – zgodnie ze starszymi klasyfikacjami – zaliczane były do silników prądu stałego. Działają dzięki zastosowaniu elektronicznych urządzeń sterujących.

Do najbardziej popularnych silników należących do tej grupy można zaliczyć: krokowe, liniowe, a także bezszczotkowe z wirującym magnesem (BLDC). Budowa ostatniego z wymienionych typów jest odwróceniem budowy silnika komutatorowego z magnesem trwałym: uzwojenia umieszczone są w stojanie, a wirnik wykonany jest z odpowiednio ukształtowanego magnesu.

Z odpowiedzi ankietowanych wynika, że silniki krokowe są używane w 47% ankietowanych zakładów, natomiast liniowe stanowią wyposażenie 25% firm. Prawie połowa osób biorących udział w badaniu poinformowała nas, że w ich zakładach nie używa się ani silników krokowych, ani liniowych.

Jeśli chodzi o silniki krokowe, to biorąc pod uwagę konstrukcję, można wyróżnić silniki o zmiennej reluktancji, z magnesem trwałym oraz hybrydowe. Natomiast z uwagi na sposób sterowania uzwojeń silniki te dzieli się na unipolarne oraz bipolarne. Warto dodać, że pomimo dosyć niewygodnego sterowania silników krokowych, które polega na sekwencyjnym podawaniu odpowiednio uformowanych impulsów, znajdują one zastosowanie w wielu urządzeniach. Doskonale sprawdzają się tam, gdzie wymagane jest bardzo precyzyjne kontrolowanie ruchu. Do największych zalet tego rodzaju silników można zaliczyć: zachowanie pełnego momentu obrotowego w każdym cyklu pracy oraz dużą trwałość, wynikającą z braku szczotek. Co do wad, to z praktyki użytkowników wynika, iż najsłabszymi stronami silników krokowych są: trudność w uzyskaniu dużych prędkości obrotowych oraz stosunkowo szybki spadek momentu obrotowego silnika krokowego w funkcji prędkości.

Z kolei za główną zaletę silników liniowych uznaje się wykluczenie efektów sprężystości, błędów geometrii, efektów tarcia i drgań własnych układu napędowego. Wszystko to sprawia, że sterowanie ruchem silnika jest maksymalnie dynamiczne i precyzyjne. Tym, co bezspornie wyróżnia silniki liniowe, jest prędkość, niezawodność i różnorodność zastosowania – od superszybkich pociągów, przez cały szereg przesuwaczy, popychaczy itd., po instalacje reaktorów atomowych i rakiet. Warto dodać, że silniki liniowe działają na podobnej zasadzie jak silniki indukcyjne prądu przemiennego. Różnica polega głównie na tym, że zamiast pola magnetycznego wirującego występuje w nich pole przemieszczające się liniowo. W konsekwencji zamiast ruchu obrotowego, który powstaje w zwykłym silniku wirującym, w przypadku silnika liniowego ma miejsce ruch postępowy.

Różnorodność zastosowania

W opinii zarówno ankietowanych użytkowników, jak i dostawców, głównym obszarem zastosowań silników elektrycznych są maszyny i urządzenia (rys. 2).

Zdaniem sondowanych użytkowników innymi ważnymi aplikacjami, w których korzysta się z silników elektrycznych, są: taśmociągi i wentylacja oraz przeniesienie napędu. W dalszej kolejności zostały wymienione: odpylanie, transport (wózki, transportery), walcowanie i odwierty.

Natomiast według dostawców równie istotnym obszarem co maszyny i urządzenia jest wentylacja. Zgodnie ze wskazaniami tej grupy respondentów na kolejnych miejscach uplasowały się: transport, taśmociągi, przeniesienie napędu itd.

Wśród odpowiedzi „inne” znalazły się m.in.: kruszarki, pompy, przesiewacze, urządzenia gastronomiczne, systemy kontroli dostępu oraz kotły grzewcze.

Niezawodność i trwałość

Jak pokazuje rysunek 3, najważniejszymi parametrami technicznymi lub funkcjonalnymi branymi pod uwagę przy zakupie silników elektrycznych są: niezawodność i trwałość (88% wskazań użytkowników oraz 100% wskazań dostawców). Obie ankietowane grupy są również zgodne co do innych istotnych kryteriów wyboru silnika, za które uznano: sprawność energetyczną napędu oraz cenę.

Zdaniem użytkowników innymi ważnymi czynnikami (przedstawionymi w kolejności od najważniejszych do najmniej istotnych) wpływającymi na decyzję o zakupie silnika elektrycznego są: koszty eksploatacji, możliwość regulacji prędkości obrotowej w dużym zakresie, wsparcie techniczne ze strony dostawcy/producenta, stabilność prędkości obrotowej, jakość oprogramowania do konfiguracji lub sterowania sprzętem, prostota obsługi, oddziaływanie na sieć zasilania (kwestia jakości energii elektrycznej), możliwość i łatwość łączenia silników w zespoły napędowe (synchronizacja itp.), szybkość i charakter reakcji napędu na zmianę momentu obciążenia oraz dostęp do zaawansowanych funkcji efektywnego zatrzymania napędu.

Współpraca na linii dostawca – klient

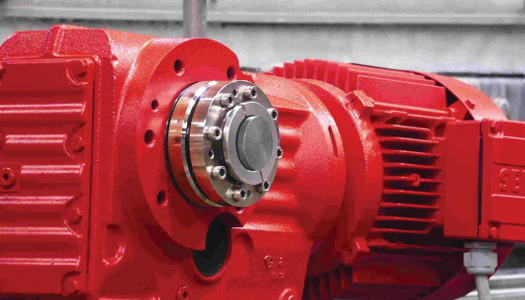

Jedną z głównych aplikacji, w których stosowane są silniki elektryczne, są według ankietowanych użytkowników taśmociągi. Fot. Danfoss

Dla 30% sondowanych użytkowników wsparcie techniczne jest bardzo ważnym czynnikiem, rozważanym podczas zakupu silnika. Jeśli chodzi o poziom wsparcia

technicznego, to oceniony on został: dobrze (57%), średnio (41%) i słabo (2%).

Na dobrą notę mają wpływ takie elementy, jak: troska o klienta, wysokie kompetencje, wiedza i profesjonalizm dostawców, szybki kontakt itd.

Natomiast niezadowolona część respondentów narzeka m.in. na brak informacji ze strony dostawców o wadach silników oraz niedostarczanie instrukcji w języku polskim.

Lista oczekiwań klientów

Zapytaliśmy również ankietowanych o oczekiwania wobec dostawców silników elektrycznych oraz oferowanych przez nich produktów. Na długiej liście oczekiwań znalazły się m.in.: cena adekwatna do jakości, możliwość zdalnego odczytywania aktualnych parametrów silnika (obroty, moc zużywana w danej chwili, temperatura stojana, czas pracy), nowe technologie, energooszczędność, wysoka wytrzymałość mechaniczna oraz sprawność, obniżenie masy silnika w stosunku do jego mocy znamionowej, większa sprawność nowych konstrukcji.

Poza tym użytkownicy oczekują również: informacji o nowościach, pomocy przy doborze silnika, większej dostępności instrukcji w języku polskim, poprawy jakości serwisu i lepszego wsparcia technicznego w trakcie eksploatacji napędów, doradztwa w sprawie zastosowania silnika w określonych aplikacjach, większej dostępności towaru itd.

Przewidywany wzrost sprzedaży

Dla ponad 80% dostawców silników i napędów elektrycznych miniony rok był bardzo udany, ze względu na zwiększenie sprzedaży silników (średnio o 10-15%). Dostawcy ci są przekonani, że najbliższe 12 miesięcy będzie czasem równie owocnym. Czynnikami wpływającymi na tak korzystne przewidywania wzrostu sprzedaży są m.in. sukcesywne poszerzanie grona nowych klientów i zwiększone zapotrzebowanie zgłaszane przez dotychczasowych klientów, a także konieczność dostosowywania się do nowych przepisów (zmiana sprawności silników z klasy IE2 na IE3).

Również ponad 80% ankietowanych dostawców ocenia tendencję rozwoju sprzedaży silników elektrycznych w Polsce jako wzrostową. Pozostali uważają, że znajduje się ona na stałym poziomie.

W tym miejscu warto także przyjrzeć się planom zakupowym na najbliższy rok. Czy w owych planach respondentów znajdują się także silniki elektryczne? Zdaniem 64% osób jak najbardziej tak, co jest podyktowane potrzebą rozbudowy lub modernizacji parku maszynowego, restrukturyzacją, optymalizacją produkcji, koniecznością uzupełnienia zapasu magazynowego, a tym samym utrzymania ciągłości produkcji.

Energooszczędność jako dominujący trend

Energooszczędność jako dominujący trend

Wyposażanie silników w różnorodne interfejsy komunikacyjne zwiększające ich możliwości w przemyśle, a także dążenie do zmniejszenia gabarytów silników przy jednoczesnym zwiększeniu ich obciążalności, to jedne z wielu kierunków rozwoju omawianych produktów.

Jednak – jak zauważa Grzegorz Gala, specjalista ds. technicznego wsparcia sprzedaży w firmie ABB – dominującym trendem technologicznym, jaki można zaobserwować na rynku silników elektrycznych niskiego napięcia prądu przemiennego, jest bez wątpienia zwiększanie efektywności energetycznej tych maszyn. Trend ten jest wypadkową nieustannie dokonującego się postępu technicznego i podejmowanych przez producentów działań na rzecz zwiększenia konkurencyjności swoich wyrobów.

Biorąc pod uwagę fakt, że ok. 70% energii elektrycznej zużywanej przez światowy przemysł konsumowane jest właśnie przez silniki elektryczne, podejmowanie działań na rzecz poprawy ich sprawności energetycznej jest jak najbardziej zasadne. Według badań zleconych przez Komisję Europejską, zwiększenie sprawności wszystkich silników elektrycznych pracujących na terenie Unii Europejskiej o 20-30% spowodowałoby redukcję zużycia energii elektrycznej o 135 mld kW rocznie, a także przyczyniłoby się do redukcji emisji dwutlenku węgla na poziomie 63 mln ton.

W celu zmniejszenia konsumpcji energii, od 1 stycznia tego roku na terenie Unii Europejskiej zostały wprowadzone nowe wymagania dotyczące efektywności energetycznej silników elektrycznych w zakresie 7,5-375 kW. Obecnie muszą one odpowiadać co najmniej klasie sprawności IE3 (Premium Efficiency) lub klasie sprawności IE2 (High Efficiency), jeżeli są wyposażone w układ płynnej regulacji prędkości obrotowej.

Natomiast od 1 stycznia 2017 r. wszystkie silniki o mocy znamionowej w granicach 0,75-375 kW będą musiały odpowiadać co najmniej klasie sprawności IE3 lub odpowiadać klasie sprawności IE2, jeżeli są wyposażone w układ płynnej regulacji prędkości obrotowej.

Jak wynika z praktyki dostawców, coraz więcej klientów pyta o silniki energooszczędne, upatrując w nich efektywnego sposobu na obniżenie kosztów eksploatacyjnych. Zwiększa się też poziom sprzedaży silników energooszczędnych, co jest wynikiem wzrostu świadomości korzyści płynących z ich stosowania.

Oczywiście klienci zdają sobie sprawę z tego, że cena zakupu energooszczędnego silnika jest wyższa od ceny silnika standardowego, jednak zważywszy na jego większą niezawodność i sprawność energetyczną, inwestycja ta postrzegana jest przez klientów jako opłacalna. Co istotne, wyższe nakłady na zakup silnika zwracają się już po stosunkowo krótkim czasie użytkowania.

Energooszczędne silniki elektryczne nowej generacji to ulepszona wersja silników standardowych. Nowoczesna konstrukcja, wykorzystanie w procesie produkcji komponentów wyższej jakości, większa ilość materiałów czynnych (takich jak miedź i stal elektrotechniczna) oraz bardziej precyzyjne wykonanie sprawiają, że silniki energooszczędne odznaczają się lepszymi parametrami eksploatacyjnymi. Za najważniejsze z nich uznawane są: wyższa sprawność, cichsza praca oraz niższa awaryjność.

Raport powstał na podstawie danych z ankiety, na którą odpowiedzieli Czytelnicy magazynu „Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych”. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od dostawców/producentów silników elektrycznych. Raport nie odzwierciedla pełnego obrazu rynku.

Autor: Agata Abramczyk jest absolwentką filologii polskiej o specjalności edytorskiej na Uniwersytecie Wrocławskim oraz studiów podyplomowych z zakresu redakcji językowej tekstu na Uniwersytecie Warszawskim. Od wielu lat związana jest z branżą dziennikarską i wydawniczą. Jest pasjonatką nowoczesnych technologii.