Warunkiem niezawodnej pracy łożysk tocznych jest ich należyte smarowanie. Niestety, jest to czynnik często niedoceniany.

Główne zadanie smaru polega na rozdzielaniu metalowych powierzchni poszczególnych elementów łożyska cienką warstwą powłoki smarnej i zapobieganie w ten sposób ich zużyciu. Jednocześnie warstwa ta powoduje zmniejszenie tarcia, a dzięki temu mniejsza jest strata mocy, co łącznie prowadzi do mniejszego zapotrzebowania energetycznego w trakcie użytkowania.

Smarowanie stanowi więc ważny element całego systemu łożyskowego i musi być odpowiednio, starannie zaprojektowane. Około 43% wszystkich przedwczesnych awarii łożysk wynika z problemów ze smarowaniem. Mogą mieć one różnorakie podłoże i obejmują zarówno błędy popełnione podczas montażu łożyska, np. niedostateczną czystość, nieprawidłowe napełnienie łożyska smarem czy uszkodzenie uszczelnień, jak i zaniedbania dopuszczone w trakcie bieżącej eksploatacji, np. niedotrzymanie terminów okresowego smarowania lub niedostateczne bądź nadmierne smarowanie. Oprócz tego istnieją jednak również uszkodzenia, których przyczyn należy szukać w fazie projektowej łożyska lub systemu smarowania. W artykule zostanie przedstawionych kilka ważnych kwestii, które należy uwzględnić przy projektowaniu układu smarowania i wyborze środka smarnego.

Rodzaje i rozmiary łożysk

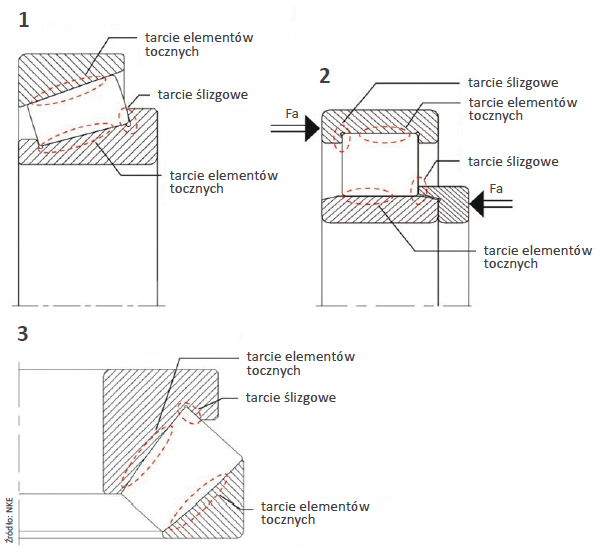

W zależności od rodzaju łożyska różne są wymogi dotyczące smarowania. Na przykład w łożyskach stożkowych lub baryłkowych wzdłużnych występuje tarcie toczne pomiędzy elementami tocznymi a bieżniami pierścieni oraz tarcie ślizgowe pomiędzy obrzeżem prowadzącym a powierzchniami czołowymi wałeczków (rys. 1-3). Niewystarczające smarowanie w tym obszarze bardzo szybko prowadzi do trwałego uszkodzenia powierzchni stycznych, a w konsekwencji do przedwczesnej dysfunkcji łożyska.

W wypadku łożysk walcowych, przeznaczonych do przejmowania obciążeń osiowych, występuje także tarcie ślizgowe pomiędzy obrzeżami prowadzącymi a powierzchniami czołowymi wałeczków.

Tarcie ślizgowe występuje również pomiędzy koszykiem a elementami tocznymi, a w wypadku koszyków prowadzonych na pierścieniu – także pomiędzy koszykiem a prowadzącym pierścieniem łożyska.

Obciążenie łożysk

Jako kryterium można tu zastosować stosunek pomiędzy występującymi w trakcie eksploatacji obciążeniami a nośnością łożyska. Za łożyska wysoko obciążone uważa się łożyska już przy obciążeniu wynoszącym 15% nośności dynamicznej. W takim wypadku należy rozważyć zastosowanie środków smarnych z dodatkami EP (Extreme Pressure). Na wybór środka smarnego może mieć także wpływ możliwość wystąpienia obciążeń uderzeniowych lub drgań.

Temperatura robocza łożysk

Temperatura ma decydujący wpływ na lepkość środka smarnego, a tym samym na działanie rozdzielające powłoki smarnej. Podstawowym warunkiem bezpiecznej pracy łożyska jest dobranie lepkości środka smarnego do temperatury roboczej. Ponadto w wypadku wielu olejów mineralnych stwierdzono szybkie starzenie się w temperaturze stałej powyżej 70°C. Pomocne może być tu użycie np. olejów częściowo lub całkowicie syntetycznych.

Negatywne oddziaływanie mogą mieć także niskie temperatury robocze, zwłaszcza w odniesieniu do smarów stałych. Wraz ze spadkiem temperatury nabierają one coraz sztywniejszej konsystencji, co utrudnia ruch w łożysku. Natomiast przy smarowaniu w kąpieli olejowej można zaobserwować wzrost ubytków kąpieli.

Należy wziąć pod uwagę także skoki wysokich temperatur, również krótkotrwałe, nie przyjmując ich jednak za główne kryterium. W perspektywie czasu przydatności do użycia środka smarnego oraz wynikających z niego terminów smarowania uzupełniającego i wymiany oleju, przyjęte ad hoc założenia często prowadzą do zastosowania niepotrzebnie konserwatywnych, a tym samym drogich wytycznych.

Temperatura otoczenia łożysk

Temperatura ta jest istotna przede wszystkim w systemach wyposażonych w urządzenia automatycznego smarowania uzupełniającego. Temperatura środka smarnego w przewodach doprowadzających będzie w większości wypadków niższa niż bezpośrednio w łożysku. Przy niskiej temperaturze otoczenia smar w przewodach może tak zgęstnieć, że nie będzie odpowiednio transportowany, a tym samym do łożyska nie dotrze wystarczająca ilość środka smarnego.

Zakres prędkości obrotowej łożysk

Oprócz temperatury duży wpływ na działanie rozdzielające powłoki smarnej ma prędkość obrotowa. Także tu należy odpowiednio do niej dobrać środek smarny o właściwej lepkości. Ogólnie obowiązująca zasada głosi, że im wyższa prędkość, tym lepiej rozdzielane są powierzchnie i tym niższą lepkość może mieć środek smarny. Jednak wysoka prędkość obrotowa, znajdująca się w zakresie wartości granicznych dla danych typów łożysk, może prowadzić także do wyższych ubytków i tym samym podwyższenia temperatury łożyska. Wówczas konieczne może się okazać zastosowanie smarowania w obiegu olejowym, pozwalające na schłodzenie oraz filtrowanie oleju.

Przy bardzo niskiej prędkości obrotowej może się zdarzyć, że nie zostanie zagwarantowane pełne rozdzielenie powierzchni. Jeżeli jednak zdarza się to tylko przejściowo, np. podczas podnoszenia obrotów, nie należy spodziewać się żadnych negatywnych skutków. Ewentualnie zaleca się wówczas wypróbowanie środka smarnego z odpowiednimi dodatkami chroniącymi przed zużyciem.

Możliwe zanieczyszczenie łożyska

Zanieczyszczenia miewają różne przyczyny i źródła. Mogą wnikać przez uszczelki i otwory odpowietrzające, ale także pochodzić ze zużywających się sąsiednich elementów maszyny lub być pozostałością po procesie produkcyjnym. Jednak zanieczyszczenia niekiedy są także wprowadzane wraz ze środkiem smarnym, np. gdy nie był on właściwie magazynowany. Wówczas dostają się w sposób niezamierzony do całego układu podczas smarowania uzupełniającego lub wymiany oleju. Za zanieczyszczenia uważa się, oprócz cząsteczek stałych, także wilgoć i substancje chemiczne.

W wypadku środka smarnego, a także całego układu smarowania, oprócz różnych czynników technicznych, decydującą rolę odgrywają także koszty. Aby uzyskać optymalny efekt przy uwzględnieniu obu tych aspektów, należy postępować z rozwagą przy ustalaniu wymogów odnośnie tego układu. Pominięcie pewnych kwestii często jest przyczyną późniejszych problemów. Z drugiej strony postawienie przesadnie wysokich wymagań wobec środka smarnego lub przyjęcie nierealnych założeń odnośnie warunków eksploatacji może przyczynić się do powstania dodatkowych kosztów. Biorąc pod uwagę dużą ilość dostępnych środków smarnych, warto skorzystać z pomocy i doradztwa ich producentów. Posiadają oni niezbędne know-how, także w odniesieniu do trudnych przypadków.

Oto kilka przykładów, jak smarowanie może wpływać na funkcjonowanie łożysk.

Przykład 1: łożysko walcowe w przekładni wału odbioru mocy

W ramach teoretycznych rozważań nad łożyskiem w przekładni wału odbioru mocy, postanowiono bliżej zbadać także kwestię smarowania. Okazało się przy tym, że w danych warunkach przeznaczony do tego łożyska olej smarny ma zbyt niską lepkość, by móc wytworzyć wystarczająco nośną warstwę smarną. Logicznym następstwem tego stanu byłoby zwiększone zużycie i skrócona żywotność. Dlatego producent łożyska zalecił użycie oleju smarnego o wyższej lepkości, czyli gęstszego.

Dla pewności przeprowadzono próbę praktyczną. Napełniono dwie przekładnie o takiej samej budowie porównywalnymi olejami smarnymi i eksploatowano je przez 500 godzin. Podczas dokonywanej po zakończeniu doświadczenia oceny na powierzchniach funkcyjnych łożysk, w których zastosowano rzadki olej, stwierdzono wyraźne przebarwienia i pierwsze oznaki zużycia (fot. 1). W tych łożyskach, w których zastosowano gęstszy olej, nie stwierdzono natomiast żadnych śladów zużycia (fot. 2).

Przykład 2: łożysko baryłkowe wzdłużne w pompie wody chłodzącej w elektrowni cieplnej

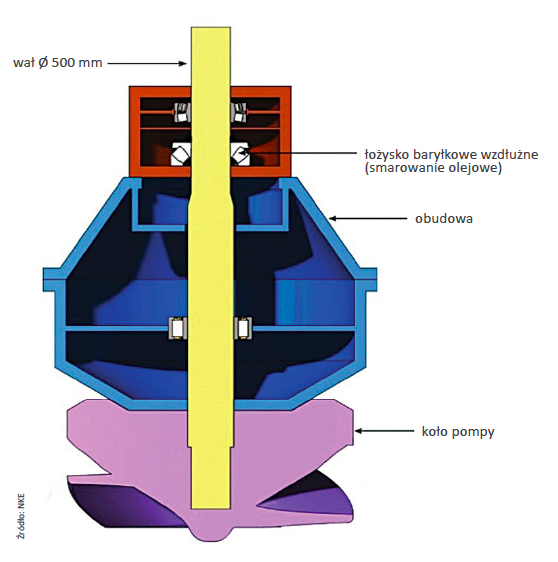

Podczas eksploatacji próbnej dużej pompy z betonową obudową spiralną, czyli pompy odśrodkowej z wałem pionowym i obudową odlaną z betonu (rys. 4), dochodziło do powtarzającego się przekraczania dopuszczalnej temperatury roboczej łożyska osiowego napędu, powodującego jego automatyczne wyłączanie. Po bliższej analizie stwierdzono, że przyczyną jest zastosowanie niewłaściwego oleju smarnego. Używano tu czystego oleju hydraulicznego, który zarówno pod względem składu, czyli dodatków, jak i swojej lepkości w najmniejszym stopniu nie odpowiadał wymogom tego łożyska.

Stwierdzona wysoka temperatura robocza była bezpośrednim skutkiem silnego

kontaktu powierzchni metalowych, zwłaszcza między powierzchniami czołowymi elementów tocznych a obrzeżem prowadzącym pierścienia wewnętrznego łożyska (rys. 3). Już po krótkim czasie doprowadziło to do nieodwracalnych uszkodzeń powierzchni funkcyjnych łożyska, co wykluczało jego długotrwałą i bezpieczną eksploatację. Konieczna była wymiana łożyska i poniesienie związanych z tym wysokich nakładów pracy oraz kosztów.

Zmiana oleju na odpowiadający wymogom łożysk baryłkowych wzdłużnych, o odpowiednio wysokiej lepkości, umożliwiła bezpieczne rozdzielenie powierzchni stycznych i uzyskanie niższej temperatury roboczej. Obecnie całe urządzenie jest eksploatowane bez żadnych zakłóceń od 2009 r.

Przykład 3: łożysko kulkowe zwykłe w pompie śrubowej

W przedstawionej aplikacji mowa jest o pompie śrubowej, służącej do zaopatrywania w paliwo okrętowych silników Diesla, przy użyciu oleju ciężkiego i lekkiego. W celu łatwiejszego transportu oleju i wprowadzenia go do komory spalania jest on uprzednio silnie podgrzewany. Tym samym łożyska wrzecion tłoczących pompy są narażone na działanie wysokich temperatur.

Aby móc bezpiecznie wdrożyć pożądaną, prostą koncepcję łożyska, a mianowicie łożysko kulkowe zwykłe z uszczelkami, przeprowadzono analizę teoretyczną. Z szacowaną początkowo przez klienta temperaturą łożyska wynoszącą 150°C nie udało się jednak znaleźć zadowalającego rozwiązania. Obliczony na podstawie takiej temperatury roboczej okres użytkowania smaru i związana z nim żywotność łożyska były znacznie poniżej wymaganych wartości.

Po konsultacji z klientem przeprowadzono pomiar temperatury w jednostce doświadczalnej w celu ustalenia rzeczywistych warunków eksploatacyjnych. Wynikiem była maksymalna temperatura łożyska wynosząca 130°C. Wybór odpowiedniego dla tego zakresu temperatur środka smarnego, dokonany wspólnie z producentem środków smarnych, oraz maksymalizacja zawartej w łożysku ilości smaru pozwoliły na osiągnięcie wymaganego okresu użytkowania.

Podsumowanie

Jak wynika z przedstawionych przykładów, niewielkie dopasowanie w zakresie smarowania pozwala znacząco poprawić bezpieczeństwo eksploatacji i trwałość łożyska. Oznacza to także redukcję kosztów, również kosztów następstw przedwczesnej dysfunkcji łożyska. Ogólnie należy przyjąć, że im wcześniej zostanie przeanalizowana kwestia smarowania, tym łatwiej i taniej będzie można zapobiec ewentualnym problemom.

Autorzy: Daniel Stöckl i Klaus Grissenberger są specjalistami ds. technicznych w firmie NKE Austria.

Tekst pochodzi z nr 5/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.