Dzięki wdrożeniu opartej na monitorowaniu stanu i predykcyjnej strategii konserwacji możliwa jest minimalizacja przestojów, zwiększenie produktywności oraz zmniejszenie kosztów.

Każdego roku na świecie instalowanych jest ok. 300 mln silników elektrycznych, wśród których 40 mln to urządzenia nowe. W większości wypadków każdemu z tych silników towarzyszą pomocnicze układy mechaniczne, takie jak pompy, wentylatory, przekładnie, sprężarki i układy przeniesienia napędu.

Silniki są zasadniczo niezawodne, ponieważ jednak są kluczowym elementem wielu różnych procesów przemysłowych, stanowią jednocześnie potencjalne pojedyncze źródła awarii. Gdy silnik lub jeden z jego głównych układów pomocniczych przestanie działać, efekt – w postaci przestoju i utraty przychodów – będzie katastrofalny dla całego zakładu. Co prawda, profesjonalna organizacja zawsze dba o to, by dysponować odpowiednimi komponentami zamiennymi, jednak posiadanie urządzenia zastępczego nie pozwala przewidzieć awarii ani wyeliminować czasu niezbędnego do przywrócenia działania.

Na szczęście przedsiębiorstwa z wielu różnych branż mają obecnie dostęp do rozwiązań pozwalających na monitorowanie stanu maszyn (condition-based monitoring – CBM). Dzięki ich zastosowaniu można zapewnić ciągły monitoring pracy silników, pomp, przekładni i wielu innych kluczowych urządzeń przemysłowych, a w efekcie zmniejszyć przestoje, zwiększyć produktywność oraz osiągnąć lepszy wynik finansowy. Ponadto predykcyjne utrzymanie ruchu (predictive maintenance – PdM) pozwala na przewidywanie awarii oraz określenie, jakie prace serwisowe będą niezbędne, by zapobiec jej wystąpieniu. Coraz więcej przedsiębiorstw zaczyna postrzegać CBM i PdM jako strategie podstawowe, które należy wdrożyć w zakładzie.

Przełomowa technologia w UR

Inteligentna konserwacja jest bardzo ważnym czynnikiem rozwoju czwartej rewolucji przemysłowej i kluczowym elementem koncepcji inteligentnej fabryki. Bazuje ona właśnie na wykorzystaniu CBM i PdM – rozwiązań umożliwiających ciągłe monitorowanie aktywów w celu wykrywania wczesnych sygnałów wskazujących na możliwość wystąpienia awarii. Utrzymanie ruchu oparte na monitorowaniu stanu maszyn pozwala na wykonywanie czynności serwisowych dokładnie w momencie, gdy monitorowany parametr osiągnie niezadowalający poziom, zaś predykcyjne utrzymanie ruchu opiera się na wzorach i modelach uzupełniających pomiary prowadzone z użyciem czujników; prace konserwacyjne przeprowadzane są na podstawie analizy monitorowanych parametrów. Predykcyjnymi wskaźnikami nieprawidłowego działania urządzeń są np. wzrost temperatury, zbyt duży hałas i nadmierne drgania. Pozwalają one na wczesne wykrycie symptomów awarii i ostrzeżenie o możliwości jej wystąpienia.

W przypadku działań mających na celu zapobieganie awariom urządzeń przemysłowych szczególnie sprawdza się popularne powiedzenie, że czas to pieniądz. Wykrycie ukrytych problemów dzięki narzędziom monitorowania stanu maszyn (CBM), zanim oznaki awarii staną się oczywiste, naprawdę się opłaca. Innymi słowy, należy stosować środki proaktywne, oparte na zaawansowanej analizie danych, pozwalającej przewidywać awarie urządzeń i zapobiegać im, zamiast podejmować wyłącznie reaktywne działania. Połączenie różnych metod wykrywania symptomów pogorszenia stanu maszyn (rys. 1) pozwala na wczesne, niezawodne i efektywne wykrywanie awarii.

Jeszcze do niedawna tylko duże, zaawansowane zakłady, takie jak elektrownie jądrowe, dysponowały zasobami finansowymi pozwalającymi na wykorzystanie korzyści płynących z CBM. Obecnie, dzięki rozwojowi technologii, CBM i PdM stosowane są w coraz większej liczbie sektorów przemysłowych, gdzie zapewniają lepszy wgląd w stan pracujących tam maszyn.

CBM ewoluuje od platformy wykrywania awarii do systemu, który jest w stanie faktycznie przewidywać problemy i sugerować najlepsze kierunki działania. W przyszłości sztuczna inteligencja (artificial intelligence – AI) i uczenie maszynowe (machine learning – ML) zapewnią jeszcze większe możliwości przewidywania i zapobiegania, dzięki którym procesy utrzymania ruchu staną się jeszcze bardziej inteligentne.

Rozwiązywanie problemów związanych z produkcją

Systemy CBM wspomagane przez AI i ML to wydajny zestaw narzędzi, pozwalający na rozwiązywanie złożonych problemów związanych z produkcją na poziomie daleko wykraczającym poza możliwości operatorów i współpracujących z nimi integratorów systemów. Nieprzerwane monitorowanie stanu maszyn oferuje ogromne korzyści w zakresie bezpieczeństwa, dostępności i wydajności wszystkich systemów technicznych i maszyn przemysłowych.

Elastyczna i adaptowalna technologia CBM pozwala firmom na wdrożenie jednego lub kilku systemów testowych równocześnie. To z kolei umożliwia jednoczesne monitorowanie różnych urządzeń przemysłowych w celu określenia, które z rozwiązań najlepiej sprawdzi się w danym zastosowaniu. Ponadto niskie początkowe wydatki inwestycyjne i zgodność z procesami wewnętrznymi pozwalają na łatwe wdrożenie pozytywnie ocenionego systemu.

Coraz więcej maszyn i urządzeń jest w stanie komunikować swój stan roboczy na bieżąco, dzięki czemu wymieniane są dopiero wówczas, gdy naprawdę ulegną zużyciu, a nie wtedy, gdy przewiduje to ustalony plan konserwacji. Utrzymanie ruchu, wspierane w coraz większym stopniu przez dostawców oprogramowania oraz rozwiązań AI, ML i BES (back-end), staje się więc bardziej inteligentne. Wymienione rozwiązania stanowią kluczowy element ekosystemu utrzymania ruchu i zapewniają podstawy kompletnych i adaptowalnych platform CBM i PdM. Dotyczy to sprzętu, oprogramowania i związanych z nimi usług.

Czym jest iCOMOX?

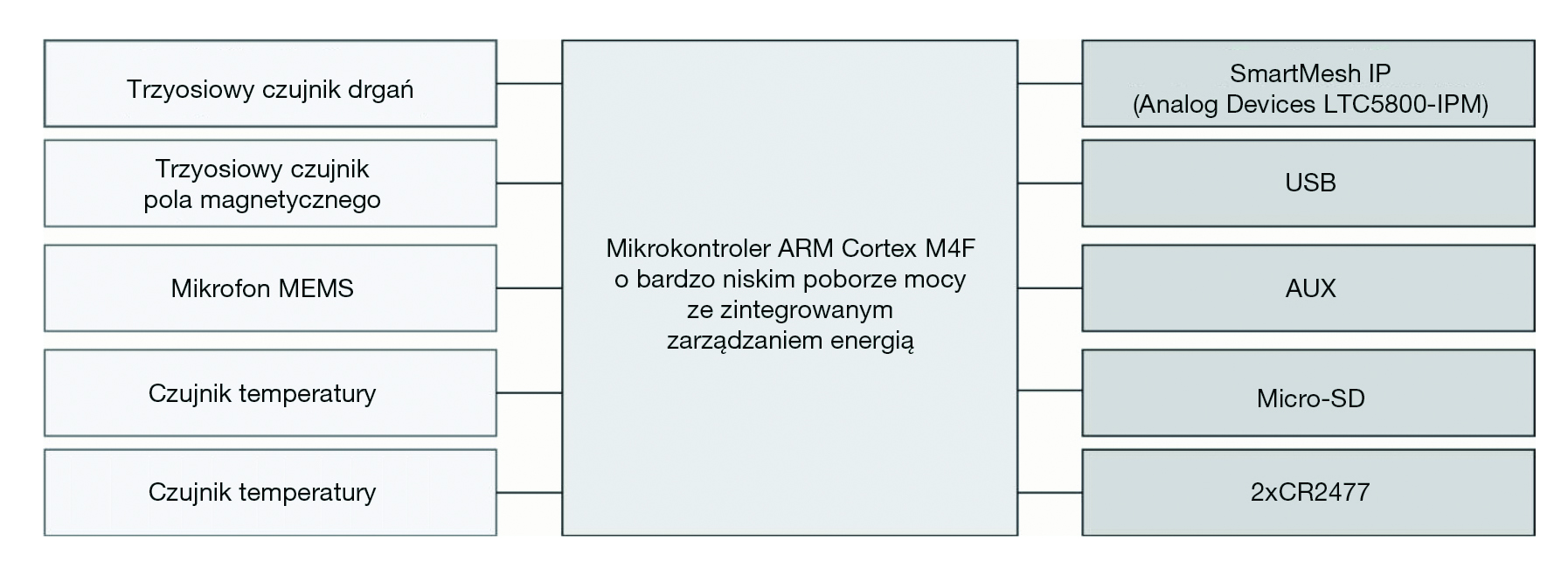

iCOMOX – Intelligent Condition Monitoring Box – to rozwiązanie oferowane przez firmę Shiratech Solutions. Jest to otwarta wbudowana platforma deweloperska, służąca do monitorowania stanu (CBM) zasobów przedsiębiorstwa – maszyn, urządzeń czy instalacji przemysłowych. ICOMOX w sposób ciągły monitoruje warunki pracy urządzeń w celu identyfikacji istniejących i potencjalnych awarii, korzystając z wbudowanej inteligencji opartej na połączeniu różnych metod wykrywania takich symptomów, jak drgania, rozkład natężenia pola magnetycznego, temperatura czy dźwięk (rys. 2). Połączenie danych z różnych czujników zwiększa wydajność wbudowanej inteligencji. W rezultacie możliwe jest szybsze i bardziej niezawodne wykrywanie awarii maszyn.

Platforma iCOMOX wykorzystuje najnowocześniejsze technologie o niskim poborze mocy. Serce platformy stanowi mikrokontroler Analog Devices ADuCM4050 ARM Cortex M4F (MCU) o bardzo niskim poborze mocy, wyposażony w funkcje zarządzania energią. Czujnik drgań to cichy, trzyosiowy przyspieszeniomierz Analog Devices ADXL356 o paśmie analogowym 1,5 kHz, zaś za wybudzanie układu odpowiada wymagający wyjątkowo małej mocy, bardzo czuły przyspieszeniomierz Analog Devices ADXL362. Pozostałe, wymagające małej mocy komponenty to czujnik temperatury Analog Devices ADT7410 o dokładności ±0,5°C i 16-bitowej rozdzielczości, trzyosiowy czujnik pola magnetycznego Bosch BMM150 oraz wysokiej jakości mikrofon cyfrowy MEMS z podwójną tylną płytką. Na życzenie klienta do MCU mogą zostać bezpośrednio podłączone dodatkowe czujniki.

Do zapewnienia łączności bezprzewodowej w trudnych środowiskach przemysłowych iCOMOX wykorzystuje rozwiązanie o dużej niezawodności i wytrzymałości oraz wyjątkowo niskim poborze mocy: sieć SmartMesh®IP, która zbudowana jest z wysoce skalowalnej, samokształtującej się i automatycznie optymalizującej, wieloskokowej siatki węzłów bezprzewodowych. Węzły oparte są na układach SoC LTC5800-IPM działających w pasmie 2,5 GHz, korzystających ze standardu IEEE 802.15.4e. Oznacza to, że każde urządzenie iCOMOX może działać jednocześnie jako węzeł sieci do przekazywania danych i system akwizycji danych. Menedżer sieci monitoruje parametry sieci w czasie rzeczywistym i zarządza nią, a także zbiera dane z modułów iCOMOX, korzystając z dedykowanej aplikacji. Na początku 2020 r. wprowadzono ponadto rozwiązania NBIOT i Ethernet IP PoE (Power-over-Ethernet).

Instalacja iCOMOX jest szybka i łatwa. Urządzenia umieszczone w obudowach klasy IP66 posiadających certyfikaty CE i FCC są bardzo kompaktowe. Oferta obejmuje szereg adapterów montażowych, zaprojektowanych tak, aby pasowały do bardzo wielu urządzeń. Urządzenia iCOMOX można zainstalować w istniejących aktywach lub zintegrować w wyposażeniu OEM.

Interfejs jest przyjazny dla użytkownika i dostępny z dowolnego miejsca; obejmuje on funkcje raportowania w czasie rzeczywistym oraz rozmaite pulpity nawigacyjne. Pracownicy fizycznie obecni w dowolnym miejscu na świecie mogą śledzić na ekranie komputera lub urządzenia mobilnego stan wyposażenia i innych aktywów i otrzymywać natychmiastowe alarmy, gdy tylko wykryte zostanie potencjalne zagrożenie. Użytkownicy mogą także konfigurować poziomy ostrzegania i alarmowania oraz zdarzenia, dla których generowane będą sygnatury czasowe.

W pełnym wykorzystaniu całej wartości dodanej oferowanej przez bezprzewodowe, akumulatorowe systemy monitorowania stanu, takie jak iCOMOX, pomaga wbudowana sztuczna inteligencja. Lokalna konwersja danych z czujników na dane inteligentne, dokonywana przez algorytmy AI wbudowane w iCOMOX, pozwala na zmniejszenie przepływu danych i, w konsekwencji, mniejsze zużycie energii niż w przypadku bezpośredniej transmisji surowych danych z czujników do krawędzi sieci lub chmury.

Na żądanie zaawansowana analiza danych może być przeprowadzana w chmurze – iCOMOX obsługuje wiele różnych platform i rozwiązań chmurowych.

Możliwości zastosowania

iCOMOX jest adresowany do bardzo różnych klientów, od start-upów przez małe i średnie przedsiębiorstwa oraz integratorów systemów po duże przedsiębiorstwa i instytucje badawcze.

Przedsiębiorstwa z bardzo różnych branż mogą wykorzystywać iCOMOX do ciągłego monitorowania wielu różnych aktywów, w tym:

- silników elektrycznych, pomp, przekładni i innych zasobów powszechnie wykorzystywanych w procesach produkcyjnych i spedycyjnych;

- urządzeń wiertniczych, silników elektrycznych i innego ciężkiego sprzętu na budowach;

- wind, chodników ruchomych, schodów ruchomych, urządzeń chłodniczych i systemów HVAC;

- urządzeń medycznych wyposażonych w silniki elektryczne;

- pomp i urządzeń w zakładach petrochemicznych;

- floty samochodowej, autobusowej, kolejowej i lotniczej;

- mostów, budynków, wież, rurociągów.

- iCOMOX zapewnia następujące korzyści:

- możliwość digitalizacji systemów utrzymania ruchu;

- zwiększenie czasu bezawaryjnej pracy maszyn oraz związane z tym oszczędności finansowe dzięki opartemu na monitorowaniu stanu i predykcyjnemu utrzymaniu ruchu;

- wydłużenie okresu użytkowania aktywów dzięki monitorowaniu ich stanu w czasie rzeczywistym i przewidywaniu awarii;

- usprawnienie operacji dzięki zdalnemu zarządzaniu i automatycznemu generowaniu zleceń proaktywnych napraw;

- optymalizacja i dokładna regulacja procesów produkcyjnych w celu maksymalizacji ich wydajności;

- łatwość instalacji, użytkowania oraz obsługi przy minimalnych kosztach początkowych.

Pierwsze kroki

Rozpoczęcie pracy z platformą iCOMOX jest łatwe i tanie. Przedsiębiorstwo nie musi być światowym gigantem, aby móc wykorzystać tę najnowocześniejszą technologię. ICOMOX stanowi pozbawiony ryzyka punkt startowy, od którego firma może rozpocząć wdrożenie rozwiązań do monitorowania stanu swoich zasobów.

Implementacja wymaga minimalnego wsparcia w postaci finansowania, czasu i wiedzy personelu przedsiębiorstwa. ICOMOX zapewnia także adaptowalną i skalowalną platformę

bazową, pozwalając organizacjom na zrekonfigurowanie i rozszerzenie ich zasobów monitorujących, gdy tylko pojawi się taka potrzeba.

iCOMOX można wdrożyć jako rozwiązanie gotowe lub zindywidualizowane, opracowane we współpracy z Shiratech Solutions, Arrow i Analog Devices.

Wykorzystanie zalet, które oferuje ta platforma, jest proste dzięki zestawowi ewaluacyjnemu iCOMOX Kit (numer części: SRT-ICOMOX-KIT). Jest to otwarta platforma deweloperska i ewaluacyjna, pozwalająca użytkownikom na szybkie i łatwe wdrożenie i uruchomienie rozwiązań. Zestaw obejmuje urządzenia iCOMOX, bezprzewodowy moduł USB, zestaw montażowy, kabel USB, bezpłatny zestaw do tworzenia oprogramowania (Software Development Kit SDK) oraz oprogramowanie iCOMOX Monitor. Zestaw pozwala na zbieranie danych z czujników oraz podstawową analizę sygnałów dotyczących czasu i częstotliwości.

Aby uzyskać wsparcie w zakresie bardziej złożonych zastosowań wymagających połączenia z chmurą, prosimy o kontakt z firmą Arrow.

Podsumowanie

Nowoczesne zakłady przemysłowe muszą sprostać wyzwaniom dzisiejszego rynku, takim

jak krótkie terminy dostaw, narzucane przez coraz bardziej wymagających klientów działających w niezwykle konkurencyjnym świecie biznesu. Awaria jednego silnika lub innego kluczowego urządzenia może szybko doprowadzić do przestoju w produkcji, a co za tym idzie – rozczarowania partnerów biznesowych i znaczących strat finansowych. Wbudowane platformy CBM, takie jak iCOMOX, mogą pomóc w zwiększeniu produktywności i rentowności zasobów.

Inteligentne czujniki raportują stan krytycznych aktywów, zanim nastąpi awaria skutkująca wyłączeniem komponentu. A ponieważ nagła, gwałtowna awaria urządzenia może spowodować poważne obrażenia u pracowników, wykorzystanie platformy iCOMOX pozwala przedsiębiorstwom na tworzenie bezpiecznych miejsc pracy.

Dzięki rozwiązaniom opartym na iCOMOX przedsiębiorstwa mogą przejąć kontrolę nad swoimi kluczowymi zasobami i w ten sposób zminimalizować wahania produkcji, zwiększyć

jej wydajność, zredukować nakłady kapitałowe i operacyjne (CAPEX i OPEX), a jednocześnie poprawić bezpieczeństwo miejsca pracy.

e-mail: cbm.gc.pl@arrow.com