Na pierwszy rzut oka może się zdawać, że wszystkie wózki jezdniowe są podobne, istnieją jednak pewne istotne różnice, które w znaczny sposób wpływają na właściwości eksploatacyjne i koszt. Osoba dokonująca zakupów powinna przeanalizować te różnice i wybrać taki system, który będzie najlepiej pasował do konkretnego zastosowania.

Wymagana ładowność

Podczas wybierania wózka jezdniowego bardzo ważnym czynnikiem, jaki należy wziąć pod uwagę, jest planowane obciążenie. Jeśli wszystkie ładunki będą mniej więcej takie same, to sprawa jest prosta. Jeśli nie, to należy brać pod uwagę najtrudniejsze przypadki albo obciążenia typowe.

|

|

|

Rys. 1. Liczba wózków, jaką można bezpiecznie holować, zależy od kilku czynników |

Najpierw trzeba wybrać wielkość powierzchni ładunkowej lub wymiar platformy. Tutaj, wielkość lub rodzaj platformy będzie zależeć od rodzaju ładunków, jakie będą na niej przewożone. Z kolei wymiary platformy ładunkowej trzeba rozpatrywać łącznie z wymaganą dla niej szerokością ciągu komunikacyjnego oraz praktyczną długością składu, jaki będzie można bezpiecznie pociągnąć. Oczywiście proces ten wymaga pewnych kompromisów.

Całkowity ciężar ładunku jest ważny, ale należy również wziąć pod uwagę środek ciężkości. W przypadku wyższych załadunków poważnym ryzykiem jest skręcanie – rampy czy nawet nierówności podłogi mogą całkowicie uniemożliwić przewożenie ładunków jeden na drugim. O parametrach ładowności wózka jezdniowego (przyczepy) decyduje zespół jezdny i rama lub jej konstrukcja. Parametry te decydują o maksymalnym obciążeniu oraz o równomiernym rozłożeniu ładunku na całej platformie wózka. Oprócz maksymalnego ciężaru ładunków należy wziąć pod uwagę możliwość wstrząsów ładunku ze względu na nieprawidłowe techniki ładowania i rozładowywania czy też różne przeszkody na podłodze. Inżynierowie zajmujący się projektowaniem powinni starać się przewidzieć, w jaki sposób operatorzy mogą wykorzystywać systemy przyczep.

Podstawowe rodzaje wózków

Podwozie i system kół wraz z układem sterowania mają podstawowy wpływ na eksploatację i czas pracy urządzenia. Podwozie wpływa na stateczność, trzymanie się toru jazdy oraz na siłę uciągu.

Istnieje pięć podstawowych kategorii układów sterowania przyczepami wózków jezdniowych: kółko samonastawne, siodło, sterowanie na cztery koła, automatyczne sterowanie na dwa koła i automatyczne sterowanie na cztery koła. Wszystkie one mają wbudowaną funkcję podążania jednolitym torem, niezbędną dla przyczep (tak aby każda przyczepa podążała mniej więcej śladem poprzedniej). Różnią je cena i właściwości eksploatacyjne. Każdy z wymienionych systemów sterowniczych został omówiony w tabeli.

Stabilność toru jazdy

Precyzyjne trzymanie się toru jazdy ma znaczenie podstawowe dla sprawnego układu przyczepy. Zalety tej cechy są rozliczne, począwszy od wymaganej minimalnej szerokości ciągów komunikacyjnych (oszczędność) po mniejszą ilość kolizji i uszkodzeń naroży podczas pokonywania zakrętów (dalsze oszczędności). Ogólnie rzecz biorąc, precyzja, z jaką przyczepa podąża wyznaczonym torem, jest związana z rodzajem i złożonością systemu sterowania. Kółko samonastawne i siodło należą do najmniej precyzyjnych rozwiązań, podczas gdy naczepy wyposażone w sterowanie na cztery koła charakteryzują się najlepszą stabilnością toru jazdy.

Precyzja manewrowania wózkiem jezdniowym zależy od tego, gdzie i jak on będzie wykorzystywany, niestety, jest ona w sprzeczności z podążaniem wyznaczonym torem. To znaczy, że im lepiej przyczepa podąża śladem podczas holowania, tym trudniej manewrować nią samodzielnie.

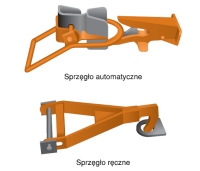

Liczba przyczep (wózków jezdniowych doczepnych), jaką można bezpiecznie holować, to kolejny istotny czynnik. Istnieje matematyczna współzależność pomiędzy długością wózka, jego szerokością a szerokością drogi oraz liczbą holowanych wózków (rys. 1).

Wysoka wydajność produkcji wymaga zazwyczaj transportu dużej ilości ładunków w jak najdłuższych składach. Z drugiej strony, dłuższe składy wymagają szerszych skrzyżowań dróg transportowych, a szersze drogi zmniejszają dostępną przestrzeń magazynową. Z tej przyczyny trudno znaleźć dobre rozwiązanie, ale słuszną zasadą jest ograniczenie liczby wózków do pięciu.

Istotnym czynnikiem jest rodzaj stosowanego urządzenia sprzęgającego (sprzęgu). Stosunkowo szeroki „uchwyt” na automatycznych urządzeniach sprzęgających sprzyja znacznym ruchom bocznym szczęk przyczepy. Ma to negatywny wpływ na stabilność toru jazdy wózka, co z kolei wymaga szerszej drogi transportowej i ograniczenia długości składu.

Stateczność

O stateczności wózka decyduje przede wszystkim położenie i ukierunkowanie układu jezdnego. Każda przyczepa z nieruchomym układem jezdnym stanowi ryzyko dla stateczności podczas ładowania. Warunkiem prawidłowego holowania przy nieruchomym układzie jezdnym jest dobre ustawienie względem przodu tylnej krawędzi platformy. Istnieje bowiem ryzyko, że ktoś może przeładować tylną część platformy i spowodować przechył. Jeśli ładunki są ułożone wysoko, środek ciężkości wózka podnosi się, co podczas pokonywania zakrętów stwarza ryzyko przechylenia się. Szczególnie podatne na przechył są koła miękkie, na przykład pneumatyczne. Presja wydajności może skłaniać pracowników zajmujących się załadunkiem do zbyt wysokiego lub zbyt szybkiego ładowania produktów. Szczególnie niebezpieczne jest połączenie obu tych sposobów ładowania.

|

Systemy sterowania wózkami jezdniowymi

|

Rampy stanowią problem w przypadku sterowania siodłem, automatycznego sterowania na cztery koła oraz wózków sprzęganych za pomocą złączy automatycznych. Sprzęgła automatyczne mogą się przekręcić w taki sposób, że się rozłączą, co oczywiście stanowi potencjalne zagrożenie dla bezpieczeństwa. Łączące drążki sterownicze są wrażliwe na rampy i w ekstremalnych przypadkach mogą się wyginać na podłożu. Jeśli mamy do czynienia z rampami, należy ustalić proste drogi wjazdu i zjazdu i egzekwować wolne poruszanie się w górę i w dół.

W przypadku wózków sterowanych za pomocą siodła, a szczególnie tych ze sterowaniem na cztery koła, stateczność stanowi szczególne wyzwanie. Pomimo oczywistego faktu, że koła znajdują się na krawędziach zewnętrznych, zespół osi pojazdu jest „przymocowany” wzdłuż środkowej linii wózka. Pojedynczy zespół siodła sterowniczego, znajdujący się na tej linii środkowej, stanowi jedyne boczne oparcie dla przodu pojazdu. W przypadku wózków ze sterowaniem na cztery koła stateczność boczna wynika jedynie z obecności siodła na obu ich końcach.

Rozwiązania konstrukcyjne

Przypadkowemu obserwatorowi może się zdawać, że najważniejszym czynnikiem decydującym o „wytrzymałości” wózka jest wielkość ram. Jednak prawda wychodzi na jaw dopiero po obejrzeniu konstrukcji wzmocnień, znajdujących się pod platformą wózka. Do uzyskania wzdłużnego ciągu każda naczepa potrzebuje szyny środkowej. Żeby wózek wytrzymał duże siły ciągu działające na niego wzdłużnie z dwóch końców, niezbędne są odpowiednie wzmocnienia. Wyjątkowo ciężkie ładunki mogą wymagać dwóch szyn środkowych, położonych w pobliżu lub na linii środkowej wózka.

Innym potencjalnym problemem jest załadunek boczny. Operatorzy wózków widłowych mogą od czasu do czasu źle ocenić wysokość swojego ładunku i wysokość platformy wózka jezdniowego i uderzyć w jego boczną ramę widłami bądź też samym ładunkiem. Takie kolizje narażają na działanie dużych sił łożyska osi lub ograniczniki z drugiej strony kół.

Dodatkowe siły boczne mogą być generowane podczas pracy wózka, szczególnie załadowanego. Siły boczne są generowane przy pokonywaniu zakrętu przez wózek. W niektórych przypadkach narożniki umieszczane w celu zabezpieczenia systemów składowania na końcach dróg transportowych w niektórych dużych magazynach stają się „słupami do ocierania” dla wózków oraz źródłem ogromnych sił bocznych.

Podpory osi lub też stalowe płyty przyspawane pomiędzy poprzecznicami ramy są bardziej odporne na działanie tych sił niż sztywne kółka samonastawne. Kółka samonastawne można dodatkowo usztywniać płytami narożnymi, również podpory osi mogą być wzmocnione bocznie. Rozważne planowanie obejmuje zazwyczaj rozpatrywanie „najgorszego scenariusza”, a dokonując wyboru, należy brać pod uwagę obciążenia takie jak siły boczne. Wielkość płaszczyzny siodła, szczególnie w przypadku wózków ze sterowaniem na cztery koła, wpływa na stabilność boczną. Siodła o mniejszych średnicach mogą być odpowiednie dla danego ładunku w warunkach statycznych, ale mogą się okazać całkowicie nieprzydatne podczas transportowania załadowanego wózka. Ogólnie rzecz biorąc, większa płaszczyzna siodła oznacza większą stabilność boczną.

|

|

|

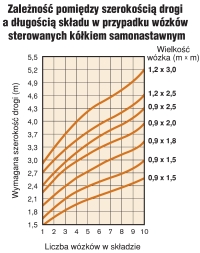

Rys. 2. Sprzęgła automatyczne bardzo łatwo łączyć, ale trudniej rozłączyć. Odwrotnie jest ze sprzęgłami ręcznymi |

Sztywność można opisać jako odporność wózka na wichrowanie i uginanie (deformacje). Największy wpływ na sztywność ma konstrukcja platformy wózka i podwozia. Przyczepy składające się z samej ramy, bez platformy, zazwyczaj są zbudowane z rur. Wózki ze stalowymi platformami są najbardziej sztywne, często mają one wzmacniający kształtownik. Platformy drewniane mają ramy wzmocnione na rogach; w wersjach cięższych są stosowane kształtowniki, a płyty platformy są przymocowane i zabezpieczone blachami na rogach. Różne wielkości wzmocnień i ich rozmieszczenie mogą stanowić o podstawowych różnicach ofertowych wózków przy przetargach, choć nie są one oczywiste na pierwszy rzut oka.

Ergonomia

Wózki jezdniowe można ze sobą łączyć i rozłączać, w zależności od potrzeb. Proces ten zależy od budowy urządzenia sprzęgającego (rys. 2).

Sprzęgło automatyczne, jak sama nazwa sugeruje, pozwala na automatyczne sprzęganie wózków jezdniowych. Pętla lub uchwyt może się łączyć ze szczęką kolejnego wózka na wcisk. Wózki rozłącza się przez nastąpienie na pedał szczęki i równoczesne rozepchnięcie obu wózków. Wykonuje się to ręcznie, co niesie ze sobą ryzyko wypadku.

W przypadku sprzęgieł ręcznych konieczne jest podniesienie lub opuszczenie rozwidlonej dźwigni i włożenie jej lub wyjęcie z otworu sąsiedniego wózka. Mocowanie wózków podczas obniżania dźwigni (haka) może stanowić problem ergonomiczny. Hak łatwiej uchwycić, jeśli przymocuje się do niego odpowiednie uchwyty.

Koła

Właściwy dobór kół może okazać się najważniejszym elementem gwarantującym codzienną sprawną pracę wózka. Podstawowe czynniki, jakie należy wziąć pod uwagę, to ładowność i maksymalna prędkość. Istotne są również przewidywane obciążenia boczne, zastosowanie, podłoga i zabezpieczenie ładunku, jak również obciążenia uderzeniowe. Czynniki ograniczające to zazwyczaj wysokość platformy ładunkowej oraz koszt.

Koła wyposażone w proste łożyska toczne zazwyczaj nie są odpowiednie. Nie stawiają one żadnego oporu siłom bocznym, które zawsze występują przy pracy wózków jezdniowych. Ponadto nie nadają się do pracy ciągłej i przy większych prędkościach, które również są typowe dla wózków.

Do kół wózków jezdniowych najlepsze są łożyska toczne stożkowe. Nadają się one zarówno do dużych prędkości, jak i w trudnych warunkach, wynikających z dużych obciążeń uderzeniowych oraz obciążeń bocznych, jakie mają miejsce podczas pokonywania zakrętów. Są one najlepsze do holowania w warunkach dużych obciążeń.

Precyzyjne łożyska kulkowe oferują zalety ergonomiczne w postaci niewielkich oporów tocznych. Podobnie jak łożyska stożkowe, nadają się zarówno do obciążeń poziomych, jak i pionowych oraz dużych prędkości i ciągłej pracy. Przy wózkach, którymi manewruje się ręcznie, łożyska te stawiają najmniejszy opór toczny, choć ich możliwości przenoszenia obciążeń są mniejsze.

Bardziej miękkie bieżniki kół, czy to pneumatycznych, czy z litej gumy, zapewniają amortyzację ładunków, cichszą pracę oraz lepszą trakcję. Koła twardsze, wykonane z poliuretanu, są bardziej wydajne, również chronią podłoże oraz tłumią częściowo hałas na najbardziej twardych podłożach.

Wady każdego rodzaju bieżnika mogą komplikować wybór. Koła gumowe przenoszą mniejsze obciążenia; poliuretanowe nagrzewają się przy pracy ze stałymi prędkościami; stalowe są hałaśliwe i niszczą podłogę, a oprócz tego mają większą skłonność do ślizgania się na zakrętach (szczególnie wtedy, gdy wózek jest nieobciążony).

Na wybór kół wpływa wysokość platformy wózka. Sugeruje się stosowanie kół większych. System transportu wózkami jezdniowymi to ekonomiczne i elastyczne rozwiązanie. Jeśli jest profesjonalnie zaprojektowany i zbudowany z komponentów wysokiej jakości, dobranych odpowiednio do danej aplikacji, jego zalety są jeszcze większe.

Autor: Dave Lippert i John Yater, Hamilton Caster & Mfg. Co., Hamilton

Wózki sterowane kółkiem samonastawnym mają dwa obrotowe koła samonastawne z jednej strony i dwa sztywne kółka samonastawne z drugiej. Dla charakterystyki właściwości eksploatacyjnych wózka podczas ciągnienia bardzo ważne jest umiejscowienie kół nieruchomych. Typowo, każdy kolejny wózek nieco odchodzi od śladu poprzedniego (do środka przy skręcie), co wymaga nieco szerszych przejść. Ten rodzaj sterowania jest najprostszy i dlatego najbardziej ekonomiczny.

Wózki sterowane kółkiem samonastawnym mają dwa obrotowe koła samonastawne z jednej strony i dwa sztywne kółka samonastawne z drugiej. Dla charakterystyki właściwości eksploatacyjnych wózka podczas ciągnienia bardzo ważne jest umiejscowienie kół nieruchomych. Typowo, każdy kolejny wózek nieco odchodzi od śladu poprzedniego (do środka przy skręcie), co wymaga nieco szerszych przejść. Ten rodzaj sterowania jest najprostszy i dlatego najbardziej ekonomiczny. Sterowanie siodłem podobne jest do sterowania wózkiem dziecięcym, wyposażonym w pojedynczy przegub na kołach przednich i sztywne koła tylne. Również tutaj położenie kół tylnych jest niezwykle istotne dla właściwości eksploatacyjnych wózka. Oś sterownicza jest „przymocowana” do środkowej linii wózka i zazwyczaj łączy się z przyczepą poprzez płaszczyznę siodła. Szerokość przyczepy oraz jej ładowność decydują o wielkości płaszczyzny siodła. Zazwyczaj istnieją „ograniczniki” (limitujące możliwą oś skrętu) zapobiegające nadsterowności naczepy. Wózki te odchodzą nieco od śladów poprzedzającego (do środka przy skręcie), co wymaga nieco szerszych przejść przy skrętach.

Sterowanie siodłem podobne jest do sterowania wózkiem dziecięcym, wyposażonym w pojedynczy przegub na kołach przednich i sztywne koła tylne. Również tutaj położenie kół tylnych jest niezwykle istotne dla właściwości eksploatacyjnych wózka. Oś sterownicza jest „przymocowana” do środkowej linii wózka i zazwyczaj łączy się z przyczepą poprzez płaszczyznę siodła. Szerokość przyczepy oraz jej ładowność decydują o wielkości płaszczyzny siodła. Zazwyczaj istnieją „ograniczniki” (limitujące możliwą oś skrętu) zapobiegające nadsterowności naczepy. Wózki te odchodzą nieco od śladów poprzedzającego (do środka przy skręcie), co wymaga nieco szerszych przejść przy skrętach. Sterowanie na cztery koła nie ma nieruchomych osi. Obie osie są ruchome i są ze sobą połączone za pomocą drążka sterowniczego. Takie ustawienie daje możliwość uzyskania dokładniejszego promienia skrętu i większą stabilność toru jazdy, niż miało to miejsce w przypadku dwóch poprzednich rodzajów sterowania. Wózki z tym sterowaniem są droższe niż sterowane siodłem, przy czym stabilność boczna może być nieco mniejsza. Parametrem, na który należy zwracać uwagę, jest konstrukcja sprzęgła. Optymalne podążanie śladem oraz siłę uciągu uzyskuje się, gdy tylne sprzęgło jest przymocowane do ramy.

Sterowanie na cztery koła nie ma nieruchomych osi. Obie osie są ruchome i są ze sobą połączone za pomocą drążka sterowniczego. Takie ustawienie daje możliwość uzyskania dokładniejszego promienia skrętu i większą stabilność toru jazdy, niż miało to miejsce w przypadku dwóch poprzednich rodzajów sterowania. Wózki z tym sterowaniem są droższe niż sterowane siodłem, przy czym stabilność boczna może być nieco mniejsza. Parametrem, na który należy zwracać uwagę, jest konstrukcja sprzęgła. Optymalne podążanie śladem oraz siłę uciągu uzyskuje się, gdy tylne sprzęgło jest przymocowane do ramy. Wózki sterowane automatycznie (sterowanie na dwa koła) mają system sterowniczy podobny jak w samochodach. Przeguby osiowe kół umożliwiają utrzymanie lepszej stabilności toru jazdy na zakrętach niż przy sterowaniu siodłem. Tak jak poprzednio, tylne koła nie są sterowane, ale muszą być precyzyjnie ustawione dla zapewnienia dokładnego podążania śladem. Z powodu złożoności mechanizmu sterowniczego wózki te są znacznie droższe od sterowanych kółkiem samonastawnym.

Wózki sterowane automatycznie (sterowanie na dwa koła) mają system sterowniczy podobny jak w samochodach. Przeguby osiowe kół umożliwiają utrzymanie lepszej stabilności toru jazdy na zakrętach niż przy sterowaniu siodłem. Tak jak poprzednio, tylne koła nie są sterowane, ale muszą być precyzyjnie ustawione dla zapewnienia dokładnego podążania śladem. Z powodu złożoności mechanizmu sterowniczego wózki te są znacznie droższe od sterowanych kółkiem samonastawnym. Wózki sterowane automatycznie (sterowanie na cztery koła) mają opisany powyżej system sterowniczy zarówno na kołach przednich, jak i tylnych; są one połączone drążkiem sterowniczym, co sprzyja większej koordynacji przy skręcaniu. Sterowanie to pozwala na bardziej dokładne pokonywanie zakrętów, przy jednoczesnym utrzymaniu stabilności bocznej, chociaż ma to swoją cenę. Wózek wyposażony w taki system sterowniczy może kosztować dwa i pół razy drożej niż wózek sterowany kółkiem samonastawnym o takiej samej wielkości platformy ładunkowej.

Wózki sterowane automatycznie (sterowanie na cztery koła) mają opisany powyżej system sterowniczy zarówno na kołach przednich, jak i tylnych; są one połączone drążkiem sterowniczym, co sprzyja większej koordynacji przy skręcaniu. Sterowanie to pozwala na bardziej dokładne pokonywanie zakrętów, przy jednoczesnym utrzymaniu stabilności bocznej, chociaż ma to swoją cenę. Wózek wyposażony w taki system sterowniczy może kosztować dwa i pół razy drożej niż wózek sterowany kółkiem samonastawnym o takiej samej wielkości platformy ładunkowej.