Obecnie silniki serwo do napędu bezpośredniego stają się coraz popularniejsze. Wzrasta zakres ich wielkości oraz dostępność, są więc wykorzystywane w wielu aplikacjach związanych z maszynami.

W świecie automatyki przemysłowej silniki serwo do napędu bezpośredniego oraz silniki z przekładnią mechaniczną (motoreduktory serwo) są często porównywane ze sobą pod kątem zastosowań w podobnych aplikacjach. To nakładanie się obydwu typów często wywołuje wątpliwości użytkowników na temat tego, który typ silnika jest najlepiej dopasowany do konkretnej osi napędu. Obecnie silniki serwo do napędu bezpośredniego, w miarę jak rozszerza się zakres ich wielkości oraz cech, stają się coraz popularniejsze i są wykorzystywane w coraz większej liczbie aplikacji.

Część pierwsza oraz druga artykułu:

Silniki serwo do napędu bezpośredniego a motoreduktory serwo (część 1)

Silniki serwo do napędu bezpośredniego a motoreduktory serwo (część 2)

Atrybuty silników serwo do napędu bezpośredniego

Silnik serwo do napędu bezpośredniego jest zaprojektowany tak, aby obciążenie mogło być bezpośrednio zamontowane do jego kołnierza obrotowego. Aby to zrealizować, silniki te mają duże łożyska o wysokiej nośności, które mogą przenosić obciążenie bez konieczności stosowania dodatkowych wsporników czy łożysk. Bezpośrednie sprzężenie obciążenia z silnikiem eliminuje także luz kątowy oraz elastyczność skrętną, które mogą negatywnie wpływać na działanie tradycyjnego połączenia serwosilnika z przekładnią (motoreduktora).

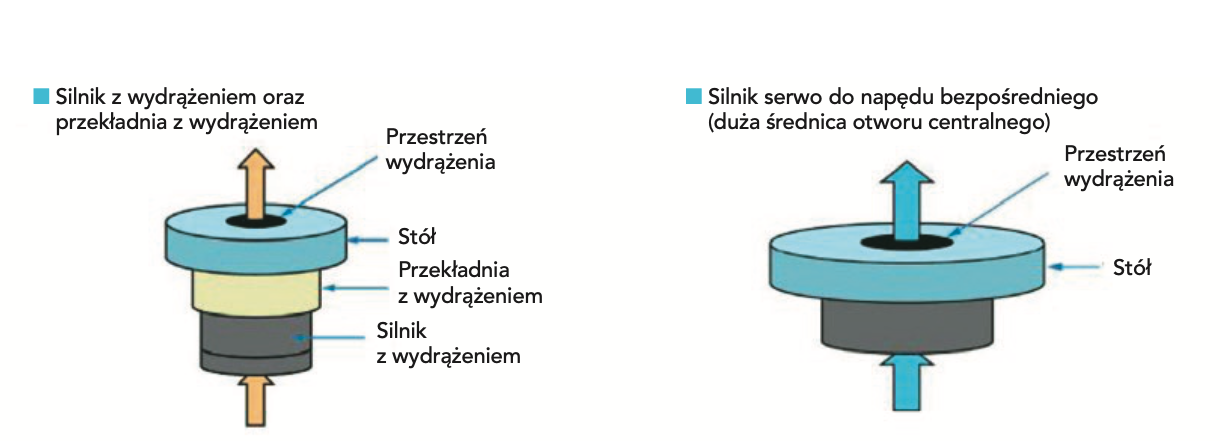

Ta uproszczona konstrukcja mechaniczna, pokazana na rys.1, nadaje się do zastosowań w sytuacjach, gdy dostępna przestrzeń jest ograniczona. Przykładami mogą być tu ramiona robotów, 4- lub 5-osiowe frezarki CNC lub maszyny do produkcji przyrostowej (drukarki 3D). Oszczędności przestrzeni mogą w tych maszynach spowodować redukcję ich gabarytów oraz masy, co poprawia wydajność systemu i obniża koszty.

Większość silników do serwonapędów obrotowych może pracować w znacznie większym zakresie prędkości obrotowych, niż to wymagane w większości aplikacji, jednak często nie generują wystarczającego momentu obrotowego. Dlatego też wykorzystuje się przekładnie zębate lub pasowe do zamiany dużej prędkości obrotowej silników na wymagany moment obrotowy oraz dopasowania bezwładności (inercji) obciążenia, co poprawia tuning (dopasowanie regulatorów serwonapędów). Natomiast silnik do napędu bezpośredniego ma znacznie większą liczbę biegunów oraz uzwojenia zoptymalizowane pod względem generowania wysokiego momentu obrotowego przy niższych prędkościach. Taka konstrukcja powoduje, że silnik ten ma podobne wartości prędkości i momentu obrotowego jak silnik z przekładnią mechaniczną. Dzięki wyeliminowaniu przekładni został także wyeliminowany luz kątowy oraz poprawiona sprawność napędu.

Bezwładność obciążenia a bezwładność silnika

Dopasowanie bezwładności obciążenia do bezwładności silnika (dobranie stosunku inercji) jest ważne pod względem poprawy odpowiedzi częstotliwościowej systemu. Niewłaściwie dopasowany system nie może być dostrojony pod względem optymalnej wydajności, zaś w ekstremalnych przypadkach może stać się niestabilny albo mogą wystąpić w nim oscylacje. Podczas gdy przekładnia mechaniczna redukuje wpływ bezwładności obciążenia na silnik w serwonapędzie proporcjonalnie do kwadratu przełożenia, serwosilniki napędu bezpośredniego muszą wprawiać w ruch pełne obciążenie bezwładnościowe bez pomocy mechanicznej.

Silniki serwo do napędu bezpośredniego wykorzystują dwutorowe podejście do kwestii poprawy odpowiedzi częstotliwościowej – za pomocą zwiększonej bezwładności wirnika oraz wysokiej sztywności mechanicznej. Duża masa oraz duża średnica wirnika zapewniają wystarczającą bezwładność do tłumienia zakłóceń od obciążenia. Takie rozwiązanie redukuje czas ustalania się odpowiedzi układu na wymuszenie oraz zwiększa sprawność systemu. Z drugiej strony wysoka sztywność mechaniczna, w połączeniu z bezpośrednim sprzężeniem obciążenia z kołnierzem obrotowym silnika, zmniejsza możliwość magazynowania energii, co mogłoby doprowadzić do powstania oscylacji i niestabilności serwonapędu.

Ustalanie się odpowiedzi na wymuszenie oraz zakłócenia od obciążenia

Przy prawidłowym zwymiarowaniu silniki serwo do napędu bezpośredniego, w zestawieniu z porównywalnymi motoreduktorami serwo, mogą zaoferować większe możliwości regulacji (tuning), szybsze ustalanie się odpowiedzi na wymuszenie oraz większą odporność na zakłócenia od zmian obciążenia. Brak luzu kątowego, wysoki moment obrotowy oraz doskonałe właściwości dynamiczne to przyczyny tego, że serwosilniki napędu bezpośredniego stały się popularne w obrotowych stołach indeksujących, w których uzyskiwanie bardzo szybkiego i powtarzalnego ruchu dużych obciążeń jest sprawą kluczową. Duży wirnik i łożyska dają też dodatkową korzyść – przesunięcie masy na zewnątrz i zastosowanie wału drążonego udostępnia środek geometryczny silnika (rys. 2). Wydrążenie, będące cechą charakterystyczną serwosilników napędu bezpośredniego, może być wykorzystane do przeprowadzenia kabli elektrycznych i przewodów pneumatycznych do sprzętu znajdującego się przy obciążeniu. Otwór ten jest niezmiernie ważny w wielu aplikacjach robotycznych, gdzie kable peryferyjne na ramieniu robota są poprowadzone przez środek silnika, co redukuje ich naprężenia mechaniczne.

Trzy podstawowe typy konstrukcji silników serwo do napędu bezpośredniego

Istnieją trzy podstawowe typy konstrukcji serwosilników do napędu bezpośredniego: bezrdzeniowe z wirnikiem wewnętrznym, z rdzeniem żelaznym i wirnikiem wewnętrznym oraz z rdzeniem żelaznym i wirnikiem zewnętrznym.

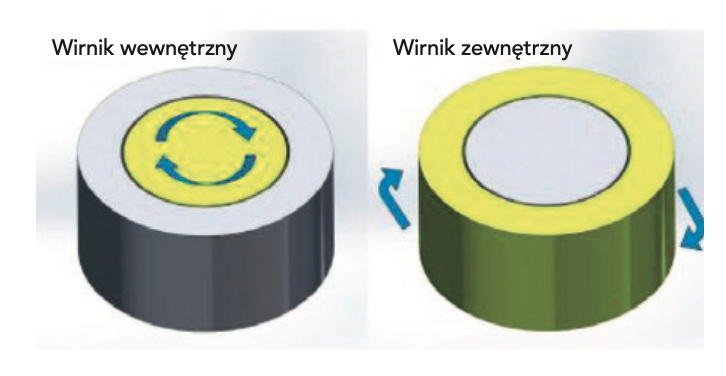

Pierwszą cechą odróżniającą od siebie te trzy typy konstrukcji silnika jest typ wirnika: wewnętrzny lub zewnętrzny. Odnosi się to do położenia wirnika względem stojana – wewnątrz lub na zewnątrz (rys. 3). Silniki z wirnikiem zewnętrznym są dobrze dopasowane do aplikacji o wysokiej bezwładności obciążenia, ponieważ większy promień wirnika zewnętrznego zwiększa bezwładność wirnika. Z drugiej strony silniki z wirnikiem wewnętrznym cechują się mniejszą bezwładnością wirnika i są najlepiej dopasowane do aplikacji z obciążeniami o małej bezwładności i takich, w których wymagane jest duże przyśpieszenie.

Drugą różnicę stanowi to, czy w silniku zastosowano rdzeń żelazny w uzwojeniu stojana. Rdzeń żelazny jest wykorzystywany do koncentracji strumienia magnetycznego, powstającego na skutek przepływu prądu przez uzwojenia stojana i ustawiania go zgodnie ze strumieniem magnesów stałych w wirniku. Natomiast w silniku bezrdzeniowym zrezygnowano z rdzenia żelaznego, co wprawdzie zmniejsza efektywność magnetyczną, ale także eliminuje siły powodujące efekt zakleszczania się silnika, których źródłem są magnesy wirnika poruszające się względem rdzenia stojana. Konstrukcja bezrdzeniowa jest wykorzystywana w aplikacjach związanych z produkcją półprzewodników i powlekaniem, gdzie bezwładność obciążenia jest zwykle mała, natomiast wymagany jest jak najbardziej płynny ruch. Natomiast silniki z rdzeniem żelaznym nie umożliwiają co prawda uzyskania tak płynnego ruchu obciążenia, ale różnica jest minimalna, natomiast silniki te mają zaletę w postaci zwiększonej gęstości momentu obrotowego.

Silniki serwo do napędu bezpośredniego oferują podobną charakterystykę prędkości i momentu obrotowego co silniki z przekładnią, jednak korzyści z napędu bezpośredniego czynią wybór jasnym dla wielu aplikacji. Takie zastosowania automatyki przemysłowej, jak przenoszenie półprzewodników czy obrabiarki, czerpią korzyści z niewielkich wymiarów oraz małej złożoności mechanicznej serwosilników napędu bezpośredniego. Natomiast w robotyce (efektory) oraz produkcji addytywnej często wykorzystywane są zalety silników z wałem drążonym, ponieważ przez otwór można poprowadzić kable elektryczne i przewody pneumatyczne. Idąc dalej, wyjątkowo dobre własności dynamiczne silników napędu bezpośredniego powodują, że silniki te doskonale nadają się do poruszania dużych obciążeń, takich jak na stole indeksującym. Silniki te zwiększają wydajność napędu i zapewniają zwrot z inwestycji (ROI), w porównaniu z motoreduktorami o porównywalnych parametrach. Silniki serwo do napędu bezpośredniego mogą być wykorzystywane niemal wszędzie, gdzie do tej pory wykorzystywane są silniki z przekładniami. Zalety silników napędu bezpośredniego w postaci mniejszych wymiarów, większej sprawności, lepszego tuningu oraz łatwej integracji z systemem mogą być wykorzystywane przy projektowaniu serwonapędów.

Bryan Knight jest menedżerem marketingu produktu, zaś Dakota Miller jest specjalistą ds. produktów automatyki w firmie Yaskawa America.