UR na światowym poziomie – bariery na drodze do sukcesu

Dawniej w utrzymaniu ruchu stosowano metodę reaktywną – działania w razie wystąpienia awarii. Było to uzasadnione, ponieważ koszty konserwacji niejednokrotnie przekraczały koszt ewentualnych napraw. Jednak wraz z rosnącymi kosztami usuwania usterek oraz postępem technologicznym w zakresie monitorowania pracy urządzeń zaczęto stosować prewencyjne utrzymanie ruchu. Obecnie istnieje jeszcze jedna, bardziej obiecująca opcja – predykcyjne utrzymanie ruchu.

Utrzymanie ruchu jest w samym sercu IIoT

Pewnych kosztów w zakładzie, takich jak wydatki na załogę, surowce, energię, sprzęt, nie można wyeliminować. Są one niezbędne do stworzenia gotowego produktu lub ukończenia procesu produkcji. Dlatego menedżerowie starają się jak najefektywniej zarządzać każdym z tych obszarów. Kluczem bowiem do sukcesu w produkcji jest nie to, ile należy wydać, ale to, ile można zaoszczędzić.

X, Y, Z – alfabet zmian społecznych

O zmianach społecznych, zachodzących z biegiem lat coraz szybciej, rozmawia się w wielu środowiskach. W działach Human Resources czy zajmujących się Employer Brandingiem (wizerunkiem pracodawcy) to obecnie jeden z najgorętszych tematów, bowiem i większe, i mniejsze firmy zatrudniają coraz więcej osób z najmłodszego pokolenia. Jednak zmiany zachowań i motywacji młodych ludzi to temat stary jak świat. Dlaczego więc dzisiaj porusza się go częściej niż kiedyś?

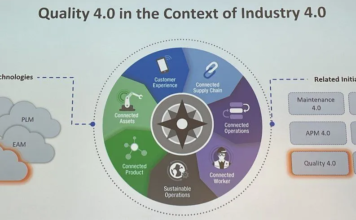

Ankieta: Przemysłowy “Internet Rzeczy” oraz platforma Przemysł 4.0 w 2016

Świadomość, wykorzystanie zasobów, budżet - czyli wnioski z ankiety na temat Przemysłowego Internetu Rzeczy w 2016 roku oraz Przemysłu 4.0.

Praktyki stosowane w UR

Od efektywności praktyk stosowanych w UR, mających wpływ na zapewnienie odpowiedniego stanu technicznego maszyn i urządzeń, zależy wydajność i koszt produkcji, jakość wytwarzanych produktów, konkurencyjność przedsiębiorstwa, a także bezpieczeństwo pracy.

Fabryka Roku 2016: ZT „Kruszwica” Zakład w Brzegu

Spośród zgłoszonych w tym roku do udziału w konkursie zakładów produkcyjnych jury doceniło należący do koncernu Bunge Zakład Produkcyjny ZT „Kruszwica” zlokalizowany w Brzegu. Dzięki wdrożeniu programu niezawodności polegającego na przejściu z reaktywnego UR na proaktywny obniżono w nim koszty utrzymania ruchu oraz zwiększono produktywność.

Bezpieczeństwo pracy przy maszynach, czyli jak zapobiec wypadkom

Pracujące maszyny mogą być zagrożeniem dla zdrowia i życia pracowników, dlatego muszą oni być odpowiednio i kompleksowo wyszkoleni oraz świadomi tego, jak działają obsługiwane przez nich urządzenia.

Problemy interpretacyjne dyrektywy 2009/104/WE przy ocenie i dostosowaniu maszyn do wymagań minimalnych

Okres dostosowania maszyn do wymagań minimalnych według Rozporządzenia Ministra Gospodarki z dnia 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy, upłynął 1 stycznia 2006 r. Statystyki pokazują jednak, że po ponad 10 latach tylko ok. 30% maszyn spełnia te wymagania. Ponadto w wielu zakładach nie podjęto jeszcze żadnych działań zmierzających do poprawy tej sytuacji.

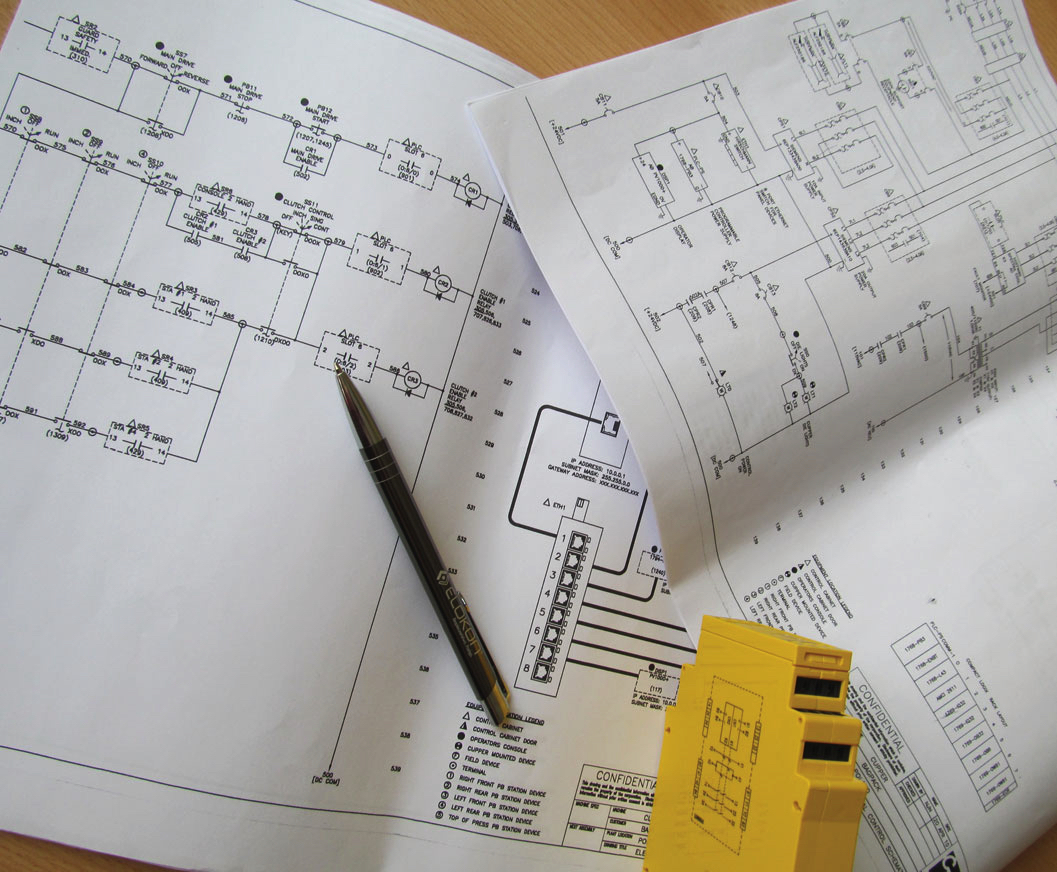

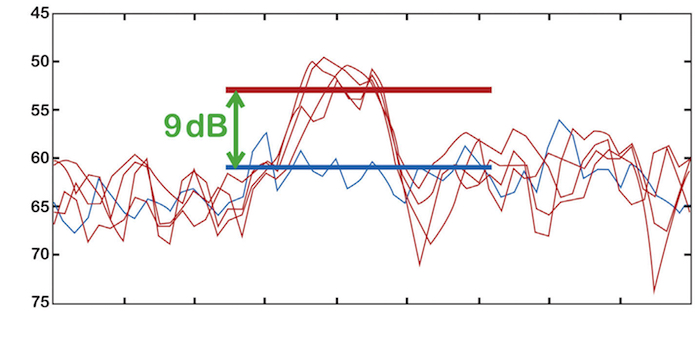

Optymalizacja układów elektrycznych dzięki technologiom IIoT

Nowe technologie zwiększą popularność stosowania systemów monitorujących stan urządzeń.

Trzy najważniejsze błędy w prewencyjnym utrzymaniu ruchu

Utrzymanie ruchu maszyn jest jednym z czynników łączących wszystkie gałęzie przemysłu wytwórczego. Firmy nie są w stanie utrzymać najwyższej jakości produkcji, bez dostępności gotowych do pracy maszyn, utrzymanych w jak najlepszej kondycji. Oznacza to, że wiele firm może ponosić z tego powodu straty. Dlatego warto przyjrzeć się bliżej problemom, które często spotykają specjaliści od utrzymania ruchu maszyn oraz poszukać rozwiązań, które przywrócą ich pracy status niezbędnej.