W artykule opisujemy, jak jedna uniwersalna technologia detekcji pomaga chronić ludzi i zakłady przemysłowe, jednocześnie umożliwiając wykrywanie emisji ulotnych gazów cieplarnianych.

Jednym z utrzymujących się zagrożeń występujących w zakładach i instalacjach naftowych oraz gazowych, w obszarach upstream (poszukiwania i wydobycie), midstream (transport, magazynowanie i wstępny przerób) oraz downstream (przetwórstwo i dostawa gotowych produktów węglopochodnych) jest wydostawanie się różnego rodzaju gazów do otaczającej atmosfery przez nieszczelności w rurach oraz innych elementach instalacji. Niebezpieczeństwo w tym kontekście związane jest z faktem, że wiele z tych gazów jest palnych, toksycznych lub ma jednocześnie obie te właściwości. Ulatniająca się para wodna i sprężone powietrze także stanowią pewne niebezpieczeństwo i z pewnością oznaczają marnowanie energii, jednak takie gazy jak między innymi metan lub siarkowodór mogą być śmiertelnie groźne w przypadku wdychania, a także powodować pożary i wybuchy.

Te ulotne gazy, nawet jeśli nie powodują bezpośrednich szkód u pracowników lub innych niepożądanych następstw, są emisjami nieprzetwarzanymi i niemierzonymi. Tracony w ten sposób metan oznacza straty finansowe, jednak jest on także ważnym gazem cieplarnianym (GHG), przyczyniającym się do powstawania zmian klimatycznych. Jeśli nawet jakaś firma przemysłowa uważa, że może tolerować negatywne skutki finansowe emisji gazów, a lokalny urząd ochrony środowiska nie wie o tej emisji, to pozostaje to w jawnej sprzeczności z postawą tej firmy, jeśli twierdzi ona, że podejmuje poważne wysiłki na rzecz poprawy zrównoważonego rozwoju. Każdy zakład powinien wykrywać i kontrolować takie problemy nie tylko ze względu na odpowiedzialność środowiskową, ale również po to, aby uniknąć potencjalnej eskalacji emisji, co doprowadzi do poważniejszej sytuacji.

W tym artykule zbadamy, w jaki sposób gazy wydostają się na zewnątrz i pokażemy, jakie metody mogą być wykorzystane do wykrywania tych wycieków. Miejmy nadzieję, że podane informacje pomogą w zapobieganiu sytuacjom, gdy wycieki staną się niebezpiecznym problemem.

Przyczyny wycieków gazów

Nieszczelności wynikają z wielu różnych przyczyn zależnie od warunków operacyjnych oraz środowiska.

- Główną przyczyną źródłową jest korozja, często spowodowana kondensacją wody i kwaśnych gazów w rurociągach i zbiornikach. Substancje te atakują metal od wewnątrz.

- Wibracje mogą powodować poluzowanie śrub kołnierzowych i połączeń gwintowych (np. złączy).

- Przesuwające się fundamenty lub podpory urządzeń obciążają rurociągi i złącza.

- Niewłaściwa konserwacja zaworów zmniejsza działanie uszczelniające szczeliwa lub samego gniazda.

- Połączenie czynników takich jak korozja atakująca strefy wpływu ciepła w pobliżu spoin rur, może spowodować otwarcie pęknięcia, gdy zmiana fizyczna lub zmiana temperatury zwiększą naprężenie.

W każdym z opisanych przypadków powstaje nieszczelność, a znajdujący się wewnątrz gaz pod ciśnieniem wydostaje się do otaczającej atmosfery. Najczęściej, uchodząc przez otwór, wydaje on syczący dźwięk, jednak w hałasie panującym w większości fabryk i zakładów ludzie mogą go nie usłyszeć. Gaz miesza się z otaczającym powietrzem, tworząc lokalną chmurę, której stężenie maleje w miarę rozprzestrzeniania się.

Jeśli chmura ta nie jest przenoszona przez prądy powietrza, gaz będzie się unosił lub opadał w zależności od jego ciężaru właściwego. Jeśli wyciek znajduje się wewnątrz budynku, gdzie powietrze jest stosunkowo spokojne, gaz będzie się rozpraszał wolniej. Gaz cięższy od powietrza, taki jak propan, będzie opadał i gromadził się w zagłębieniach i studzienkach. Natomiast lekki wodór będzie się zachowywał odwrotnie. Te czynniki są ważne przy wyborze technologii wykrywania gazu, ponieważ wpływają na rodzaj i miejsce zainstalowania czujnika gazu.

Metody wykrywania wycieków gazów

Obecnie powszechnie wykorzystuje się trzy metody wykrywania wycieków i/lub obecności gazów. Systemy detekcji są przeznaczone do instalowania na stałe w kluczowych miejscach i komunikują się z większymi systemami bezpieczeństwa w celu zautomatyzowania reakcji, a następnie – w większości przypadków – podjęcia odpowiednich działań przez operatorów.

Metoda pierwsza detekcji gazów (akustyczna) wykorzystuje fakt, że wyciek gazu można wykryć akustycznie za pomocą urządzenia nasłuchowego, dostrojonego do częstotliwości ultradźwiękowych (Fot. 1). Za pomocą układu kierunkowych czujników ultradźwiękowych można uzyskać wskazanie ogólnego kierunku źródła wycieku gazu, jednak operator musi samemu znaleźć dokładną lokalizację. Ta metoda wykrywa raczej wyciek niż konkretny gaz, więc nie może określić, który z gazów jest obecny w otoczeniu. Nie można odróżnić na przykład sprężonego powietrza od siarkowodoru, więc operatorzy muszą sami ustalić rodzaj gazu na podstawie informacji, które z gazów mogą być obecne w danym miejscu.

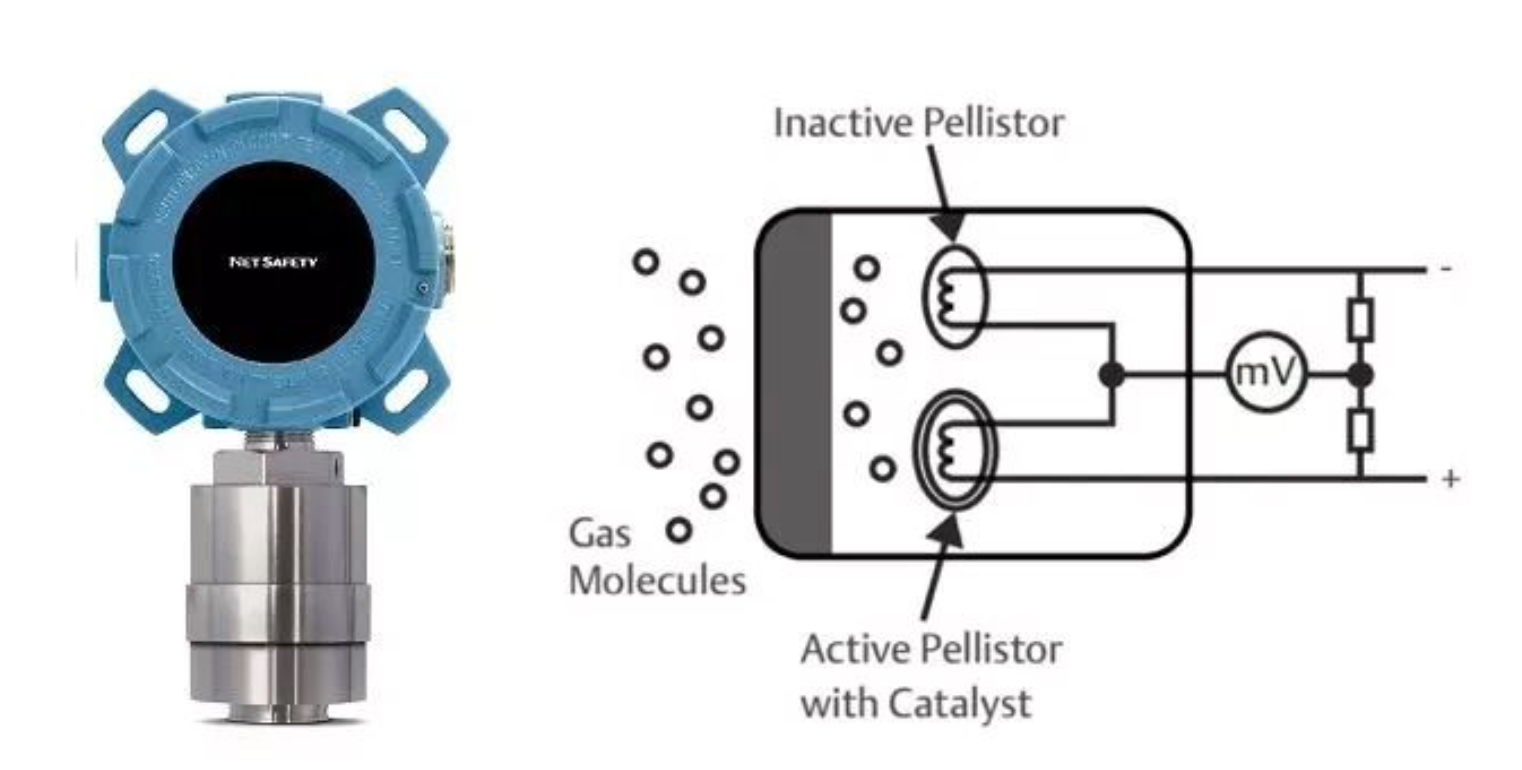

Metoda druga (katalityczna) wykorzystuje reakcję chemiczną palnych węglowodorów w postaci gazów i oparów z tlenem w obecności katalizatora (Rys. 1). Gdy gaz napotka katalizator, reaguje z tlenem atmosferycznym, spalając się bezpłomieniowo. W wyniku tego powstaje ciepło, które można wykryć za pomocą odpowiedniego elementu pomiarowego. Opisywana metoda nadaje się tylko dla czujników punktowych, a reakcja na gaz jest stosunkowo powolna z powodu bezwładności termicznej. Jednak w większości zastosowań szybkość wykrywania jest wystarczająca.

Metoda trzecia (absorpcyjna) wykorzystuje to, że różne gazy pochłaniają światło o określonej długości fal – w zakresie ultrafioletu (UV) lub podczerwieni (IR). Gdy światło emitowane przed nadajnik w czujniku ulega osłabieniu po dotarciu do odbiornika, oznacza to, że najbardziej prawdopodobną przyczyną tego jest obecność gazu w powietrzu. Stopień tłumienia może dostarczyć dokładną, ilościową wartość stężenia gazu w czasie zbliżonym do rzeczywistego. Jest to najbardziej uniwersalna metoda detekcji gazów, ponieważ czujniki mogą być skonfigurowane na wiele sposobów, a ich czas reakcji jest bardzo krótki.

Uniwersalność detekcji gazów za pomocą różnicowej spektroskopii absorpcyjnej

Podstawową zaletą różnicowej spektroskopii absorpcyjnej (ang. differential optical absorption spectroscopy, DOAS) jest jej skalowalność. W tej technice wymagane są dwa elementy: kalibrowane źródło światła dostrojone do emisji fal o określonej długości oraz odbiornik reagujący na fale o tej samej długości. W niektórych przypadkach odbiornik musi również odbierać fale ze źródła odniesienia w celu dokonania porównania. Obydwa elementy mogą znajdować się w tej samej obudowie, aby działały jako detektor punktowy, jednak źródło i odbiornik mogą być również oddzielone od siebie i znajdować się w stosunkowo dużej odległości. Jest to wówczas detektor gazu z otwartą ścieżką pomiarową albo detektor liniowy (ang. open path gas detector). W tego typu detektorach źródło wysyła wiązkę światła w kierunku odbiornika, poszukując chmury określonego gazu w swoim polu widzenia. Ponieważ detektor reaguje na zmianę natężenia światła o określonych długościach fal, musi być również zastosowane referencyjne źródło odpowiedniego światła dla porównania. Jeśli zarówno światło ze źródła odniesienia, jak i podstawowego będą tłumione podobnie, np. z powodu deszczu lub przeszkody na drodze wiązek światła, czujnik zazwyczaj nie będzie powodował fałszywych alarmów.

Na Fot. 2 pokazano, jak źródło i odbiornik światła widzą się wzajemnie w monitorowanym obszarze. Oba elementy wykorzystują soczewki i osłony od góry, aby zminimalizować wszelki wpływ światła otoczenia, ponieważ systemy te muszą działać równie dobrze w pełnym słońcu, jak i nocą, w ciemności. Przezroczyste osłony chroniące sprzęt są często podgrzewane, aby zminimalizować kondensację lub tworzenie się lodu, z których każde może zakłócić transmisję światła.

Konkretna długość fali świetlnej musi być dobrana do wykrywanego gazu, konieczne jest więc wybranie odpowiedniego czujnika z oferty producenta. Żaden pojedynczy detektor nie jest w stanie wykryć wszystkich istniejących gazów, jednak żaden zakład przemysłowy nie ma możliwości emitowania każdego z istniejących gazów. Dlatego też siarkowodór wykrywa się za pomocą promieniowania UV, natomiast węglowodory pochłaniają podczerwień. W sytuacjach, w których możliwe jest występowanie wielu gazów, może być konieczne zastosowanie wielu detektorów. Na szczęście węglowodory gazowe mają podobną charakterystykę, więc ten sam detektor wybrany dla metanu może również wykryć propan i etylen, chociaż mogą występować niewielkie różnice w czułości.

Strategie wdrażania detektorów gazu

Przykłady zastosowań detektorów gazu w przemyśle naftowym i gazowym są niezliczone, biorąc pod uwagę ogromne ilości występujących produktów. Podajemy kilka strategii zastosowań, w których zakłady przemysłowe skutecznie wykorzystują technologię różnicowej spektroskopii absorpcyjnej z otwartą ścieżką pomiarową.

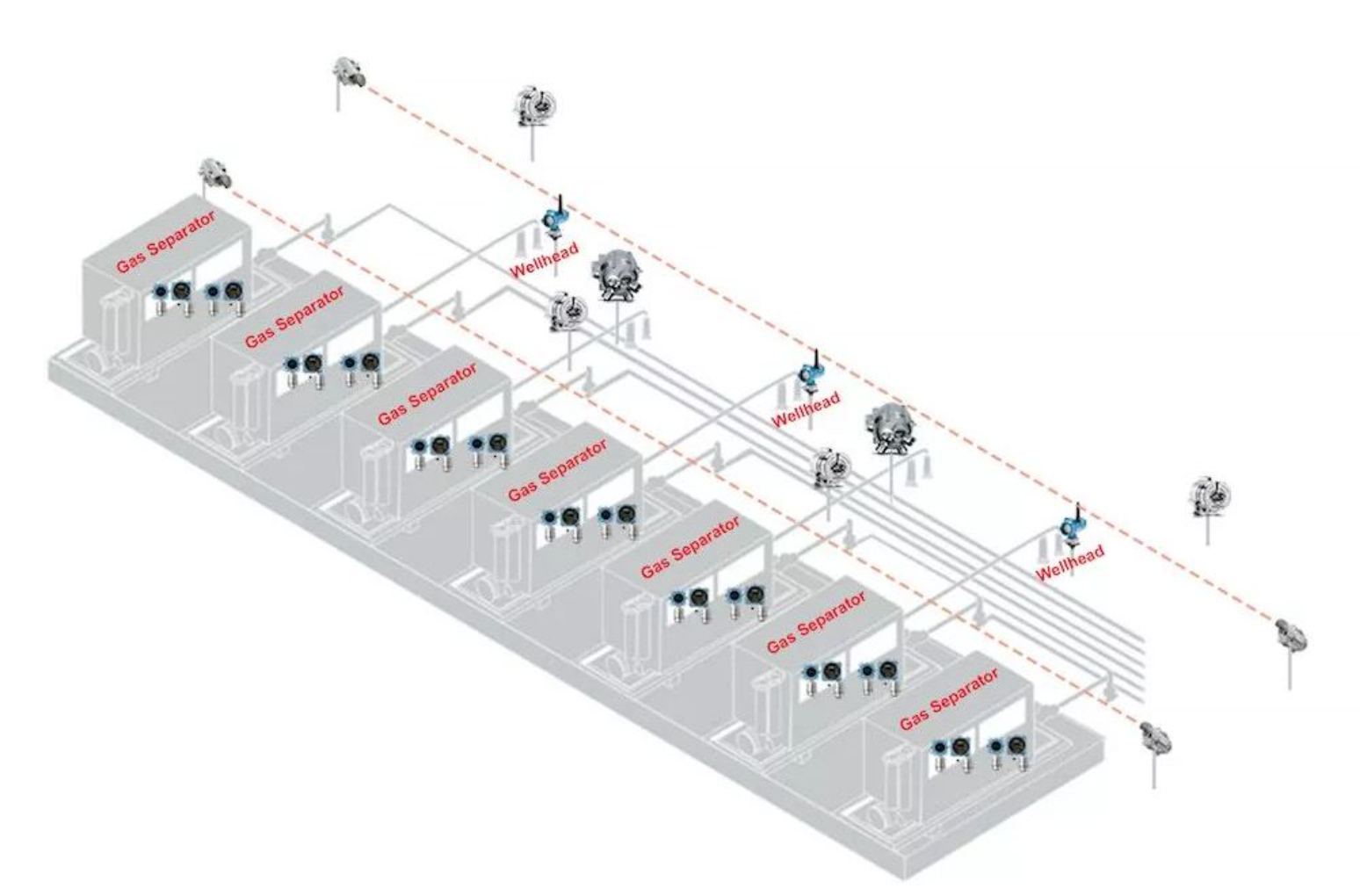

Głowice odwiertów i miejsca wydobycia – chociaż miejsca te są zazwyczaj odległe i wymagają niewielkiej liczby wizyt operatorów, nadal ważne jest monitorowanie obecności siarkowodoru, metanu i oparów z ropy naftowej, aby uniknąć pożarów i wspierać odpowiedzialność środowiskową. Takie obiekty zostały zidentyfikowane jako główne źródła ulotnych emisji metanu, które okazały się trudne do opanowania. Skuteczne wykrywanie gazów jest tu pierwszym krokiem na drodze do ograniczania emisji.

Platformy morskie – niebezpieczeństwa związane z umieszczeniem dużej ilości sprzętu i liczby ludzi na tak małej przestrzeni sprawiają, że skuteczne wykrywanie metanu, siarkowodoru oraz innych gazów ma ogromne znaczenie. Monitorowanie okolic kwater personelu platform jest szczególnie ważne dla bezpieczeństwa operatorów.

Rafinerie – w wielu takich zakładach produkcyjnych istnieją zagrożenia dla bezpieczeństwa procesów, w tym:

- odsalania ropy naftowej,

- destylacji ropy naftowej,

- koksowania,

- krakingu katalitycznego,

Gazy albo opary wyciekające podczas realizacji procesów technologicznych są bardzo łatwopalne i mogą wywołać pożar lub eksplozję, jeśli zetkną się ze źródłem zapłonu – na przykład pochodzącym z pobliskiego silnika elektrycznego czy podgrzewacza. Niektóre z nich powodują również powstawanie kwaśnych ścieków, zawierających siarkowodór o potencjalnie śmiertelnym stężeniu. Ciągły monitoring gazów palnych i toksycznych jest więc kluczowy w rafinerii ropy naftowej.

Zakłady petrochemiczne – w wyniku procesów produkcyjnych wykorzystujących surowce i półprodukty pochodzące z ropy naftowej i gazu ziemnego oraz półprodukty powstaje szeroka gama tworzyw sztucznych, farb, rozpuszczalników, klejów, produktów rolnych, gazów specjalnych i innych. Chemikalia i surowce biorące udział w każdym procesie stanowią zagrożenie, które należy monitorować. W wyniku wielu procesów petrochemicznych powstają również niebezpieczne produkty uboczne, w tym siarkowodór. Na przykład podczas produkcji węglowodorów aromatycznych, takich jak benzen, toluen i ksylen, powstają zarówno toksyczne, jak i łatwopalne opary.

We wszystkich tych zakładach istnieją wspólne obszary, w których monitorowanie gazów ma kluczowe znaczenie. Projektanci systemów bezpieczeństwa muszą umieścić je wysoko na liście miejsc zainstalowania czujników, którymi są:

- jednostki procesowe, zwłaszcza te zawierające piece, kotły, reaktory i podgrzewacze;

- zbiorniki i pojemniki do magazynowania, znajdujące się w obrębie obszarów produkcyjnych;

- obszary wokół sterowni, biur zakładów, laboratoriów, pomieszczeń do odpoczynku itp.

- obszary gromadzenia odpadów i zbiorniki na wycieki;

- obudowy turbin;

- zespoły pomp i sprężarek;

- większe zbiorniki do magazynowania oraz farmy zbiorników;

- zespoły zaworów na rurociągach i liniach przesyłowych zbiorników do magazynowania.

Kompleksowy plan wdrożenia detektorów gazu

Detektory z otwartą ścieżką pomiarową charakteryzują się dużą uniwersalnością, ale powinny być instalowane w połączeniu z detektorami punktowymi i akustycznymi (Rys. 2), aby zwiększyć obszar monitorowany.

Istnieją sytuacje, w których gazy mogą się gromadzić, ale zastosowanie do ich wykrywania czujników ze ścieżką otwartą jest niepraktyczne lub zbyt kosztowne.

Na tym jednak nie powinna kończyć się szersza dyskusja na temat bezpieczeństwa. W pełni zintegrowana strategia dotycząca bezpieczeństwa pracowników, zakładu i społeczności musi obejmować detektory siarkowodoru, gazów palnych, a nawet detektory płomieni. Zaprojektowanie takich systemów, aby były skuteczne i ekonomiczne, będzie zazwyczaj wymagało zastosowania połączenia opisanych powyżej detektorów punktowych i detektorów z otwartą ścieżką pomiarową. Chociaż trudno jest uszeregować je pod względem ważności, można stwierdzić, że czujniki ze ścieżką otwartą dają największy poziom ochrony i dlatego zasługują na szczególną uwagę.

W związku z tym projektowanie systemu bezpieczeństwa często rozpoczyna się od doboru i rozmieszczenia czujników z otwartą ścieżką. Następnie są one uzupełniane o czujniki punktowe w obszarach o szczególnym znaczeniu. W przypadku ochrony pracowników przed narażeniem na działanie gazów palnych i siarkowodoru jest to najlepszy punkt startowy dla prac projektowych.

Umieszczanie czujników z otwartą ścieżką pomiarową

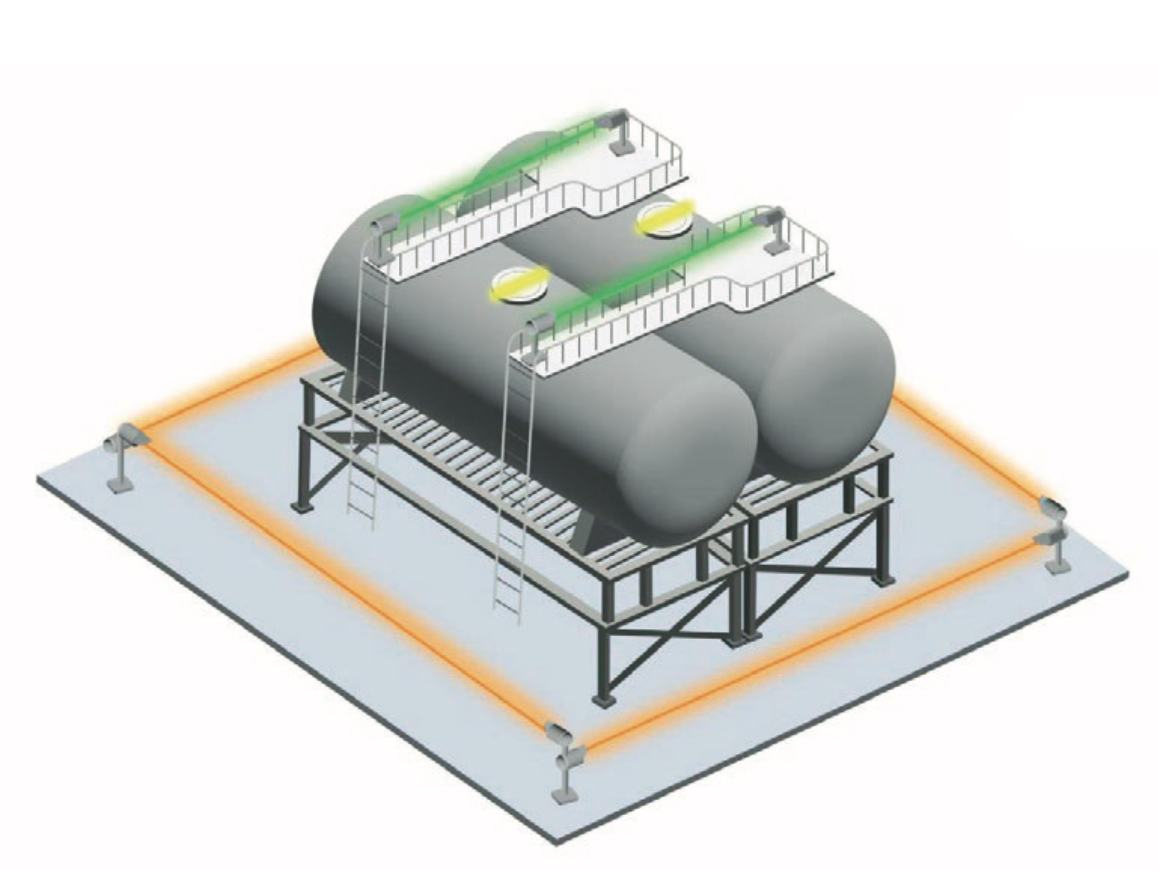

Rys. 3 ilustruje typowe praktyki umieszczania czujników z otwartą ścieżką pomiarową, zgodnie z kilkoma podstawowych koncepcjami:

- Detektory ze ścieżką otwartą mogą mierzyć parametry chmury gazu w dowolnym miejscu wzdłuż linii widzenia pomiędzy źródłem światła a odbiornikiem.

- Całkowite mierzone stężenie gazu jest iloczynem gęstości chmury i jej objętości. Dlatego też duża chmura gazu o niskiej gęstości może dawać taki sam efekt jak mała chmura gazu o wysokiej gęstości.

- Lokalizacja wiązki światła w odniesieniu do konkretnego sprzętu odzwierciedla równowagę pomiędzy dyfuzją gazu wystarczającą do wejścia w wiązkę światła przy jednoczesnym zachowaniu wystarczająco wysokiego stężenia gazu, aby był on wykrywalny.

- Obszary instalacji muszą pozostać wolne od przeszkód, takich jak zaparkowane samochody, kosze itp., ponieważ zablokowanie wiązki światła powoduje, że system nie działa.

- Chmury gazu mają tendencję do dryfowania zgodnie z przeważającym kierunkiem wiatru, chociaż kierunek ten może się zmienić.

Patrząc na Rys. 3, na „linii wygrodzenia” wokół zespołu urządzeń widzimy cztery zestawy czujników wokół zespołu urządzeń, zapewniające pokrycie obszaru monitorowanego we wszystkich kierunkach. Przyrządy te powinny wykryć każdy znaczący wyciek w większej przestrzeni. Zakładamy, że chodzi tylko o jeden rodzaj gazów, na przykład węglowodory, które mogą być wykryte przez ten sam typ detektorów. Jeśli czynnikiem jest również na przykład siarkowodór, konieczne jest zainstalowanie drugiego zestawu detektorów.

Chociaż nie ma to zastosowania w tym przypadku, ważne jest, aby unikać sytuacji, w których emitowane wiązki światła znajdują się zbyt blisko siebie, powodując, że wiązka rozproszona z jednego nadajnika trafia do innego odbiornika. W praktyce można tego łatwo uniknąć dzięki analizie opartej na danych kątowych.

Jesse Sumstad jest globalnym menedżerem produktu w dziale rozwiązań pomiarowych firmy Emerson. Zarządza ofertą instrumentów analitycznych do wykrywania i pomiaru płomieni i gazów, która obejmuje detektory gazów toksycznych i palnych z otwartą ścieżką pomiarową, detektory punktowe, ultradźwiękowe i bezprzewodowe wraz z detektorami płomienia i akcesoriami. Jesse Sumstad uzyskał tytuł licencjata z inżynierii przemysłowej na Uniwersytecie Iowa oraz MBA (Master of Business Administration) na Uniwersytecie Świętego Tomasza (Saint Paul, stan Minnesota).