W każdym przedsiębiorstwie wiele maszyn na pewno mogłoby funkcjonować wydajniej. Z obserwacji wynika, że większość urządzeń produkuje zaledwie połowę tego, co mogłoby produkować, a całkowite wykorzystanie zasobów kształtuje się na poziomie 30 – 50%. Niedawno zetknąłem się z bardzo dobrze prosperującym przedsiębiorstwem, które planowało w ciągu najbliższego roku podwojenie produkcji. Ponieważ stopień wykorzystania zdolności produkcyjnych był na poziomie trzydziestu paru procent, przedsiębiorstwo to miało dwie alternatywy – albo podwoić stopień wykorzystania, albo wybudować nową fabrykę.

Co mierzyć?

Jest wiele sposobów mierzenia jak dobrze czy też źle działają poszczególne urządzenia. Często używamy wskaźników, takich jak MTBF, MTTR, MTW, dostępność, czy też wartość produkcji w jednostce czasu. Zwykle śledzimy też kilka wskaźników jakościowych. Ale czy na pewno mierzymy to, co powinniśmy? Czy wyciągamy właściwe wnioski i podejmujemy odpowiednie działania? Z doświadczenia wiemy, że to, co się mierzy, odbierane jest przez pracowników jako ważne, co oznacza, że praca będzie się zwykle koncentrowała wokół tego, co mierzymy.

Efektywność produkcji zależy od materiału, urządzeń, stosowanych metod oraz ludzi. Aby ją zwiększyć, trzeba przeanalizować wielkości wejściowe procesu i ustalić, co przeszkadza w uzyskaniu maksymalnej produkcji. Wszelkie przeszkody powinno się zdefiniować jako straty i prowadzić działalność w kierunku ich eliminowania. Ważna jest też spójność systemu wskaźników, aby uniknąć suboptymalizacji.

Benchmarking

Pracując nad poprawą efektywności, chcielibyśmy na pewno umieć ocenić, jaka wydajność jest w danych warunkach operacyjnych możliwa do osiągnięcia. Dobrze by też było wiedzieć, jakie rezultaty osiągają inni.

W niektórych dziedzinach, jak na przykład w logistyce, udało się zbudować ogólne modele benchmarkingowe, pozwalające na znalezienie słabych punktów we własnej organizacji. Robi się to poprzez porównanie swoich wskaźników z wynikami innych przedsiębiorstw, zgromadzonymi w odpowiednio zbudowanej do tego celu bazie danych (zobacz np. www.supply-chain.org).

Aby umożliwić benchmarking na obszarze utrzymania ruchu, konieczne jest ustalenie wspólnej nomenklatury, definicji i zależności. Prace tego typu są już prowadzone przez grupę CEN/TC319/WG4 oraz wewnątrz European Federation of National Maintenance Societies – EFNMS (w Polsce reprezentowanej przez PN-TTE). Prace te postępują jednak dość powoli, pomimo tego, że mamy niski stopień wykorzystania zasobów, a utrzymanie ruchu jest jedną z największych pozycji w budżecie operacyjnym przedsiębiorstwa. Warto dodać, że koszty utrzymania ruchu w krajach europejskich stanowią ponad 10% produktu narodowego brutto.

Wskaźniki i miary efektywności (opracowane na podstawie EN-13306)

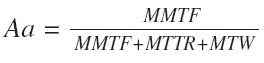

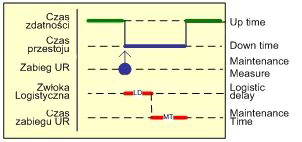

Niezawodność (reliability) to zdolność urządzenia do wykonywania żądanej funkcji w danych warunkach operacyjnych i określonym czasie. Niezawodność wyraża dostępność funkcyjną, a jej miarą jest średni czas między awariami MTTF (Mean Time To Failure) lub częstość awarii, wyrażona jako średnia liczba awarii danego urządzenia w określonym czasie.

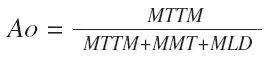

Łatwość utrzymania (maintainability) to cecha danego obiektu, wyrażająca, jak łatwo w danych warunkach operacyjnych utrzymać ten obiekt lub przywrócić go do stanu, w którym może wykonywać żądaną funkcję, przy założeniu, że jego utrzymanie jest zgodne z zaleceniami i wykonywane zgodnie z wyznaczonymi procedurami i przy użyciu właściwych zasobów. Miarą łatwości utrzymania jest średni czas napraw MRT (Mean Repaire Time). Czasami używana jest też nazwa MTTR (Mean Time To Restoration).

Zdolność wsparcia (supportability) to zdolność organizacji utrzymania ruchu do udzielania właściwego wsparcia – tzn. wykonania właściwego zabiegu, w wymaganym miejscu oraz w określonym punkcie lub czasie. Miarą zdolności wsparcia jest średni czas oczekiwania na naprawę MLD (Mean Logistic Delay). Jest to czas stracony na dojazd, oczekiwanie na części zamienne, informacje, dostęp do maszyny lub odpowiednie warunki zewnętrzne.

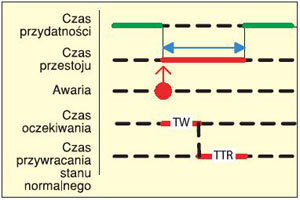

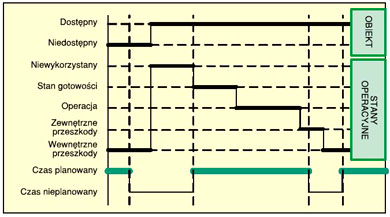

Dostępność (availability) to zdolność urządzenia do pozostawania w stanie umożliwiającym wykonywanie żądanych funkcji w określonych warunkach operacyjnych oraz danym okresie, przy założeniu, że wszystkie wymagane zasoby zewnętrzne są dostarczone. Efektywność procesu produkcyjnego zależy od dostępności, czyli stopnia wykorzystania planowanego czasu, od strat spowodowanych problemami produkcyjnymi lub ewentualnymi kasacjami.

Na dostępność mają wpływ dwa czynniki. Jeden jest związany z utrzymaniem i zależy od niezawodności i łatwości utrzymania systemu technicznego oraz zdolności wsparcia organizacji utrzymania ruchu, a drugi zależy od czasu potrzebnego na regulacje i dostrajanie.

Rozróżnia się trzy rodzaje dostępności:

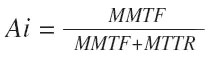

Dostępność właściwa Ai (inherent availability), która obejmuje wyłącznie system techniczny i wyraża się wzorem:

Dostępność osiągnięta Aa (achieved availability), uwzględnia również organizację UR i wyraża się wzorem:

Dostępność osiągnięta Aa (achieved availability), uwzględnia również organizację UR i wyraża się wzorem:

Dostępność operacyjna Ao (operational availability) obejmuje nie tylko czas na naprawy, ale również czas przeznaczony na prace zapobiegawcze. Średni czas utrzymania ruchu, MMT (Mean Maintenance Time), to suma czasów napraw oraz utrzymania zapobiegawczego, a MTTM (Mean Time To Maintenance) to średni czas pomiędzy tymi zabiegami. Pod uwagę brany jest tylko czas, w którym urządzenie musi być zatrzymane.

Dostępność operacyjna Ao (operational availability) obejmuje nie tylko czas na naprawy, ale również czas przeznaczony na prace zapobiegawcze. Średni czas utrzymania ruchu, MMT (Mean Maintenance Time), to suma czasów napraw oraz utrzymania zapobiegawczego, a MTTM (Mean Time To Maintenance) to średni czas pomiędzy tymi zabiegami. Pod uwagę brany jest tylko czas, w którym urządzenie musi być zatrzymane.

W praktyce przyjmuje się, że od organizacji utrzymania ruchu zależy połowa strat dostępności, jedna trzecia problemów produkcyjnych oraz jedna szósta problemów jakościowych.

Na zdolność operacyjną danego urządzenia składa się dostępność, sposób jego utrzymania, obsługa oraz kontekst operacyjny.

Rys. 1. Opis awarii

Rys. 1. Opis awarii

Rys. 2. Opis zabiegu utrzymania ruchu

Rys. 2. Opis zabiegu utrzymania ruchu

Rys. 3. Przykładowe Stany OperacyjneTotal Productive Maintenance

TPM (Total Productive Maintenance) to proces przemian w przedsiębiorstwie, prowadzony w celu zwiększenia wydajności procesów produkcyjnych. Jego trzy główne kierunki działania to praca nad rozwojem wydajniejszych procesów, poprawa efektywności maszyn i urządzeń oraz usprawnianie metod pracy ludzi.

W TPM podaje się całkowitą efektywność urządzeń OEE (Overall Equipment Efficiency). Fokus jest tutaj przesunięty z urządzenia na proces – to znaczy, co dane urządzenie produkuje, w porównaniu z tym, co powinno produkować. Jest to miara wartości dodanej generowanej przez urządzenie.

Wartość OEE = 100% oznacza, że urządzenie pracuje zawsze, pracuje we właściwym tempie, oraz nigdy nie produkuje wadliwych wyrobów. Projekt wprowadzenia TPM w przedsiębiorstwie uważa się za udany, gdy uda się osiągnąć OEE = 85%. Oznacza to dostępność czasową wyższą niż 90%, efektywność operacyjną nie mniejszą niż 95% oraz wskaźnik jakości na poziomie 99%.

|

Straty czasu

– Diagnostyka – Naprawa – Zapobieganie (Preventive M.) – Okresowe (Predetermined M.) – Oparte na stanie obiektu (Condition Based M.) – Modyfikacja

|

|

Utrzymanie ruchu – przegląd

– Zapobiegawcze utrzymanie ruchu (Preventive Maintenance) – Ustalone (Predetermined) – Harmonogramowane – Oparte na stanie urządzenia (Condition based Maintenance) – Harmonogramowane ciągłe lub na żądanie – Naprawy (Corrective Maintenance) – Pilne (Immediate) – Pośrednie (Defered) |

Analizując straty, widzimy, że czas tracimy nie tylko na naprawę uszkodzonych maszyn, lecz również na przezbrojenia, wymianę narzędzi, regulacje, problemy przy rozruchu, utratę tempa (gdy np. obniżamy prędkość obróbki z powodu wibracji, zamiast usunąć prawdziwą ich przyczynę) lub gdy musimy kasować produkty z powodu złej jakości. Czas tracimy również z powodu strat systemowych, spowodowanych złym zbalansowaniem linii produkcyjnej lub złym planowaniem (oczekiwanie na materiał, narzędzia, itp.). Występują też błędy spowodowane niedostatecznymi umiejętnościami operatorów lub ich nieuwagą.

|

Straty czasu [min] |

||

|

A |

Liczba minut na zmianę |

|

|

B |

Planowane przestoje |

|

|

C |

Dostępny czas produkcyjny |

A-B |

|

D |

Nieplanowane przestoje |

|

|

E |

Dostępny czas operacyjny |

C-D |

|

F |

Stopień wykorzystania czasu [%] |

E/C |

|

Straty tempa |

||

|

G |

Ilość wyprodukowanych jednostek |

|

|

H |

Takt planowany [min] |

|

|

I |

Takt rzeczywisty [min] |

E/G |

|

J |

Efektywność operacyjna [%] |

H/I |

|

Straty jakości |

||

|

K |

Kasacja [jednostek] |

|

|

L |

Wskaźnik jakości [%] |

(G-K)/G |

|

|

OEE |

F*J*L |

Aby obliczyć OEE, musimy obliczyć kolejno stopień wykorzystania czasu, efektywność operacyjną oraz wskaźnik jakości. Stopień wykorzystania czasu to stosunek dostępnego czasu operacyjnego do czasu planowanego. Efektywność operacyjna określa straty tempa produkcji i wyrażona jest przez stosunek taktu planowanego do taktu rzeczywistego. Wskaźnik jakości uwzględnia wpływ kasacji. Model obliczania OEE jest zamieszczony w powyższej tabeli.

Takt (odwrotność wydajności) wyraża, ile czasu trwa wyprodukowanie jednej jednostki (sztuki lub m3) produktu. Takt planowany jest też czasami nazywany teoretycznym lub zakupionym.

Jeśli takt planowany nie jest znany, ustalenie go nie zawsze jest łatwe. Sprawa może być jeszcze trudniejsza, gdy w analizowanym procesie mamy wiele produktów o różnych taktach. W takiej sytuacji za takt planowany można przyjąć takt zmierzony w najszybszym miejscu analizowanej linii. Można też zaadaptować, o ile jest znany, takt z podobnych urządzeń. Inną metodą jest przyjęcie najwyższego taktu kiedykolwiek zmierzonego na danej linii lub po prostu aktualnie zmierzony takt minus oszacowany potencjał ulepszeń (np. 30%). Przy maszynach ładowanych manualnie takt jest sumą czasu maszynowego oraz ładowania, a więc zależy od umiejętności i zaangażowania pracowników.

|

Produkt |

1 |

2 |

3 |

|

|

A |

Liczba wyprod. jedn. |

|||

|

B |

Takt planowany |

|||

|

C |

|

A*B |

A*B |

A*B |

|

D |

Dostępny czas oper. |

|

||

|

Efektywność oper. |

Σ A*B/D |

|||

W wypadku produktów o różnych taktach efektywność operacyjną można obliczyć za pomocą tabeli na str. 18.

Warto też zauważyć, że współczynnik OEE nie uwzględnia czasu planowanego jako strat i dla złej maszyny, wymagającej dużo czasu na utrzymanie zapobiegawcze, może być taki sam, jak dla maszyny niewymagającej takich nakładów.

Śledzenie toku produkcyjnego może być prowadzone w sposób ciągły lub okresowy. Śledzenie ciągłe jest prawie zawsze prowadzone przez operatorów. Raportują oni wszystkie przestoje i straty, wypełniając odpowiedni blankiet lub formularz w komputerze, oraz obliczają parametry składowe OEE. Operator powinien kilka razy podczas zmiany zmierzyć też takt rzeczywisty. Poza tym powinien prowadzić statystykę takich parametrów, jak MTBF i MWT. Obserwacja poszczególnych części systemu produkcyjnego powinna trwać jednorazowo przynajmniej 50 godzin, aby otrzymane dane były reprezentatywne.

Planowane przestoje to czas przeznaczony na zebrania, szkolenia oraz utrzymanie zapobiegawcze. Do nieplanowanych przestojów należą takie pozycje, jak naprawy i usuwanie awarii, zmiana narzędzi, przezbrojenia, krótkie przestoje (o ile są rejestrowane), kontrole wymagające zatrzymania urządzeń, oczekiwanie na operatora, oczekiwanie na mechanika oraz oczekiwanie na materiał. Do obliczenia efektywności operacyjnej konieczne jest zbieranie danych dotyczących ilości wyprodukowanych jednostek, taktu rzeczywistego, taktu planowanego oraz dostępnego czasu operacyjnego.

Jak zwiększyć wydajność?

Uchybienia występujące w maszynach i urządzeniach dzieli się zwykle na dwa rodzaje – błędy sporadyczne oraz błędy chroniczne. Błędy sporadyczne to nagłe i dość znaczne odchylenia od stanu normalnego, a ich przyczyną jest na ogół jeden, łatwy do ustalenia czynnik. Błędy chroniczne to niewielkie odchylenia od stanu normalnego, występujące prawie zawsze i niestety często akceptowane jako stan normalny (charakterystyczny dla danej maszyny). Błędy chroniczne są główną przyczyną krótkich przestojów i odpowiadają za znaczne straty wydajności, sięgające 20 – 30%. Praca z tym typem błędów wymaga zdefiniowania stanu normalnego dla urządzenia (tzn. stanu, dla którego zostało zaprojektowane) w celu ustalenia, co jest zachowaniem normalnym, a co uchybieniem, które trzeba usunąć. Musimy też oczywiście wprowadzić raportowanie błędów chronicznych oraz zbudować model diagnostyczny. Raportowanie błędów chronicznych może być uciążliwe ze względu na dużą częstość ich występowania.

Innym ważnym obszarem jest praca nad skracaniem czasów przezbrajania i redukcja liczby związanych z nim wadliwych produktów. Duży potencjał leży też w lepszym planowaniu produkcji i redukowaniu strat systemowych.

Autor: Jerzy Mikler, pracownik Wydziału Systemów Produkcyjnych na Królewskiej Polite