Każdy zakład przemysłowy chce być postrzegany jako odpowiedzialny i zrównoważony element w dzisiejszym świecie. W ostatnich latach często oznaczało to demonstrowanie swojego zaangażowania w programach związanych z ochroną środowiska. W pojęciu „zielona energia” zawiera się wiele zagadnień związanych z unikaniem strat, recyklingiem materiałów, zmniejszeniem zanieczyszczenia środowiska oraz działaniami zmierzającymi do długofalowego dobrego wpływu na naszą planetę. Najlepszą wiadomością jest to, że rozwiązania najbardziej proekologiczne są również najbardziej efektywne finansowo. Jest to szczególnie zasadne przy unikaniu strat energii. Przyjrzyjmy się nieco bliżej narzędziom i metodom, które pozwolą współczesnym menedżerom obniżyć poziom strat energii w ich zakładach. Podejście proekologiczne może mieć również znaczący wpływ na obniżenie kosztów operacyjnych całego zakładu.

Każdy zakład przemysłowy chce być postrzegany jako odpowiedzialny i zrównoważony element w dzisiejszym świecie. W ostatnich latach często oznaczało to demonstrowanie swojego zaangażowania w programach związanych z ochroną środowiska. W pojęciu „zielona energia” zawiera się wiele zagadnień związanych z unikaniem strat, recyklingiem materiałów, zmniejszeniem zanieczyszczenia środowiska oraz działaniami zmierzającymi do długofalowego dobrego wpływu na naszą planetę. Najlepszą wiadomością jest to, że rozwiązania najbardziej proekologiczne są również najbardziej efektywne finansowo. Jest to szczególnie zasadne przy unikaniu strat energii. Przyjrzyjmy się nieco bliżej narzędziom i metodom, które pozwolą współczesnym menedżerom obniżyć poziom strat energii w ich zakładach. Podejście proekologiczne może mieć również znaczący wpływ na obniżenie kosztów operacyjnych całego zakładu.

Ograniczanie dużych strat

Program oszczędzania energii amerykańskiego Departamentu ds. Energetyki (DOE) zidentyfikował wiele możliwości oszczędzania energii w przemyśle. Kotły parowe oraz system dystrybucji pary powinny mieć najwyższy priorytet. Wymiana starego, niewydajnego oraz niewłaściwie zwymiarowanego kotła parowego jest wielkim projektem inwestycyjnym, ale zwrot kosztów takiej inwestycji jest tak szybki, że konieczność wdrożenia takiego projektu staje się sprawą oczywistą. Często istniejący kocioł może być bardzo udoskonalony tylko poprzez modernizację aparatury sterującej. Wymiana palników może poprawić wydajność spalania i zredukować poziom emisji.

System dystrybucji pary może być poważnym źródłem strat energetycznych, wliczając w to niewłaściwe funkcjonowanie odwadniaczy parowych, niewystarczająco zaizolowanych rur oraz armatury, przeciekające zawory to zaprzepaszczone szanse dla odzysku ciepła. Departament ds. Energetyki sugeruje wykonywanie regularnych przeglądów całej instalacji parowej zakładu.

W odniesieniu do szans płynących z systemów parowych DOE odkrył, że procesy intensywnie cieplne, takie jak procesy hutnicze, piekarnie, suszarnie, oczyszczalnie ropy naftowej oraz inne gałęzie przemysłu, powinny być zorientowane na przegląd energetyczny wykonany przez wyszkolonych ekspertów. Zakłady przemysłowe są w stanie zredukować zużycie energii od 10% do 30% poprzez adaptacje właściwych przyrządów mierniczych, modyfikację procesu oraz zastąpienie niewydajnego sprzętu nowymi rozwiązaniami.

Znajdź punkty przegrzania

Nowa generacja narzędzi, oparta na termowizji, jest teraz szeroko dostępna i pomocna w zlokalizowaniu punktów strat ciepła. Pomimo tego, że technologia bazująca na podczerwieni nie jest nowa, to w ostatnich latach stała się bardziej dostępna i łatwiejsza w użyciu. Według Leah Friberg z firmy Fluke, głównego dostawcy kamer podczerwonych, narzędzia te znalazły szerokie zastosowanie we wszystkich gałęziach przemysłu do rozwiązywania problemów oraz prewencji przed ich wystąpieniem. – Często to samo narzędzie jest używane również do sprawdzenia różnorodnych aspektów technologicznych istniejącego procesu produkcyjnego – mówi Friberg. – Przed tą zmianą praca ta była wykonywana przez konsultantów. Obecnie, kiedy kamery termowizyjne są łatwe w użyciu, a szkolenia do ich obsługi bardzo dostępne, większość zakładów decyduje się na ich zakup.

Friberg twierdzi, że posiadanie narzędzia do wizualizowania energii cieplnej w zakładzie pozwala na inspekcje poszczególnych problemów częściej niż tylko jeden raz, co przekłada się na podwyższenie poziomu jakości diagnoz. – W połączeniu z cyklem szkoleń z zakresu termografii specjaliści zakładowi są najbardziej odpowiednimi osobami do interpretowania oraz rozwiązywania problemów znalezionych dzięki zastosowaniu wizualizacji cieplnej. Leah Friberg zasugerowała, że przy oszacowywaniu strat energii w danym zakładzie, menedżer zakładowy musi zainicjować audyt dotyczący procesu, zawierający tymczasową realokację pracowników w celu inspekcji energii.

Systemy parowe głównym celem

W publikacjach dotyczących wyszukiwania strat energii w budynkach komercyjnych firma Fluke kładzie nacisk na ważność skanowania systemów parowych oraz kotłów. Według niej dla ciśnienia ok. 7 barów w systemie parowym, zawodność jednego średniej wielkości odwadniacza skroplin generuje stratę rzędu 3 tys. USD w skali roku. Należy skanować cały osprzęt instalacji parowej – odwadniacze, rury oraz zawory w celu wyszukiwania przecieków, blokowań oraz przedmuchów w miejscach, w których zawory powinny być zamknięte.

Dla oceny stanu kotła najlepiej użyć narzędzi termowizyjnych, aby sprawdzić stan wyrobów ogniotrwałych oraz izolacji termicznej obudowy kotła. Należy szukać przegrzanych łożysk, przeciekających uszczelek oraz elektrycznych miejsc przegrzania w silnikach i przełącznikach. W wielu przypadkach nieprawidłowości mogą być wyeliminowane przed wystąpieniem awarii, nie tylko oszczędzając energię, ale również zwiększając poziom niezawodności urządzeń.

David Francoeur, dyrektor ds. marketingu firmy FLIR, innego głównego dostawcy rozwiązań termograficznych, wskazuje że: firmy są podzielone w zależności od ich podejścia do użytkowania podczerwieni jako narzędzia do przeprowadzania audytu energetycznego i istnieje w związku z tym kilka dróg. Wiele firm przeprowadza profesjonalne audyty energetyczne, wraz z testem drzwi przeciwpożarowych i termicznego zobrazowania. Wraz z tymi testami mogą być użyte termografy w celu znajdowania obszarów, które muszą być poddane naprawie.

David Francoeur, dyrektor ds. marketingu firmy FLIR, innego głównego dostawcy rozwiązań termograficznych, wskazuje że: firmy są podzielone w zależności od ich podejścia do użytkowania podczerwieni jako narzędzia do przeprowadzania audytu energetycznego i istnieje w związku z tym kilka dróg. Wiele firm przeprowadza profesjonalne audyty energetyczne, wraz z testem drzwi przeciwpożarowych i termicznego zobrazowania. Wraz z tymi testami mogą być użyte termografy w celu znajdowania obszarów, które muszą być poddane naprawie.

– Bardzo ważne dla organizacji, które są skupione na redukcji konsumpcji energii, jest posiadanie aktywnego i solidnego programu inspekcji wewnątrz zakładu. Szybki zwrot inwestycji jest głównym powodem, dla którego organizacje powinny zacząć przeprowadzać wewnątrzzakładowe skanowania – wyjaśnia David Francoeur.

Pomoc na wyciągnięcie ręki

Jeśli zakład może mieć wycieki energii warte wyśledzenia przy użyciu termografii podczerwonej, lecz firma nie posiada niezbędnych ekspertyz, pomoc jest dostępna. Kilka lat temu kamera podczerwona dostosowana do przemysłowych przeglądów kosztowała od 25 tys. USD do 50 tys. USD, a czasem nawet więcej. Współcześnie zakres cen tego samego urządzenia waha się pomiędzy 5 tys. USD a 10 tys. USD. Niestety większość nabywców nie czerpie pełnych korzyści płynących z możliwości zakupionego sprzętu, gdyż nie inwestuje w potrzebne szkolenia dla swojej załogi.

ASNT – Amerykańskie Stowarzyszenie ds. Testów Nieniszczących, publikuje standardy szkoleniowe dla personelu, który użytkuje termografię podczerwoną. Poziom 1 – początkujący – wymaga 32-godzinnego instruktażu teoretycznego oraz trzech miesięcy praktyki. Dwa wyższe poziomy wymagają progresywnie dłuższego czasu zajęć teoretycznych i praktycznych. Terry Clausing – główny doradca techniczno-handlowy firmy Drysdale & Associates (wytwórca i dystrybutor aparatury kontrolno-pomiarowej dla procesów technologicznych), wskazuje kilku wytwórców sprzętu do termografii, którzy równocześnie oferują dobre programy szkoleniowe. Wg Clausinga współczesna sytuacja jest taka, że niewyszkolony operator może wziąć w swoje ręce sprzęt termowizyjny, przeskanować armaturę lub osprzęt i niezwłocznie dostanie obraz ze wskazanymi „gorącymi punktami”. Wyświetlacz kamery wskaże nawet zakres temperatur. Jednakże bez wyszkolonego operatora, wskazania te mogą być źle zinterpretowane. Szkolenia są niezbędne.

Systemy izolacji

W momencie kiedy udało się zlokalizować główne punkty strat w obrębie zakładu, oczywiste jest, że następnym krokiem będzie ich skorygowanie. W niektórych przypadkach okaże się, że potrzebna będzie wymiana nieszczelnych zaworów lub niesprawnie działającego oddzielacza skroplin. Najczęściej obecna izolacja termiczna jest niewystarczająca i wymaga poprawy. Wiele gotowych rozwiązań izolacji dla rur i armatury jest dostępnych na rynku. Jednym z najbardziej interesujących rozwiązań jest zastosowanie specjalnych systemów izolacji.

Uszczelnienie powłoki budynku

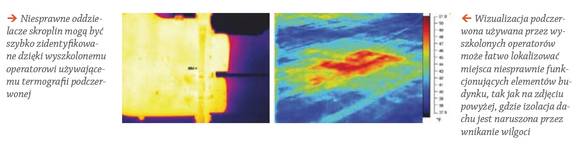

Poza systemem parowym oraz osprzętem procesu technologicznego zakładu przemysłowego warto sprawdzić integralność powłoki budynku, poszukując powietrznych nieszczelności, niesprawnej izolacji oraz wszelkich problemów z oknami i drzwiami. Wszystkie te punkty mogą prowadzić do ogromnych strat energii, tak samo jak w przypadku przecieków pary czy niesprawności zaworów. Również w tym przypadku kamera termowizyjna użyta przez wyszkolonego operatora będzie niezwykle pomocna do zlokalizowania nieszczelności energetycznych oraz punktów strat.

Podczas wykonywania operacji procesowych lub magazynowych często nie da się uniknąć zamykania drzwi lub domykania bram pomiędzy ocieploną a nieocieploną częścią hali. Mogą to być znaczące punkty dla strat i zysków ciepła budynku. Narzędziem, które z coraz większym powodzeniem jest stosowane, aby zminimalizować straty ciepła, są kurtyny powietrzne. Głównym celem kurtyny powietrznej jest wytworzenie bariery pomiędzy pomieszczeniami bądź strefami o różnych temperaturach. Kurtyna powietrzna zapobiega również dostaniu się zanieczyszczeń, gazów i insektów. Kurtyny są również efektywne dla otwierania zamrażalników lub oziębianych części budynku, jednocześnie dopuszczając swobodne poruszanie się personelu i pojazdów.

Niezwykle ważne jest w dzisiejszych czasach oszacowanie procesu oraz budynków pod względem strat energii każdego rodzaju. Narzędzia odczytujące oraz nowe technologie kontrolujące straty ciepła mogą rozwiązać problem tych obszarów prościej niż kiedykolwiek wcześniej. Na rynku są dostępne różnorodne narzędzia, które zapobiegają marnotrawieniu energii. Potrzeba trochę czasu oraz nakładów finansowych, jednak w późniejszym czasie zmiany te przyniosą ogromne korzyści.

Artykuł pod redakcją Kamila Żarów