Mycie i odtłuszczanie części i elementów wykorzystywanych w produkcji jest zasadniczym etapem większości procesów przemysłowych, zwłaszcza w takich obszarach, jak obróbka metali, technika medyczna, branża automotive czy lotnictwo. W zależności od potrzeb i wymaganych parametrów czystości klienci mogą wybierać spośród bogatej oferty urządzeń myjących – począwszy od prostych myjek natryskowych, przez automatyczne myjnie ultradźwiękowe, aż po całkowicie zautomatyzowane stanowiska myjące, będące częściami linii produkcyjnych.

W każdy proces produkcyjny niejako wpisana jest konieczność mycia i odtłuszczania części – zarówno większych elementów, jak i detali, które w sposób naturalny ulegają zabrudzeniu. Mycie części i elementów wykorzystywanych w produkcji należy do krytycznych obszarów w zakładzie przemysłowym, ponieważ wpływa na jakość wytwarzanych produktów finalnych.

W przemysłowym myciu części ważne jest osiągnięcie wymaganych parametrów czystości dla kolejnych etapów i procesów lub w celu osiągnięcia wysokiej jakości i funkcjonalności mytych części – niezależnie od tego, czy będą to części np. z metalu, tworzywa sztucznego, ceramiki lub szkła. Wśród bogactwa dostępnych na rynku myjek znajdują się urządzenia zapewniające różny stopień jakości i wydajności procesu mycia. W zależności od oczekiwań i preferencji klienta można wybrać optymalne rozwiązanie.

Od natrysku po zanurzenie

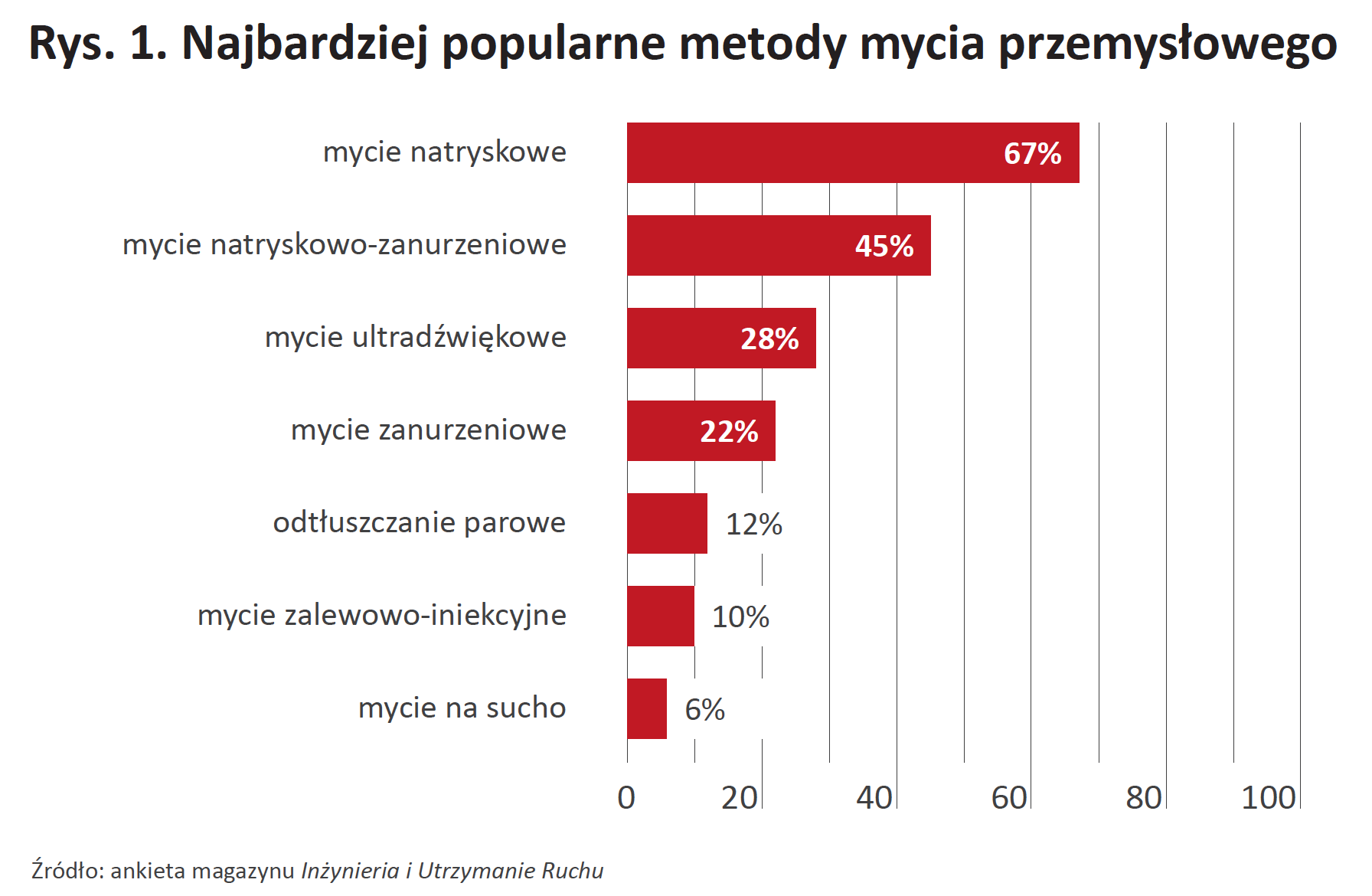

Jak wynika z ankiety, na którą odpowiedzieli czytelnicy magazynu Inżynieria i Utrzymanie Ruchu, 94% respondentów przyznało, że w ich zakładach stosowane są przemysłowe urządzenia myjące. Największym powodzeniem cieszą się następujące metody mycia przemysłowego: natryskowe (67%), natryskowo-zanurzeniowe (45%), ultradźwiękowe (28%) oraz zanurzeniowe (22%). W dalszej kolejności znalazły się: odtłuszczanie parowe (12%), mycie zalewowo-iniekcyjne (10%) oraz mycie na sucho (6%) (rys. 1).

Należy podkreślić, że nie ma jednej najlepszej metody mycia przemysłowego. W opinii Cezarego Brzozowskiego z firmy VIA Technika Obróbki Powierzchniowej kluczowe jest rozpoznanie, z jakiego rodzaju zbrudzeniem czy zatłuszczeniem na powierzchni komponentu mamy do czynienia. Na tej podstawie przede wszystkim można rozpocząć procedurę doboru właściwej metody mycia przemysłowego. W następnej kolejności należy poznać, jakie są oczekiwania klienta – czy chodzi o samo odtłuszczanie lub umycie, czy może także o mycie precyzyjne w celu uzyskania tzw. klasy czystości. W branży mycia przemysłowego od dawna krąży powiedzenie: „podobne zmywa podobne”. Zabrudzenia nieorganiczne jak emulsja można usunąć, stosując przede wszystkim technologię bazującą na roztworach wodnych. Zaolejenia i zatłuszczenia jako zabrudzenia organiczne są możliwe do usunięcia z powierzchni za pomocą roztworów organicznych, np. węglowodorów chlorowanych. Metodę należy więc dostosować do rodzaju zabrudzenia.

Natryski wysokociśnieniowe są bardzo skuteczne w usuwaniu cząstek stałych. Metoda ta jest stosowana we wszystkich klasach czyszczenia – od czyszczenia precyzyjnego części dysków twardych, do czyszczenia docieranych części samochodowych. Pojęciem „wysokociśnieniowy” zwykle określa się ciśnienie wynoszące ponad 500 psi (3,45 MPa). Nie jest to faktyczne ciśnienie przy powierzchni elementu, lecz ciśnienie pompowania. Standardową cieczą w czyszczeniu jest zwykle woda. Czasem do wody może być dodana niskopieniąca substancja chemiczna.

Sprzęt natryskowy wysokociśnieniowy może być ręczny lub stanowić część wysoce zautomatyzowanego procesu. Usuwanie cząstek o średnicy mniejszej niż 0,0001 cala może wymagać zautomatyzowanego układu, z konfiguracjami dyszy przeznaczonymi do uderzenia określonych partii elementu. Natryski wysokociśnieniowe często tworzą część większego systemu czyszczenia. Koszt procesu jest zależny od ciśnień pompy i objętości przepływu, ale zasadniczo nie jest zbyt wysoki.

Inną technologią stosowaną w zakładach produkcyjnych jest metoda zanurzeniowa, która doskonale nadaje się do usuwania cieczy i zanieczyszczeń rozpuszczalnych w przypadku detali o złożonej geometrii (np. otwory nieprzelotowe lub podcięcia). W odróżnieniu od mycia natryskowego, do którego używa się głównie wodnych środków myjących, do mycia zanurzeniowego stosuje się także rozpuszczalniki.

Skład chemiczny kąpieli zanurzeniowej musi odpowiadać rodzajowi usuwanego zanieczyszczenia. Proces jest uzależniony od chemicznego działania czynnika rozpuszczającego, jednak skuteczność procesu można podnieść, wprowadzając czynnik cieplny czy wzbudzając kąpiel zanurzeniową. Wzbudzenie można osiągnąć przez dodanie ultradźwięków wyższych częstotliwości, ultradźwięków, natrysku przy zanurzeniu, urządzenia rozpryskującego itd. Elementy termiczne można zamontować na zewnątrz zbiornika lub je zanurzyć. Warto pamiętać o tym, że w krótkim czasie może następować silne osadzanie się zanieczyszczeń w zbiornikach zanurzeniowych. Gdy obciążenia zanieczyszczeniami są wysokie, pomocą będą układy ultrafiltrujące, recyrkulujące lub separujące. W razie dużego zanieczyszczenia elementów warto wprowadzić procedurę mycia wstępnego, która zapewni wydłużenie ostatecznego cyklu eksploatacyjnego.

Jedną z najbardziej innowacyjnych technologii mycia jest metoda ultradźwiękowa, która wykorzystuje energię wytworzoną przez fale dźwiękowe do uformowania się pęcherzyków kawitacyjnych. Rozpad tych pęcherzyków wywołuje działanie szorujące.

Układ ultradźwiękowy tworzą: zbiornik, przetwornik (-i), generator ultradźwiękowy i ciecz czyszcząca. Zbiornikom można nadać rozmiary dopasowane do niemal każdego rozmiaru elementów. Przetwornik lub kilka przetworników może być przymocowanych do dna lub boków zbiornika. Liczba ich będzie zależeć od energii wymaganej do usunięcia zanieczyszczenia. Przetworniki mogą być również typu zanurzeniowego, co pozwala na dodanie czyszczenia ultradźwiękowego do istniejącego zbiornika, takiego jak parowy zbiornik odtłuszczający.

W przypadku mycia ultradźwiękowego cieczą czyszczącą jest zazwyczaj roztwór wodny, do którego można dodać różne środki czyszczące w celu poprawy wydajności czyszczenia. Metoda ta jest ogólnie skuteczna, stosowana w wielu gałęziach przemysłu, w przypadku wszystkich klas czystości – jest bardzo dobra do usuwania cząstek stałych i może być stosowana z większością rozpuszczalników i materiałów. Idealnie sprawdza się w mechanice precyzyjnej, w przypadku podzespołów elektrycznych i elektronicznych, a także przed dalszą obróbką galwaniczną.

Warto wspomnieć o myciu zalewowo-iniekcyjnym, wskazanym przez co dziesiątego respondenta, które najczęściej jest stosowane jako pierwszy etap w procesie mycia. Metoda ta ma na celu usunięcie dużej części przyczepionych do powierzchni zanieczyszczeń.

Z kolei mycie na sucho stosuje się jako mycie wstępne oraz pośrednie. Tą metodą zanieczyszczenia usuwane są dzięki zastosowaniu techniki próżniowej lub przy użyciu sprężonego powietrza.

Nowością w zakresie mycia przemysłowego są technologie mycia hybrydowego. Zdaniem przywoływanego już wcześniej Cezarego Brzozowskiego czas pokaże, czy rozwiązania te w najbliższym czasie odniosą sukces. Na polskim rynku cały czas brakuje centrów laboratoryjnych, gdzie można myć części i elementy w celu uzyskania odpowiedniej klasy czystości oraz przeprowadzać analizy (tzw. cleanroom). Jest to w dużej mierze determinowane potrzebami rynku. Wraz z pojawieniem się coraz bardziej wymagających projektów w polskich zakładach produkcyjnych, także i tego typu technologie oraz usługi staną się bardziej dostępne.

Technologia mycia zawsze powinna być dostosowana do wymagań klienta. Jak wynika z doświadczenia Grzegorza Sirko, Business Development Managera w firmie GT85 Polska, w myciu przemysłowym nie ma uniwersalnych zastosowań urządzeń. Istnieje bardzo dużo zmiennych determinujących zastosowany proces. Tylko najprostsze mycie/regenerowanie to mycie natryskowe jednokomorowe bądź ultradźwiękowe jednokomorowe, jednak to dopiero pierwszy stopień zaawansowania, jeśli chodzi o procesy mycia. W zasadzie wszystko zaczyna się później i zależy od wielu czynników, takich jak oczekiwana wydajność, jakość i normy czystości, integracja procesu mycia z linią produkcyjną czy automatyka samego procesu wielkokomorowych myjni.

Z jedną komorą czy wielokomorowe?

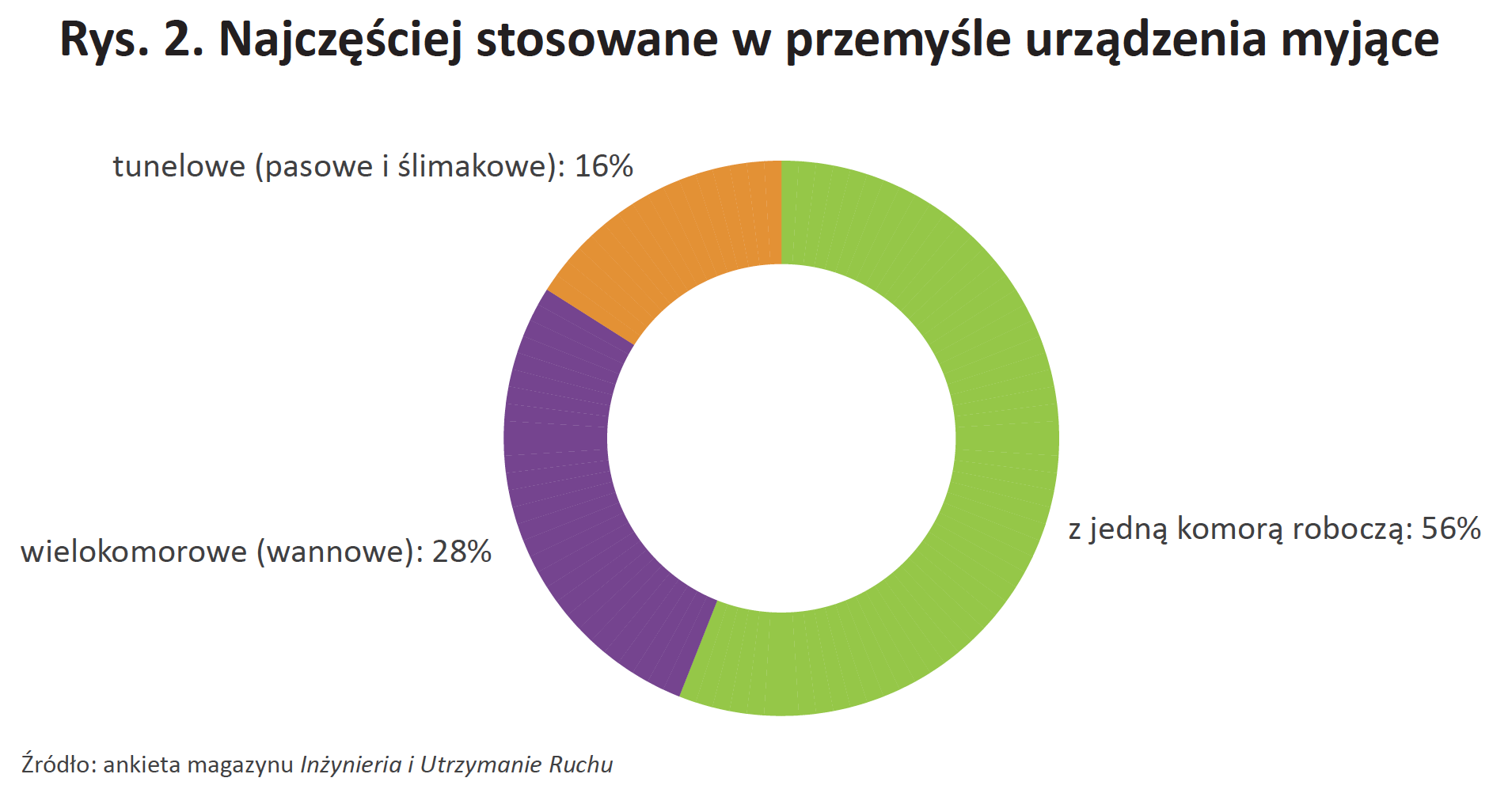

Z naszej ankiety wynika, że w zakładach najczęściej stosowane są urządzenia myjące z jedną komorą roboczą, w której elementy podlegają kolejnym operacjom, takim jak mycie, płukanie oraz suszenie (56%). Z kolei 28% uczestników badania odpowiedziało, że w ich miejscach pracy korzysta się z urządzeń wielokomorowych (wannowych), w przypadku których wsad jest przemieszczany na kolejne stanowiska (ręcznie lub automatycznie). Natomiast pozostali respondenci stosują w swoich przedsiębiorstwach urządzenia myjące tunelowe – pasowe i ślimakowe (16%) oraz rotacyjne (10%), co ilustruje rys. 2.

Istotne są koszty

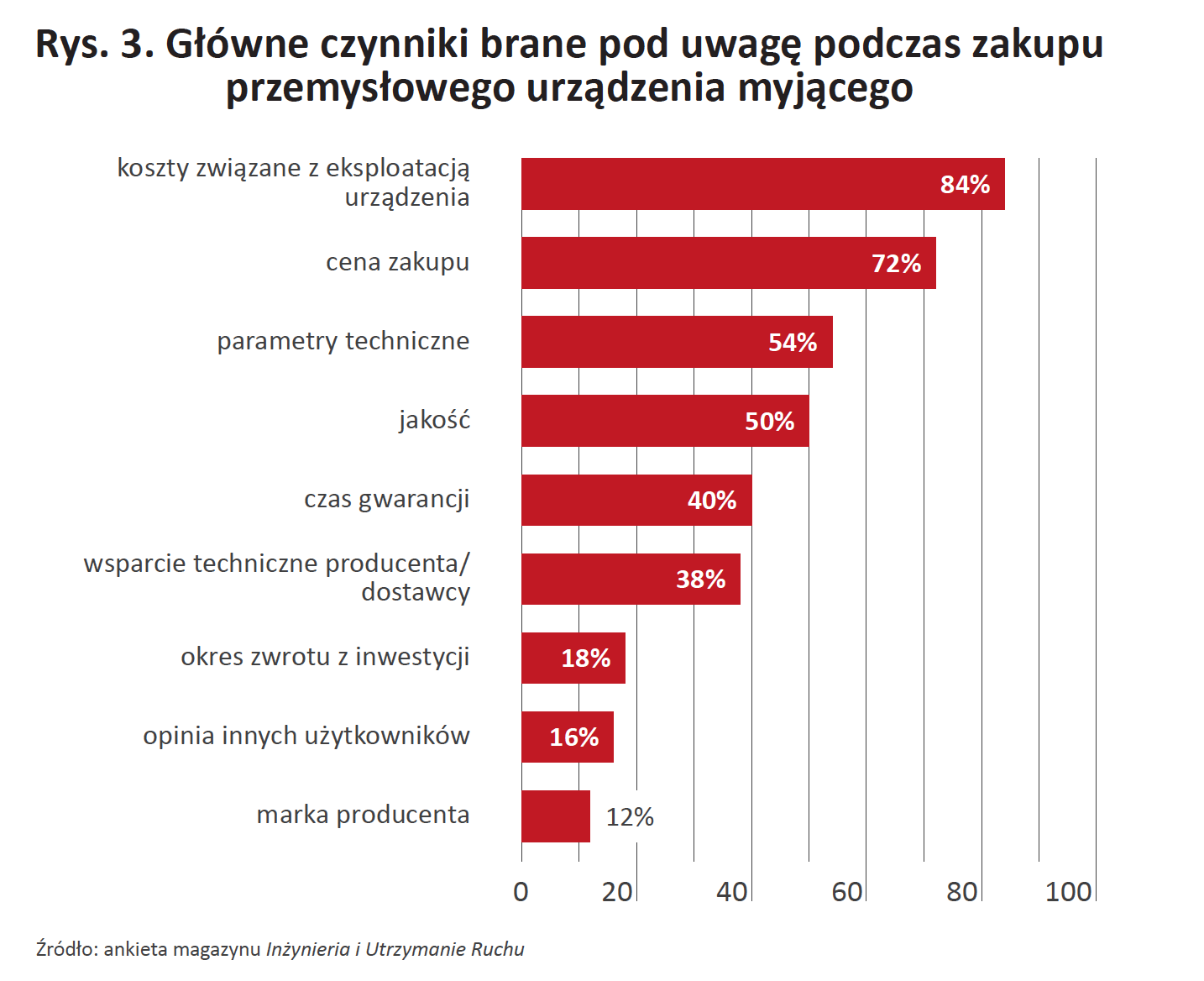

Okazuje się, że podczas zakupu przemysłowego urządzenia myjącego w pierwszej kolejności brane są pod uwagę: koszty związane z eksploatacją urządzenia (84%), cena zakupu (72%), parametry techniczne (54%), jakość (50%) oraz czas gwarancji (40%). Jak pokazano na rys. 3, mniej istotnymi czynnikami są dla klientów: wsparcie techniczne producenta/dostawcy (38%), okres zwrotu z inwestycji (18%), opinia innych użytkowników (16%) oraz marka producenta (12%).

Jak wyjaśnia Grzegorz Sirko, dobór urządzenia do mycia przemysłowego rozpoczyna się od zadania sobie kilku istotnych pytań dotyczących:

→ tego, co ma być myte, czyli charakterystyki mytego detalu;

→ typu zabrudzeń, zanieczyszczeń;

→ czasu, w jakim potrzebne jest umycie czegoś (wydajność mycia) oraz zakładanego stopnia czystości (jakość mycia).

Każdy proces mycia wymaga zastosowania odpowiedniej technologii do konkretnych potrzeb. Urządzenia myjące można podzielić ze względu na rodzaj medium myjącego na wodne (myjące w wodorozcieńczalnych preparatach chemicznych) oraz na myjki wykorzystujące rozpuszczalniki. Śledząc trendy, można powiedzieć, że powoli odchodzi się od niebezpiecznych dla zdrowia technologii rozpuszczalnikowych, jednak w pewnych przypadkach technologia ta jest niezastąpiona.

Również Cezary Brzozowski uważa, że wybór danej technologii jest zazwyczaj uzależniony od kilku czynników: własnych potrzeb, możliwości finansowych oraz oczekiwań klienta. Większość firm w Polsce stosuje jednokomorowe myjki wodne. Jednak przy coraz większym zapotrzebowaniu na odtłuszczenie powierzchni z olejów mineralnych (tłocznie, spawalnie, firmy formujące części metalowe) kluczowy jest dobór właściwego rozpuszczalnika. Dla olejów mineralnych najlepszym medium myjącym jest węglowodór chlorowany. Wielkość urządzenia czy też komory roboczej jest dobierana indywidualnie do przewidzianych ilości produkcyjnych oraz geometrii produkowanych części.

Na pierwszym miejscu – wodne środki myjące

Jak wynika z badania redakcyjnego, najczęściej wykorzystywanym w procesach przemysłowych medium czyszczącym są wodne środki myjące (100% wskazań). Oprócz tego używane są również węglowodory bezchlorowcowe (8%) oraz rozpuszczalniki polarne (6%).

Jak wyjaśnia przedstawiciel firmy GT85 Polska, wśród wodnych roztworów czyszczących znajdują się roztwory wodne czyszczące kwasowe, które mogą zawierać kwasy mineralne (azotowy, siarkowy, fosforowy, fluorowodorowy), kwasy chromowe lub kwasy organiczne (octowe albo szczawiowe). Mogą też zawierać detergenty, środki chelatujące i niewielkie ilości rozpuszczalników wodorozcieńczalnych.

Środków czyszczących kwasowych używa się do usuwania: zgorzeliny walcowniczej (zendry z walcowania na gorąco); osadu powstałego w trakcie spawania oraz w trakcie obróbki cieplnej; tlenków powierzchniowych, które utrudniają malowanie, szkliwienie porcelany, cynowanie, cynkowanie lub cynkowanie ogniowe bądź powlekanie galwaniczne; produktów rdzewienia i korozji; kamienia w twardej wodzie; produktów reakcji twardej wody z zanieczyszczeniami, zwłaszcza białkami (kamienia mlekowego, kamienia piwnego).

Preparaty czyszczące kwasowe można również stosować do czyszczenia aluminium, metali podatnych na wytrawianie podczas czyszczenia silnymi detergentami zasadowymi.

Najczęstszą postacią wodnych substancji chemicznych są jednak roztwory wodne czyszczące zasadowe, które mogą mieć wartości pH w zakresie od 8 do 14. Środki zasadowe zazwyczaj zawierają różne dodatki poprawiające właściwości wydajnościowe. Mogą się do nich zaliczać np. środki oddzielające, emulgatory, surfaktanty i inhibitory. Inhibitory przeciwdziałają niszczeniu czyszczonego podłoża. Do powszechnych inhibitorów zalicza się użycie krzemianów. Środki te wymagają bardzo skrupulatnego spłukiwania, by zapobiec problemom z późniejszymi czynnościami pokrywania powłoką malarską bądź inną. Roztworów tych można używać we wszystkich rodzajach procesów płynnych (np. w rozpylaczach, ultradźwiękowych, zanurzeniowych i ciśnieniowych myjkach). Chemikalia te usuwają chłodziwa i oleje chłodząco-smarujące, zabrudzenia warsztatowe, odciski palców, wazeliny cosmoline i wazeliny na bazie ropy naftowej oraz niektóre farby rozpuszczalne w wodzie. Elementami czyszczonymi mogą być korpusy zaworów hydraulicznych, komponenty wtryskiwaczy paliwa i obrabiane maszynowo odlewy aluminiowe. Roztwory te stosuje się w przypadku wszystkich klas czystości. Zasadowych środków czyszczących można używać w bardzo szerokim zakresie temperatur. Pozwala to na wykorzystanie ich w procesach czyszczenia ogólnego zastosowania.

Z kolei roztwory wodne neutralne mają pH bliskie neutralnemu. Różnorodne chemikalia mogą zawierać środki powierzchniowo czynne, wypełniacze lub inne dodatki. Roztwory te oddziałują pozytywnie tam, gdzie nie trzeba osiągać wysokiego stopnia rozpuszczalności. Świetnie sprawdzają się w preparatach rozpylających i ultradźwiękowych. Można ich również użyć w sprzęcie parowym.

Środki chemiczne neutralne nie są najlepsze do procesów zanurzeniowych. Roztwory te nadają się do usuwania chlorków lub innych soli oraz soli organicznych. Doskonale sprawdzają się w przypadku usuwania cząstek stałych.

Zakup kontra wynajem

Z udzielonych odpowiedzi wynika, że wynajem urządzeń myjących jest praktykowany w zakładach 23% respondentów.

Klient zastanawiający się nad zakupem lub wynajmem urządzenia myjącego musi dokładnie przeanalizować, czy dysponuje wystarczającymi zasobami oraz czasem potrzebnym na wdrożenie procesu mycia. Jak radzi Grzegorz Sirko, należy zestawić całkowite koszty wynajmu i obsługi urządzenia z kosztami jego ewentualnego zakupu. Bardzo istotną kwestią jest odpowiedź na pytanie, jak kluczowy dla wytwarzanych produktów jest proces mycia. W niektórych przypadkach, gdy proces ten jest bardzo zaawansowany, wynajem urządzenia po prostu nie będzie możliwy. Optymalnym wyjściem może być wówczas utworzenie wewnętrznej komórki odpowiadającej za czuwanie nad prawidłowym przebiegiem tego procesu. Z kolei przy prostym myciu, niewymagającym spełnienia wyśrubowanych norm, wynajem może być bardziej korzystny.

Oprócz wspomnianych dwóch rozwiązań jest jeszcze trzecia opcja – outsourcing procesu mycia, oferowany przez niektóre firmy działające w omawianej branży.

Jak wyjaśnia Cezary Brzozowski z firmy VIA Technika Obróbki Powierzchniowej, do niedawna jeszcze uważano, że jedynym kryterium przy podejmowaniu decyzji o rozpoczęciu współpracy w oparciu o outsourcing były koszty. W branży motoryzacyjnej oraz innych gałęziach przemysłu w ostatnich latach można jednak dość wyraźnie zaobserwować, że nie jest to już jedyny czynnik przy wyborze kooperanta. Koncerny samochodowe i producenci pierwszomontażowi dążą do zapewnienia usług na jak najwyższym poziomie. Nie chodzi tylko o samą specjalizację pracy. Jakość determinowana jest przez dostęp firm outsourcingowych do specjalistycznej wiedzy, nowoczesnych technologii czy innowacyjnych rozwiązań. Niejednokrotnie wąska specjalizacja sprawia, że firma jest liderem rynkowym, co daje gwarancję wysokiej jakości usług.

Raport powstał na podstawie danych uzyskanych z ankiety przeprowadzonej wśród czytelników magazynu Inżynieria i Utrzymanie Ruchu oraz w oparciu o informacje pochodzące od dostawców przemysłowych urządzeń myjących. Raport nie odzwierciedla pełnego obrazu rynku.

Agata Abramczyk jest dziennikarką, publicystką, autorką tekstów, pasjonatką nowoczesnych technologii; od wielu lat związaną z branżą wydawniczą.