Fresenios Kabi, duża firma z branży farmaceutycznej w Friedberg/Hesse w Niemczech, w ciągu zaledwie dwóch dni oddała do użytku nowy bezolejowy system sprężonego powietrza i osuszacza adsorpcyjnego firmy CompAir, który zastąpił kosztowną sprężarkę z wypożyczalni.

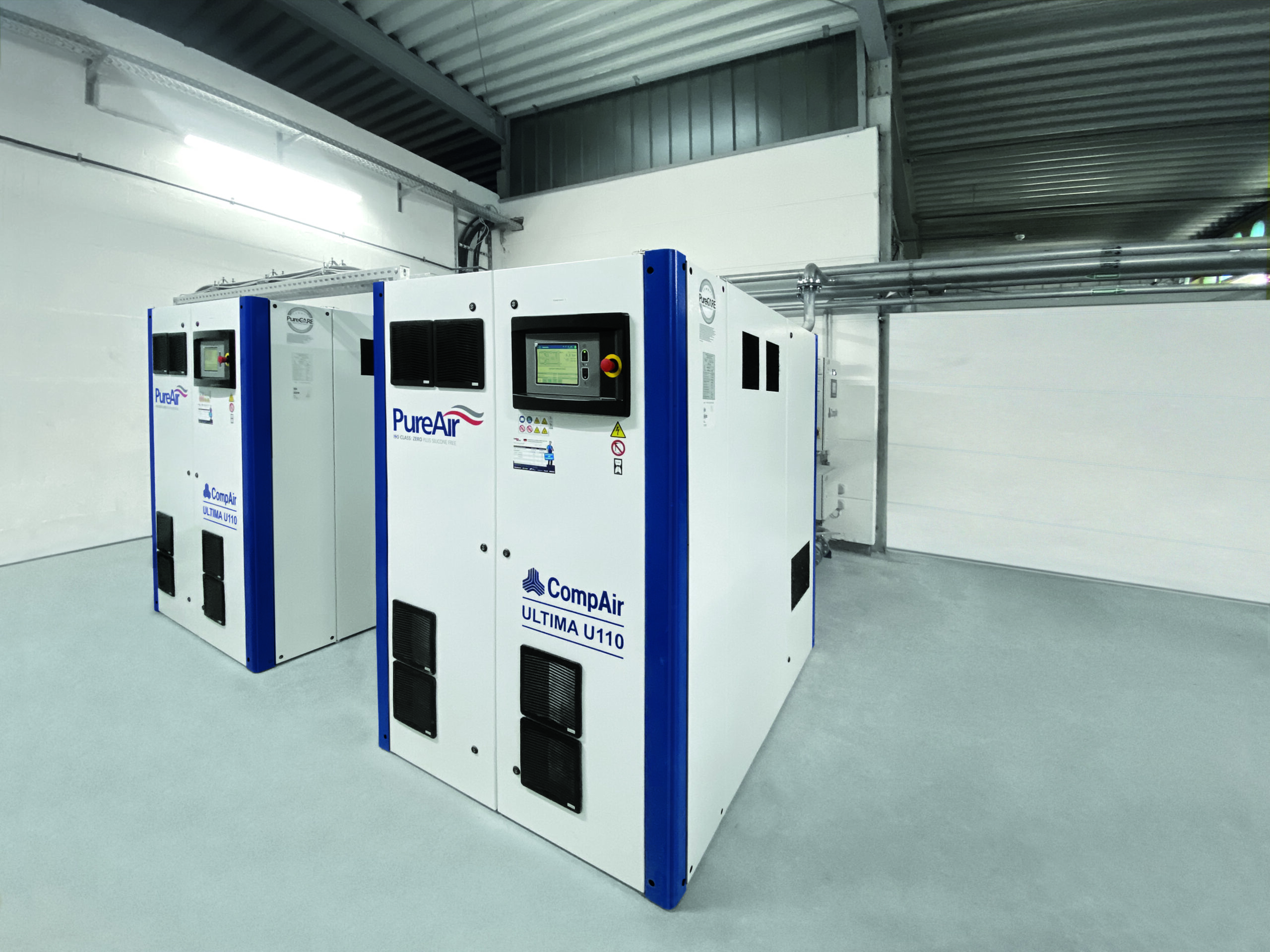

Szef działu mediów usług komunalnych i inżynier mechanik Axel zur Strassen, który pracuje w firmie od ponad 20 lat, zaplanował wraz ze swoim zespołem cały projekt – instalację dwóch sprężarek Ultima U110RS-10W i dwóch osuszaczy adsorpcyjnych UHOC 1700-B firmy CompAir.

Zakup sprężarek Ultima i zmiana partnera technologicznego były częścią szerszego rozszerzenia produkcji. Decyzja musiała być jednak podjęta szybko, ponieważ Fresenius Kabi z powodu usterki technicznej korzystał z kosztownej maszyny z wypożyczalni i chciał szybko powrócić do samodzielnej i wydajnej produkcji – teraz z pomocą sprężarek CompAir.

Zawsze najwyższy priorytet: jakość produktów dla krytycznie i przewlekle chorych

Fresenius Kabi jest znaną na całym świecie firmą farmaceutyczną, oferującą szeroką gamę leków i produktów medycznych do infuzji, transfuzji i żywienia klinicznego. Produkty te, stosowane w terapii i opiece nad krytycznie i przewlekle chorymi pacjentami, są wytwarzane w zakładzie we Friedbergu/Hesse przez kilkuset pracowników przez 24 godziny na dobę i około 340 dni w roku.

Szczególnym wyzwaniem jest fakt, że podczas produkcji sprężone powietrze ma również bezpośredni kontakt z produktami farmaceutycznymi. W środowisku pomieszczeń czystych należy ściśle zagwarantować, że produkty są wolne od oleju i cząstek stałych, co wymaga zastosowania niezawodnych i bezolejowych sprężarek.

Nieskomplikowane połączenie podczas pracy

Axel zur Strassen komentuje: „Podłączyliśmy nowe sprężarki do istniejącej sieci sprężonego powietrza i w ten sposób zapewniliśmy natychmiastowe dostawy sprężonego powietrza”.

Aby zapewnić sprawne działanie, inżynier mechanik, jego zespół i koledzy z działu jakości przygotowali uruchomienie w najdrobniejszych szczegółach: „Wyposażyliśmy cały system rurociągów sprężonego powietrza w odpowiednie urządzenia pomiarowe, takie jak olej resztkowy, punkt rosy oraz opcje pobierania próbek parametrów mikrobiologicznych i cząstek stałych.

Dzięki temu mogliśmy sprawdzić te parametry natychmiast po uruchomieniu nowych urządzeń i oddać do użytku nową sieć sprężonego powietrza.”

W ramach późniejszego procesu kwalifikacji wydajności zespół przez miesiąc zbierał dane, aby upewnić się, że sprężone powietrze pozostaje nieskazitelnie czyste. W międzyczasie instalacja sprężonego powietrza pracuje, a punkt rosy i poziom bezolejowości są stale rejestrowane online, natomiast pomiary cząstek stałych i liczby bakterii są wykonywane w regularnych odstępach czasu.

Bez osadów, bez zmartwień: zalety rur ze stali nierdzewnej

Te wartości pomiarowe są szczególnie istotne dla Fresenius Kabi, ponieważ wiele elementów technicznych, takich jak zawory i tłoki w maszynach lub szafach sterowniczych, jest napędzanych sprężonym powietrzem i doprowadzanych do różnych pomieszczeń czystych. Wytwarzane sprężone powietrze musi zatem spełniać te same normy prawne w zakresie liczby cząstek i czystości, co powietrze w pomieszczeniu czystym.

Firma od dłuższego czasu współpracowała z uznanym producentem sprężarek, ale zdecydowała się na nowego partnera technologicznego w CompAir. Kluczowym powodem były możliwości chłodnicze technologii Ultima.

Elementy sprężarki są schładzane poprzez obieg wewnętrzny. Chłodzenie poszczególnych stopni (sprężanie dwustopniowe) odbywa się za pomocą wody chłodzącej z operacyjnego układu chłodzenia (otwartego). Aby jeszcze bardziej zmniejszyć ryzyko zanieczyszczenia, firma planuje zainstalować oddzielny obieg chłodzenia. W tym przypadku sprężarki zostaną odłączone od otwartego systemu chłodzenia i będą chłodzone przez wewnętrzny, oddzielny obieg chłodzenia.

W najgorszych przypadkach wymagane jest wtedy czyszczenie tylko zabrudzonych płytowych wymienników ciepła, a cały system rur nie musi być sprawdzany pod kątem blokady.

Stosowana woda chłodząca jest silnie alkaliczna. W przeszłości powodowało to degradację przewodów aluminiowych w starym układzie sprężonego powietrza. Płytowe wymienniki ciepła CompAir ze stali nierdzewnej pomagają rozwiązać również ten problem.

W programie: konserwacja predykcyjna

Sprężarki U110RS-10W i osuszacze adsorpcyjne UHOC 1700-B przepracowały już ponad 5 000 godzin bez żadnych problemów. Następnym punktem modernizacji jest wdrożenie ulepszonego systemu sterowania i zbierania danych pomiarowych.

Decyzja Fresenius Kabi na korzyść CompAir wynikała również z technicznej konstrukcji osuszaczy adsorpcyjnych. Wysokiej jakości zeolitowe środki osuszające, utrzymywane w dwóch pojemnikach, adsorbują resztki wody ze sprężonego powietrza i zapewniają najniższe ciśnieniowe punkty rosy przy niewielkim dodatkowym nakładzie energii.

Oznacza to, że gdy jeden zbiornik jest nasycony zaadsorbowaną wodą, osuszacz automatycznie przełącza się na drugi zbiornik, a pierwszy zbiornik jest regenerowany z wykorzystaniem odpadowego ciepła sprężania Ultimy. W porównaniu z innymi technologiami osuszaczy wykorzystujących ciepło sprężania, żywotność konstrukcji dwuzbiornikowych jest znacznie dłuższa. „Podczas gdy inne technologie osuszania często generują bardzo wysokie koszty w długotrwałym użytkowaniu, tutaj są one możliwe do opanowania”, mówi Axel. Ponadto, łatwość modernizacji maszyny i możliwość sterowania wpłynęły na decyzję: „W sprężarkach serii Ultima moc można zwiększyć z 110 kW do nawet 160 kW bez zmiany sprzętu”. Ponadto zespół sprężarek jest bardzo kompaktowy, ale jednocześnie łatwo dostępny do konserwacji, co jest ważnym czynnikiem ze względu na ograniczoną przestrzeń.

Dzięki firmie CompAir, Fresenius Kabi ma optymalną pozycję na przyszłość – zarówno dzięki wykorzystaniu jej technologii, jak i dzięki umowie serwisowej Assure, na którą firma zdecydowała się ze względów ekonomicznych.

Następnym krokiem jest wdrożenie kolejnych systemów: Od 2023 roku różnorodne wartości pomiarowe mają być wychwytywane przez pełny system sterowania, za pomocą którego można np. przewidywać ewentualne awarie w systemie sprężonego powietrza.

„Jeśli pozytywne wyniki, które osiągamy, utrzymają się, ten zestaw sprężarek i osuszaczy będzie w przyszłości stanowił pozytywny dodatek do naszej działalności.”

Axel zur Strassen, Head of Utilities (Dostawa mediów),

Fresenius Kabi w Friedberg

Więcej informacji można znaleźć na stronie www.compair.com.

CompAir