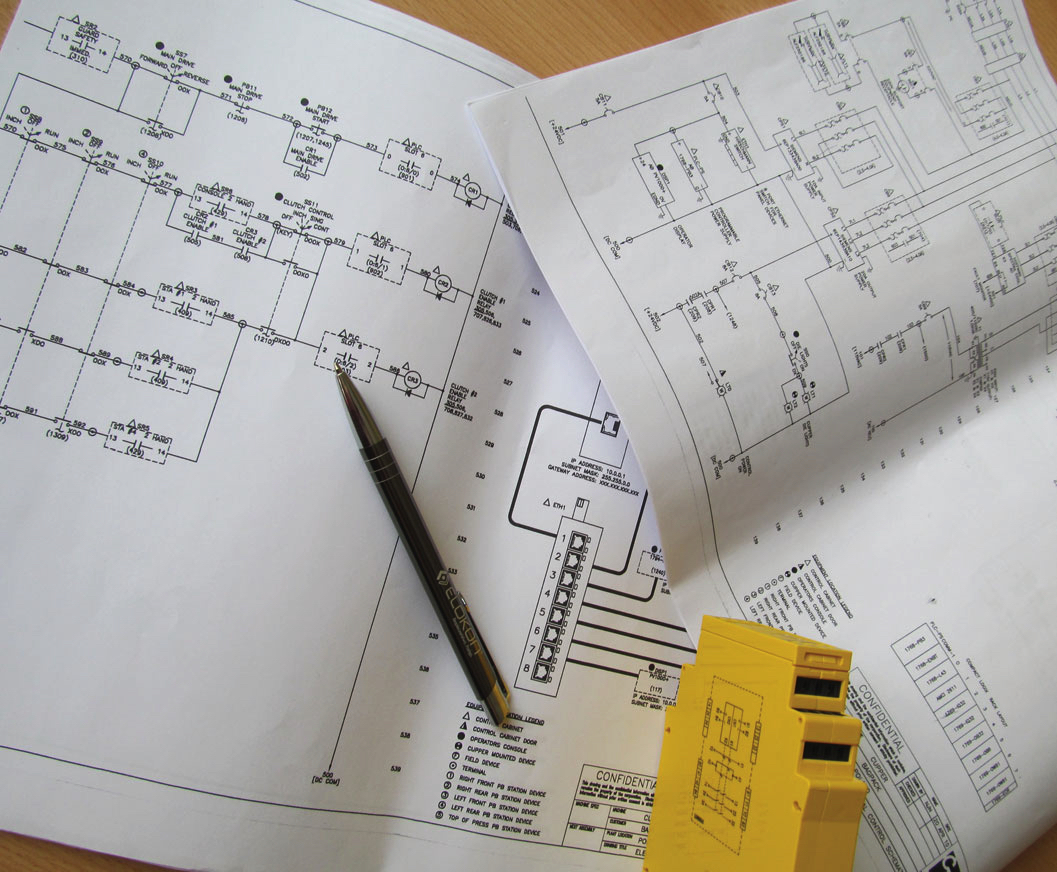

Problemy interpretacyjne dyrektywy 2009/104/WE przy ocenie i dostosowaniu maszyn do wymagań minimalnych

Okres dostosowania maszyn do wymagań minimalnych według Rozporządzenia Ministra Gospodarki z dnia 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy, upłynął 1 stycznia 2006 r. Statystyki pokazują jednak, że po ponad 10 latach tylko ok. 30% maszyn spełnia te wymagania. Ponadto w wielu zakładach nie podjęto jeszcze żadnych działań zmierzających do poprawy tej sytuacji.

Metody Lean mogą poprawić poziom BHP oraz zwiększyć jakość i wydajność pracy

W artykule opisujemy, jak wykorzystując model jakości, produktywności i bezpieczeństwa w postaci trójnożnego stołka, możemy bezpiecznie znaleźć lepszy sposób wykorzystywania metod Lean w firmie...

Przeciwdziałanie wypadkom – instrukcje odcinania dopływu energi

Podczas prac instalacyjnych, eksploatacyjnych, serwisowych lub naprawczych maszyn, urządzeń, procesów i układów pracownicy są narażeni na niekontrolowany kontakt z potencjalnie niebezpieczną energią. Amerykański urząd BHP – National Institute for Occupational Safety and Health (NIOSH) – do źródeł potencjalnie niebezpiecznej energii zalicza m.in. prąd elektryczny, ruch mechaniczny, ciśnienie i ekstremalną temperaturę.

Koniec kampanii EU-OSHA

Dwuletnia kampania Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy (EU-OSHA) dobiega końca. Jej zwieńczeniem jest właśnie zakończony szczyt w Bilbao, dotyczący bezpieczeństwa eksploatacji maszyn,...

Jak wybrać odzież chroniącą przed działaniem wysokiej temperatury i płomienia?

Elaina Harvey, specjalista ds. odzieży ochronnej i rozwiązań Nomex® w firmie DuPont, przedstawia fachowe porady w zakresie wyboru odzieży zabezpieczającej przed gorącem i płomieniem

Różnorodność nadaje...

Efektywna ocena zgodności maszyn z wymaganiami dyrektywy maszynowej 2006/42/WE – oznakowanie CE

Firma LUC – CE CONSULTING zaprasza 16-19 lutego br. do Wrocławia na 4-dniowe (z możliwością rozdzielnia na cz. I - podstawy 1,2 dzień oraz...

Konkurs Produkt Roku 2016 rozstrzygnięty

XII edycja konkursu Produkt Roku, organizowanego przez redakcję magazynu Inżynieria i Utrzymanie Ruchu, została zakończona. Ceremonia wręczenia dyplomów „Produkt Roku 2016” odbyła się 11 kwietnia w Warszawie podczas Konferencji Przemysł 4.0.

Gospodarka smarownicza w przemyśle

Z wieloletnich doświadczeń i obserwacji jednym z często bagatelizowanych (a nawet całkowicie pomijanych) elementów sukcesu efektywnej eksploatacji zakładów przemysłowych jest smarowanie urządzeń. Jednym z krytycznych czynników utrzymania bezpiecznego urządzeń ponad jest nie tylko odpowiednie zarządzanie smarowaniem maszyn i urządzeń, ale i zastosowanie współcześnie dostępnych metod badawczych olejów umożliwiających aktywną diagnostykę maszyn i urządzeń. Niniejszy artykuł podejmuje aktualną problematykę i prognozy dla sfery gospodarki smarowniczej w przemyśle ze wskazaniem na optymalne rozwiązania systemowe w tym zakresie.

Kompleksowy serwis olejowy

Zarządzanie gospodarką smarno-olejową przedsiębiorstwa obejmuje uzupełnianie i regularną wymianę olejów i smarów oraz szeroki wachlarz innych czynności, przynoszących wymierne korzyści z tytułu poprawy dyspozycyjności parku maszynowego i eliminacji awarii. Kompleksowy serwis olejowy jest nieodzowną częścią systemu eksploatacji maszyn i urządzeń, efektywnie wspomagającą utrzymanie ich w ruchu.

Przystosowanie maszyn do minimalnych wymagań BHP określonych w dyrektywie 2009/104/WE

Firma LUC – CE CONSULTING zaprasza 2-3 lipca br. do Gdańska na 2-dniowe szkolenie z ćwiczeniami pt: „Przystosowanie maszyn do minimalnych wymagań BHP określonych...